Анализ на технологията за ултразвуково заваряване на свързващи проводници на електрически превозни средства

I. Предимства на процеса

Висока ефективност и надеждност

Ултразвуковото заваряване постига свързване в твърдо състояние между металните атоми чрез топлина от триене, генерирана от високочестотни вибрации. Не са необходими спойка или флюс. Заваръчното съединение има ниско съпротивление и отлична проводимост, което може значително да намали загубите на енергия и рисковете от отопление. Подходящ е за високоволтови кабелни снопове и съединителни системи.

В сравнение с традиционните процеси на кримпване или запояване, времето за заваряване е кратко (само няколко секунди), и якостта на съединението е висока, които могат да издържат на вибрации и механични натоварвания по време на движение на превозното средство.

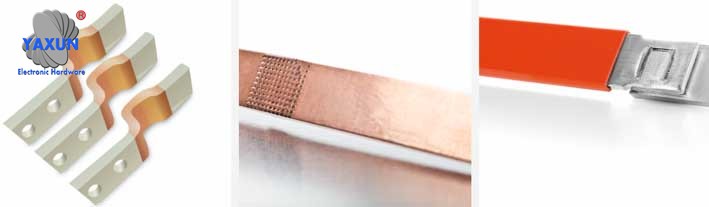

Персонализирани различни шини – твърди, гъвкав

Широка адаптивност на материала

Тази технология може да работи с различни материали като мед, алуминий и неговите сплави. Той е особено подходящ за нуждите от заваряване на многожилни кабелни снопове с тънък диаметър и плоски шини (като медни/алуминиеви пръти) в нови енергийни превозни средства, отговарящи на изискванията за леко тегло и оптимизиране на пространството.

Опазване на околната среда и спестяване на енергия

Ниската консумация на енергия намалява производствените разходи, като същевременно се избягват проблеми с корозията, причинени от остатъци от флюс, и подобряване на дългосрочната надеждност на кабелните снопове.

2. Типични сценарии за приложение

Свързване на кабелен сноп за високо напрежение

Използва се за заваряване на кабели с високо напрежение между акумулаторни пакети и задвижващи двигатели, за да отговори на изискванията за предаване на големи токове (като кабелни снопове с площ на напречното сечение от ≥50 mm²) и осигуряват ниско вътрешно съпротивление и висока механична якост.

Персонализирана гъвкава шина

Интеграция на шинна система

Вътре в батерията, ултразвуковото заваряване свързва множество плоски шини (обикновено мед или алуминий) към полюсите на батерията, намаляване на заетостта на пространството и подобряване на ефективността на разпределението на тока.

Компоненти на системата за зареждане

Прилага се към ключови компоненти като интерфейси за бързо зареждане и пистолети за зареждане с течно охлаждане, за да се гарантира стабилността и издръжливостта на контактите по време на зареждане с висока мощност.

3. Технически предизвикателства и решения

Трудност при заваряването на големи квадратни кабелни снопове

Кабелните снопове с напречно сечение над 50 mm² изискват оборудване с по-висока мощност (като например ≥10kW), и повишеното налягане при заваряване ще причини деформация на традиционното конзолно оборудване, изискващи по-твърд структурен дизайн за подобряване на ефективността на преобразуване на енергия.

Ултразвуково заваряване на шини в електрически превозни средства

Мониторинг на качеството на заваряване

Процесът на заваряване трябва да следи параметри като енергия, амплитуда, и натиск в реално време, и анализирайте кривата на заваряване чрез онлайн системата за откриване на вибрации, за да предотвратите проблеми със студено заваряване или разпояване. Например, решението за мониторинг, разработено от Jiaocheng Ultrasonic, може динамично да проследява състоянието на заваряване и да подобри степента на добив.

IV. Тенденция на развитие

Интелигентно надграждане: Комбиниран с AI алгоритъм за оптимизиране на адаптивното регулиране на параметрите на заваряване, за да отговори на нуждите за заваряване на нови кабелни снопове като медно-алуминиеви композитни проводници и материали за покритие8.

Изследователска и развойна дейност на оборудване с висока мощност: Разработете специално оборудване с по-висока мощност и налягане за нуждите на заваряване на кабелни снопове с по-голямо напречно сечение (като например 150 mm²) в сценарии за презареждане.

Резюме

Ултразвуковото заваряване се превърна в основен процес за свързване на високоволтови кабелни снопове и шини на електрически превозни средства със своята висока ефективност, ниска консумация, и висока надеждност. С увеличаването на капацитета на батерията и развитието на технологията за бързо зареждане, тази технология трябва допълнително да преодолее тясното място на заваряването на големи квадратни кабелни снопове и да осигури безопасност чрез интелигентно наблюдение на качеството.

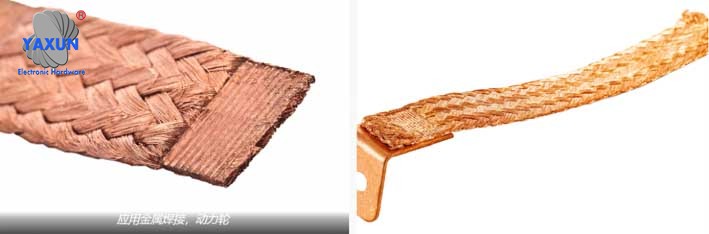

Гъвкави шини и плътни шини, заварени към плътни шини

Индустрията за производство на кабелни снопове за автомобили е най-големият потребител на ултразвуково заваряване от края на 80-те години, използвайки предимно технологията за снаждане на проводници. Въпреки това, новите приложения на технологията се използват като част от бъдещи процеси, които в крайна сметка ще осигурят на производителите на автомобили решения за много от недостатъците на днешната технология за електрически превозни средства. Тази статия представя основно ултразвуковото заваряване на шини и шини за автомобилни кабелни снопове.

1. Актуален пейзаж на производството на електрически превозни средства

В електрически превозни средства, големи пакети батерии, комбинирани в запечатани пакети, се използват за постигане на работното напрежение и ток, необходими за захранване на електрическия мотор на автомобила. В момента, двата основни проблема в областта на EV/HEV са съхранението на енергия и пробегът на шофиране. OEM производителите решават тези проблеми по два начина: създаване на по-големи батерии за по-голям обхват, и създаване на по-мощни батерии за по-бързо зареждане. И двата подхода имат предизвикателства. да, батериите могат да станат по-големи, но те могат да достигнат само определен размер, преди да станат твърде скъпи и тежки, за да бъдат жизнеспособно решение.

Традиционното окабеляване обикновено не е първото място, където хората търсят EV иновации, но последните постижения оказват голямо влияние върху историята на EV. Защото те дават на производителите на оригинално оборудване две неща, от които отчаяно се нуждаят в EV архитектурата: по-малко маса и повече пространство. Един от начините да освободите място и да намалите масата е да преминете от кръгло окабеляване към плоски проводници. За това е шината.

Кабели, заварени в двата края на масивна шина

2. Какво е електрическа шина?

Произлиза от латинската дума „omnibus,”, което се превежда като „всички” (като „всички токове в дадена система“), шините са плоски проводници, които стават част от архитектурата на електрическите превозни средства. Шините обикновено се монтират в разпределителната уредба, разпределителни табла и шинопроводи за локално разпределение на силен ток. Те се използват и за свързване на оборудване за високо напрежение в електрически разпределителни уредби и оборудване за ниско напрежение в батерии. Шинопроводите са метални пръти или пръти, изработени от мед, месинг, или алуминий, които се използват за заземяване и провеждане на електричество. Електрическите шини могат да бъдат покрити с различни материали, като медта, за осигуряване на различни граници и вариации на проводимост. Шинопроводите се предлагат в много форми и размери, и тези форми и размери ще определят максималното количество ток, което проводникът може да носи, преди да се влоши.

Днес, има до 20+ шини в акумулаторна батерия, и този брой ще се увеличи, когато батериите станат по-големи и/или по-мощни, докато пространството вътре в батерията остава много тясно. Ултразвуковото заваряване е предпочитаният процес на свързване на шини в приложения за електрически превозни средства. Но тъй като тези по-мощни батерии са способни само на бързо зареждане, скоро може да видим повече иновации в шините извън батериите. Прехвърлянето на висока мощност от входа за зареждане към батерията и към други мощни двигатели и оборудване увеличава необходимостта от иновативни приложения за ултразвуково заваряване.

3. Защо компаниите предпочитат шини?

В дългосрочен план, смята се, че шините могат да бъдат предпочитани пред стандартните кабели за някои кабелни снопове в автомобилната индустрия. Нарастващата популярност на електрическите превозни средства, рентабилност, лекота на монтаж, ниски разходи за поддръжка и обслужване на автомобилни шини, и развитието на инфраструктурата за зареждане на електрически превозни средства са някои от ключовите фактори, движещи растежа на търсенето на автомобилни шини. Освен това, очаква се технологичното развитие в производството на електрически превозни средства и инфраструктурата за зареждане да бъде от полза за световния пазар на автомобилни шини. Според проучване на пазара, поради тези фактори, очаква се пазарът да генерира повече от $170 милиона приходи в 2030, нараства с CAGR от 24.6% от 2021-2030.

Плътни шини, заварени към кабели

Предимства на използването на шини:

• Намалете разходите за съоръжения и ускорете инсталирането

• Възможност за добавяне, премахнете или преместете захранващите устройства лесно и бързо без престой

• Подготвен за бъдещето и много гъвкав, тъй като някои плъгини могат да бъдат изключени и свързани отново без прекъсване на захранването

• Не е необходима рутинна поддръжка

• Разширяването или обновяването е по-бързо и по-евтино

• По-екологичен, тъй като обикновено изисква по-малко монтажен материал, а щепселните гнезда могат да се използват многократно и лесно се преместват

• Плоските проводници заемат по-малко място и са 70% по-нисък на ръст

• Може да поддържа 15% повече мощност от кабели със същото напречно сечение

• По-малко тегло и място за опаковане, по-добра гъвкавост. Например, 160 mm² Гъвкав плосък алуминий (П-ал) кабелите са иновативно и алтернативно решение за 200 mm² кръгли алуминиеви кабели.

• Закрепване с болтове, най-надеждният процес, наличен днес и по-евтин. Но добавя допълнителни части (болтове) и изисква специфични стойности на въртящия момент

• Ефективно разсейване на топлината – по-ефективно от многожилния кабел

• Различни конструкции – мед и алуминий, твърд или гъвкав, ламиниран. виж снимката 1

• Вътрешната батерия не изисква електромагнитна съвместимост

• Насърчаване на автоматизацията, подобряване на безопасността и качеството

Фигура 1 – Примери за различни шини – твърди, гъвкав, дизайни по поръчка

Плътни шини, свързани с плоски плетени проводници

4. Значението на материала и размера на шините

Шинопроводите обикновено са изработени от устойчива на корозия мед, месинг или алуминий и поставени в твърди или кухи тръби. Формата и размерите на шините, дали плоски ленти, твърди пръти или пръти, позволяват по-ефективно разсейване на топлината поради високото съотношение на повърхността към напречното сечение.

Въпреки че медта се окислява с времето, той остава проводящ, но това обикновено означава, че повече мощност може да избута електричество по повърхността. Въпреки че не предотвратява напълно продължително окисляване, значително намалява ефектите. Покриването на повърхността на шината ще помогне за предотвратяване на окисляването.

Покритията на шините обикновено служат за три основни цели:

1. Предотвратяване на корозията

2. Подобрете електропроводимостта

3. За козметични цели

Ламинираните шини се използват за избягване на циркулиращи токове в паралелни превключващи устройства в силови електронни вериги. В допълнение към важните му приложения в електрически превозни средства, той също така има широко приложение при събиране и разпределение на слънчева и вятърна енергия поради свойствата си с ниска индуктивност. По-ефективен и рентабилен метод е използването на прах за изолиращо епоксидно покритие. Праховете за епоксидно покритие имат изключително висока диелектрична якост и могат да бъдат залепени директно към медна шина, алуминиеви или сребърни покрития.

Размерът на шината зависи от специфичната й употреба. Най-често срещаните търговски и индустриални размери на шини са 40–60 ампера, 100 усилватели, 225 усилватели, 250 усилватели, 400 усилватели, и 800 усилватели.

Текущите размери на шините, използвани в автомобилните приложения, са 35, 50 или 90 mm².

Плосък плетен кабел, втвърден и заварен чрез ултразвуково заваряване

Шинопроводите се предлагат в два материала: мед и алуминий. Основните разлики, които трябва да имате предвид при избора на материали, са:

• якост на опън

• Капацитет на ток

• Устойчивост

• тегло

• цена

Алуминиевите шини са с по-ниска цена и работят добре при условия на висока влажност. Но алуминият има по-ниски токови възможности и по-ниско съпротивление от медта. Медта има по-добри термични свойства от алуминия.

Производителите на шини могат да прегледат минималните изисквания за шини за EV/HEV или други приложения за разпределение на електроенергия, подробно описание на компромисите при избора на цена и материал с производителността. Разбира се, за EV/HEV приложения за електроразпределение, безопасността на водача е допълнителна грижа. При избора на материали за шини, трябва да се постигне възможно най-висока надеждност, не само за да отговарят на гаранционните изисквания на автомобила, но и за безопасността на шофьора и пътниците.

Изчисляването на размерите на проводниците е особено важно за електрическите и механични характеристики на шините. Изискванията за пренос на ток определят минималната ширина и дебелина на проводника. Механичните съображения включват твърдост, монтажни отвори, връзки, и други елементи на подсистемата. Ширината на проводника трябва да бъде поне три пъти по-голяма от дебелината на проводника. Добавянето на уши и монтажни отвори променя напречното сечение на проводниците, създаване на потенциални горещи точки на шините. Трябва да се има предвид максималният ток на срез или терминиране, за да се избегнат горещи точки.

Шинопроводи заварени към LEONI свързващи болтове

5. Твърди и гъвкави шини

Друга ключова разлика, която трябва да се има предвид, е твърдите шини срещу. гъвкави шини. За автомобилни приложения в рамките на EV батерии, се използват плътни шини (виж Фигура 2). Гъвкавите шини се използват в къси участъци, когато трябва да се премести определена област за монтаж или приложение. Той служи като електрически „джъмпер“. Пример за гъвкава шина е показан на фигура 3.

Гъвкавите шини имат няколко тънки слоя мед или алуминий и са проектирани да разпределят ефективно мощността в системи с променлив ток или постоянен ток. Запоете купчината медно фолио в зоната за сглобяване, така че краищата да са здраво свързани, докато средата остава гъвкава. Примери за приложения, изискващи гъвкави шини, включват:

• Електрически, хибридни превозни средства и превозни средства с горивни клетки

• Разпределителни уреди и трансформатори за енергетиката и офшорната промишленост

• Приложение на генераторите в корабостроителната индустрия

• Трансформатори и зарядни станции

• Комутационни апарати и подстанции в железопътни приложения, химически заводи и електроразпределение с високо напрежение

• Силова връзка на генератора

• Електрически връзки в разпределителния шкаф

Приложение на автомобилните шини в бъдеще

Иновациите в шините извън батерията ще бъдат гореща тема в бъдеще, предаване на висока мощност от входа за зареждане към батерията и след това към други мощни двигатели и оборудване (виж Фигура 4).

Има нарастващ интерес към шините от всички производители на оригинално оборудване и ниво 1 доставчици, главно за приложения с високо напрежение. Днес, батерийните пакети имат приблизително 15-20 шини. За външната страна на опаковката, необходим е автоматизиран процес на маскиране, която днес не съществува. За момента, фокусът е върху батерията.

Тъй като бъдещите иновации увеличават използването на външни шини на батерии, тези нови приложения ще създадат значителни възможности за ултразвуково заваряване, за да се подобри цялостното качество на бъдещите дизайни на свързване в конструкции на шини. Ултразвуково заваряване, по-специално техниката на усукване на заваряване, позволява заваряване на по-големи размери, нежна вибрация, и възможност за свързване на по-трудно достъпни места. Тъй като индустрията се развива, тези възможности ще позволят по-нататъшно внедряване на шини извън батерийните пакети за EV. Фигура 5 предоставя няколко примера за това как ултразвуковото заваряване може да бъде приложено в бъдещи приложения за електрически превозни средства.

Компании като Tesla, BMW и Ford налагат използването на шини извън батерията. Напоследък, глобалната технологична компания APTIV придоби италианската компания Intercable за приблизително $600 милиона, активно се стреми да използва шини за разпределение на висока мощност извън батерията. BMW, един от трите най-големи клиенти, показва силни признаци за преследване на този нов начин за разпределение на електроенергия. Няколко други компании разработват екранирани шини в Съединените щати и Европа.

7 Предизвикателства, пред които са изправени приложенията извън батерията:

1. Шината извън батерията трябва да бъде екранирана, който в момента не е наличен – батерията има корпус, който е запечатан и защитен от електромагнитни смущения.

2. Има проблем, когато шините трябва да бъдат огънати – може да са твърде твърди или да са повредени в ъглите на завоите

3. Процесът на закрепване изисква допълнителни части и специфични стойности на въртящия момент. Шините с отвори за болтове могат да бъдат заменени за приложения на шини, различни от батерии

4. Поради корозия, алуминиевите шини изискват покрити отвори за болтове

5. Клемите са свързани към масивната шина за лесна автоматизация

6. Автоматизацията все още не е внедрена напълно поради екраниране

7. Заварките и възлите може да изискват нови стандарти и проверка

8 Текущи приложения на шини в ултразвуковото заваряване

Технологията за ултразвуково заваряване е доказан процес на свързване, който производителите на автомобили все повече използват за свързване на кабел към клема в електрически превозни средства, шини, производство на батерии и силова електроника. Линейното запояване е по-традиционната и добре позната техника, използвана от всички производители на оборудване, и е стандартният процес за снаждане на проводници. Въпреки това, като много други процеси на присъединяване, линейното заваряване има ограничения на размера, затруднения при заваряване в по-малки зони и при специфични геометрии, проблеми с ориентацията при заваряване, и вибрационни ефекти върху периферните компоненти.

Технологиите Telsonic Twist SONIQTWIST® и PowerWheel® осигуряват иновативни решения за приложения за свързване на електрически превозни средства, които преди бяха невъзможни. Тези иновативни технологии позволяват много дизайни на свързване, свързани с приложения на шини, където линейното заваряване не би било възможно. Вече има по-малки приложения за шини, използващи ултразвуково заваряване за връзки. Ултразвуковото заваряване е предпочитаният процес на свързване на много шини, като гъвкави плоски шини до 160 mm². В бъдещето, ще има много нови приложения, използващи ултразвуково заваряване при изпълнението на шини на кабелни снопове. Някои от съществуващите употреби на ултразвуково заваряване в приложения на шини са описани по-долу.

9 Втвърдяване на гъвкави шини

Гъвкавите шини изискват втвърдяване на свързващата част, за да се закрепят (прикачвам) към стандартни кабели или конектори. В някои случаи, свързването и втвърдяването на кабели или клеми може да се осъществи в една стъпка на запояване. В зависимост от габаритните размери на гъвкавата шина, ултразвуковото заваряване на метал може да бъде висококачествено, икономично решение. Използване на процеса на усукване на заваряване, напречни сечения на материала до 200 mm² може да се заварява. Тази техника на заваряване предотвратява втвърдяването на свързващия материал, което може да доведе до крехкост на материала и забележими промени в свойствата на материала. Освен това, коагулацията може да бъде автоматизирана с устройства Telsonic като TT7 PowerWheel®, както е показано в приложенията на фигурите 6 и 7.

Фигура 6 – TT7-Tonic Power Wheel®

Фигура 7 – Заваряване на втвърдени гъвкави шини и твърди шини към твърди шини с помощта на TT7 Telsonic PowerWheel®

10 шини, заварени към стандартен кабел

В някои приложения, шините са запоени към оранжевия кабел, който ще бъде запоен към текущия конектор. Фигура 8 показва пример на къс кабел, заварен към многожилен кабел. Заваряването на къси кабели в двата края може да доведе до непостоянно качество на заварката, тъй като първата заварка може да стане по-слаба поради вибрации, причинени от втората заварка. USCAR-38 изисква тестване на кабели по-малко от 500 mm дължина. Използването на торсионно заваряване осигурява толкова лека вибрация, че проучванията показват това, в зависимост от дизайна на терминала, въздействието върху многожилни кабели и гъвкави шини е много по-малко (виж Фигура 9). Това позволява по-къси кабели и подходящи конектори да бъдат запоени заедно.

Фигура 8 – Плътна шина, заварена към стандартен кабел

Фигура 9 – Къс кабел (200 мм) запоени в двата края

11 Плоски плетени кабелни заварки

В някои случаи, производителите използват плоски плетени кабели вместо оранжеви кабели. Плоските плетени кабели се заваряват и автоматично се нарязват на части със специфични дължини и заварки в двата края (виж Фигура 10). Плетените кабели със заварки в двата края се наричат още шунтове. Предимството на използването на ултразвуково заваряване за производство на шунта е, че е необходима минимална топлина при производството на шунта и заваряването на шунта към шината (виж Фигура 11). Това предотвратява чупливи нишки и надраскване на необичайно тънки нишки, причинени от топлината, генерирана от съпротивителното заваряване (друга техника, която може да се използва).

Фигура 10 – Плътни шини, свързани с плоски плетени джъмпери

Фигура 11 – Плосък плетен кабел, втвърден и заварен чрез ултразвуково заваряване

12- Възможност за торсионно заваряване на шини

Гъвкавите фолиа за шини са ламинирани/покрити с материали като мед, за да се предотвратят проблеми с окисляването. За твърди шини, връзките на отворите за болтове трябва да бъдат покрити. За алуминиеви плътни шини, свързващите контакти трябва да са медни. Следователно, медни шайби се използват и се свързват към шините чрез запояване с усукване (виж Фигура 12). Доказаната технология SONIQTWIST®, както и заваръчната машина Telsonic TSP (Фиг. 13) може да се използва за това приложение.

Фигура 12 – Медна гайка, заварена към Al шина с помощта на Telsonic twist welder SONIQTWIST®

Фигура 13 – Telsonic SONIQTWIST® TSP

Британският автомобилен производител Jaguar понастоящем използва възможностите за усукване на заваряване на SONIQTWIST® и PowerWheel® за възли на шини за разпределение на мощността. Компанията използва шини вместо медни кабели, за да намали значително теглото и цената на спортния автомобил F-TYPE (виж Фигура 14). Всяка шина провежда захранване от акумулатора в багажника на автомобила до електрическото оборудване в двигателното отделение. Тъй като относителната плътност на алуминия е значително по-ниска от тази на медта, теглото на алуминиевите пръти е само 40% да 60% традиционни медни кабели. Това може да спести до 3 кг само по отношение на връзките на батерията.

Фигура 14 – LEONI свързващи болтове заварени към шини

13 Заключение

Иновативният и бързо развиващ се пазар на електрически превозни средства изисква нови и развиващи се решения, за да отговори на бъдещите предизвикателства. Скоро, използването на високоволтови шини ще замени някои настоящи приложения на кабелни накрайници за високо напрежение. Докато индустрията се движи към използване на шини извън батерията, ще възникнат нови предизвикателства, преди да бъде установена стандартизацията на шинните снопове в автомобилната индустрия. Тъй като новите приложения изискват по-иновативни решения за заваряване, ще възникнат предизвикателства на всички нива, включително производители на заваръчно оборудване. Но новите процеси и концепции ще осигурят по-ефективни и икономични решения за кабелни снопове на пазара на електрически превозни средства. Торсионното заваряване се превърна във важен процес на свързване в индустрията. В допълнение към решенията за завършване на кабела на батерията за различни конектори, технологията също така предоставя решения за заваряване за контрол на теглото на електрически превозни средства, опаковка на батерията, шини, производство на батерии и силова електроника. Функционалността на приложението се разшири отвъд предполагаемото досега.

Тъй като продуктовите дизайнери и инженерите на процеси се запознават с процеса на усукващо заваряване и неговите възможности, технологията ще помогне за издигането на индустрията за електрически превозни средства на следващото ниво. По-тесни работни отношения между OEM производителите, Ниво 1 доставчиците и доставчиците на оборудване са необходими за стимулиране на използването на шините. Определено ще научим повече и ще въведем иновативни идеи навреме. Но ултразвуковото заваряване несъмнено ще бъде част от решението на целите за по-ниски разходи за материали, намаляване на теглото и пространството, и трудоемки производствени процеси.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt