Análisis del coste de los mazos de cables automotrices.

I. Estructura de costos

Costo directo del material (contabilidad de 76%-80%)

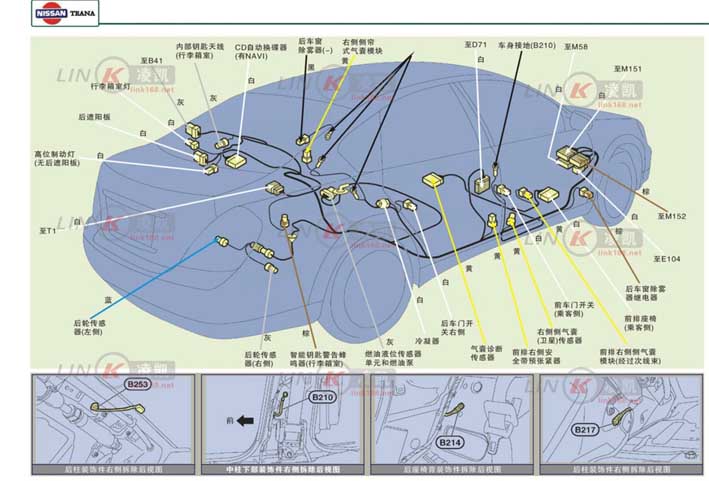

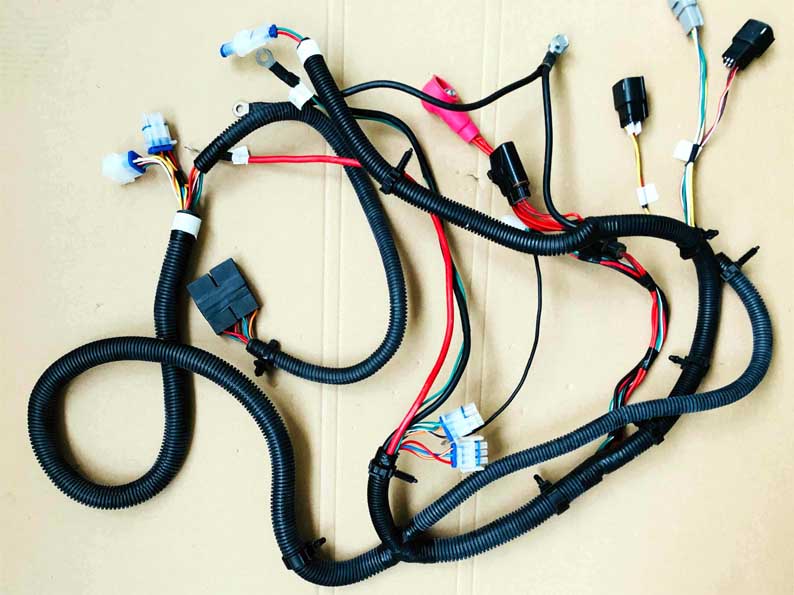

cable: El material del núcleo es cobre., y el costo representa alrededor del 38% -86%25. Las fluctuaciones del precio del cobre afectan directamente el costo total (El precio actual del cobre es de aproximadamente 65,000 RMB/tonelada, el precio del aluminio es 18,000 RMB/tonelada, y el costo del alambre de aluminio es solo 1/4 del alambre de cobre). Conector: Contiene carcasa de plástico (Material PA66/PBT) y terminales metálicos, y el costo del moldeo por inyección de la carcasa del conector impermeable es de aproximadamente 0.8 RMB/pieza. Otros materiales: vaina, Terminal, sello, etc., las adquisiciones representan alrededor del 18% -29%. Costo de mano de obra directa (contabilidad de 13%-20%)

70% del proceso de producción debe completarse manualmente, incluyendo montaje, pruebas y otros enlaces, y la proporción de los costos laborales aumenta con la complejidad del proceso. Costos de Materias Primas:

Cobre, aluminio, y los compuestos plásticos son materiales esenciales, y sus precios fluctúan, impactando el costo total.

Costos de fabricación:

Estos incluyen mano de obra de producción., maquinaria, y la complejidad del diseño del arnés., lo que puede afectar significativamente el tiempo y el costo de producción.

Otros costos:

Esto incluye gastos administrativos., apoyo al desarrollo, y costos de transporte.

Costos laborales:

Montaje manual, especialmente para arneses complejos, puede ser laborioso y costoso, contribuyendo al costo total, según una discusión en Quora.

Costos de gestión de la complejidad:

Las variaciones en el diseño del arnés y la complejidad de gestionar esas variaciones pueden aumentar los costos de desarrollo y producción., según un documento técnico de Siemens.

Análisis del costo del arnés de cableado automotriz

Otros costos

Costos de fabricación, Riñonal&compartir, transporte y almacenamiento, costos de calidad, y los beneficios fiscales representan alrededor del 7%-10%.

II. Factores clave que influyen en la Selección de materiales

Reemplazar el alambre de cobre con alambre de aluminio puede reducir los costos de material al 75%, pero es necesario equilibrar la conductividad y los riesgos de seguridad.

Tecnología de cableado FPC (espesor 0,8-1,2 mm) Puede reducir el grosor del mazo de cables y el proceso de montaje., y reducir los costos laborales.

Complejidad del proceso

El número de ramas del mazo de cables y la longitud del cable. (se requiere margen reservado) afecta directamente la cantidad de cobre utilizado. Por ejemplo, el mazo de cables principal de un determinado modelo requiere 4,5 kg de cable de cobre libre de oxígeno, y el cobre representa 38% del costo total.

El costo de los cables con diferentes diámetros varía significativamente. (Por ejemplo, El precio unitario del cable de 0,35 mm² es 42% inferior al de 1,5 mm²).

Costos de mantenimiento y reposición

El rango de costos de reemplazo del mazo de cables de la caja de cambios es grande: acerca de 800-1000 yuan (excluyendo horas de trabajo) para talleres de reparación ordinarios, y 4S compran repuestos originales + Las horas de trabajo pueden alcanzar 2400 yuan.

III. Dirección de optimización de costos de la industria

Innovación tecnológica: Adopte el diseño de circuito integrado de cableado FPC para reducir el cableado complejo de los mazos de cables tradicionales.. 1.

Sinergia de ligereza y reducción de costes: Utilice alambre de aluminio en componentes no críticos y aleación de aluminio de alta resistencia para piezas estructurales para lograr una mayor reducción de peso..

: Mejorar la tasa de automatización de los procesos de apertura y engarzado de cables para reducir la dependencia manual..

IV. Casos típicos Costo del mazo de cables de un automóvil de lujo: El mazo de cables de baja tensión vale más que 5,000 yuanes por vehículo, muy superior a los modelos ordinarios (2,000-5,000 yuan).

Controversia del automóvil Xiaomi: La solución de alambre de cobre de reemplazo de alambre de aluminio ahorra aproximadamente 3,480 yuanes por modelo, pero plantea dudas sobre el efecto de reducción de peso y la seguridad.

(Nota: Los datos de costos anteriores se basan en las condiciones del mercado y la información pública en 2025.)

China Automotive Wiring Arness Fabricante y proveedor

Tendencias y consideraciones del mercado:

Crecimiento del mercado global:

El mercado de mazos de cables para automóviles está experimentando un crecimiento constante, Impulsado por el aumento de la producción de vehículos y la demanda de características avanzadas..

Dominio regional:

Asia-Pacífico, particularmente China, domina el mercado debido a su sólida base de fabricación de automóviles y menores costos laborales.

Impacto de los vehículos eléctricos:

El aumento de los vehículos eléctricos (EVS) está creando nuevas oportunidades para los mazos de cables, pero también presentando nuevos desafíos, como la necesidad de sistemas de mayor voltaje y diferentes requisitos de materiales, según un informe del Grupo IMARC.

Automatización en la fabricación:

Automatizar la producción de mazos de cables es cada vez más importante para reducir costes., mejorar la eficiencia, y abordar la creciente complejidad de los vehículos modernos.

En resumen, El coste de los mazos de cables para automóviles es una interacción compleja de costes de materiales., gastos de fabricación, mano de obra, y otros factores. El mercado mundial está creciendo, con Asia-Pacífico dominando, y el auge de los vehículos eléctricos está creando nuevas oportunidades y desafíos para la industria.

Del artículo anterior "Hablar sobre la proporción del costo del material del mazo de cables", hemos aprendido que el costo de los materiales del mazo de cables representa aproximadamente 65% del coste total del mazo de cables. En la etapa de diseño, Los costos del mazo de cables se pueden reducir principalmente optimizando el diseño del mazo de cables.. En la etapa posterior, El costo de los mazos de cables se reducirá principalmente optimizando el proceso de fabricación de los proveedores de mazos de cables y comparando precios..

Los estudios han demostrado que 80% de los costos del producto se determinan durante la etapa de diseño. Por lo tanto, Muchas empresas han invertido mucha energía en prestar atención a esto. 80% costo establecido, y estamos explorando más métodos de reducción de costos antes de la R&Los productos D entran en producción en masa. Por lo tanto, Es de gran importancia realizar investigaciones y aplicaciones para reducir costos en la etapa de diseño del arnés de cableado automotriz y optimizar aún más el costo del arnés de cableado..

Detalles del ingeniero de mazos de cables: plataforma y diseño estandarizado, optimización de la arquitectura e integración del controlador, optimización del diseño del mazo de cables, innovación tecnológica de mazos de cables, uno a muchos materiales y localización. Así como el de VAVE 6 Métodos de reducción de costos en la etapa de diseño del mazo de cables.. Y aplicado en proyectos de desarrollo de vehículos., el efecto de reducción de costos es significativo.

Optimización de costes del mazo de cables de baja tensión para automóviles.

Plataforma y diseño estandarizado

Para reducir los costos del producto y acortar los ciclos de desarrollo., El diseño de plataformas se ha convertido en una de las medidas importantes de reducción de costes para las empresas automovilísticas.. A través de la conexión del mazo de cables, Se puede promover la interfaz del mazo de cables y la plataforma de definición de la posición de los orificios de los aparatos eléctricos.. Promover continuamente la plataforma de materiales de mazos de cables y soluciones de diseño., unificar los componentes del mazo de cables y simplificar la estructura, lo que mejora la estandarización del diseño y reduce la arbitrariedad del diseño de los ingenieros.. Los diferentes modelos deben compartir los componentes secundarios de los mazos de cables tanto como sea posible.. Establecer una base de datos de componentes de mazos de cables e intentar utilizar componentes de plataforma existentes para evitar el desarrollo de nuevos componentes especiales.. La unificación de componentes de mazos de cables puede concentrar la demanda, lo que favorece la adquisición de componentes y aumenta la moneda de cambio. Después del diseño de optimización continua de la plataforma., la tasa de similitud de la caja eléctrica de la cabina delantera, caja eléctrica del tablero, Los conectores del mazo de cables y los accesorios del mazo de cables han alcanzado 100%. En términos de piezas y conectores., hay un total de 312 categorías de piezas y componentes, 208 de los cuales están basados en plataformas, y la tarifa basada en plataforma aumentó a 67%.

Antes de la optimización, hubo un total de 5 tipos de cajas eléctricas PFB, incluido 4 tipos de mosaicos y 1 tipo de montaje lateral. Después de la optimización, solo habia 3 tipos. El siguiente es un caso de optimización del diseño de plataforma de la caja eléctrica PFB para un determinado proyecto de plataforma.. Los tres tipos de cajas eléctricas PFB se fusionan y optimizan en un solo tipo, como se muestra en la Figura 3.

Optimización de arquitectura e integración de controladores.

La optimización continua de la arquitectura del automóvil no solo puede mejorar el rendimiento de los automóviles., sino que también reduce los costos de producción. Promover la optimización de la arquitectura eléctrica puede simplificar eficazmente la estructura del mazo de cables. Cuanto mayor sea el número de componentes eléctricos, cuanto más largo sea el arnés. Promover la integración de dispositivos eléctricos puede reducir la cantidad de conectores y ramas de mazos de cables.. Tomando como ejemplo un proyecto de vehículo eléctrico, Se ha optimizado la arquitectura eléctrica de alta tensión., y el costo y la calidad de los mazos de cables de alto voltaje se han reducido significativamente. Después de optimizar la arquitectura del automóvil., La longitud del mazo de cables de alto voltaje se reduce de 22 metro a 9 metro, la masa se reduce de 13.5 kilogramos a 4.8 kg, y el costo del mazo de cables de alto voltaje se reduce significativamente en 41%, como se muestra en las figuras 4 y 5.

Optimización del diseño del mazo de cables

Debido a la aplicación de una gran cantidad de componentes eléctricos y al pequeño espacio de cableado en el automóvil, La dificultad del diseño del mazo de cables sigue aumentando.. En el diseño y disposición de mazos de cables de automóviles., El mazo de cables debe ser seguro y estable., guardar materiales, ahorrar espacio, y ser fácil de montar y mantener. Mejorar aún más la uniformidad del diseño de los electrodomésticos., Reducir los tipos de materiales fijos., y reducir y simplificar el uso de paneles protectores. Evitar fuentes de calor y reducir la aplicación de materiales de aislamiento térmico puede optimizar la dirección y el diseño del mazo de cables.. La optimización del diseño de los componentes eléctricos puede acortar y simplificar el recorrido del mazo de cables.. Figuras 6 y 7 muestra el antes y el después de la optimización del diseño del mazo de cables para un determinado proyecto. A La posición de diseño de los componentes permanece sin cambios., y el cuerpo gira 180°. El conector de interfaz de antena se cambia de dos conectores de 2PIN a cuatro conectores de 1PIN, de los cuales tres conectores 1PIN están conectados directamente al componente A, y el otro está conectado al mazo de cables. El mazo de cables se reduce en 3 pequeños materiales de alambre para el 3 bucles de antena conectados al componente A, la longitud es de aproximadamente 1 m, y el alimentador del mazo de cables se acorta. La reducción total de costos para esta optimización del diseño es de aproximadamente $4.6.

Innovación en tecnología de mazos de cables

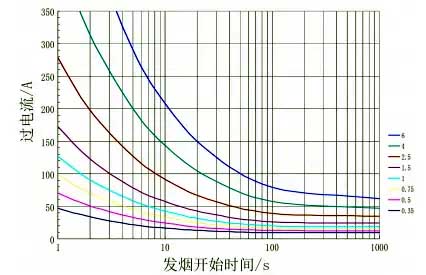

Introduciendo nuevas tecnologías en materiales de mazos de cables., diseño y procesos, Los arneses de cables pueden ser livianos y de costo reducido.. Por ejemplo, mediante la aplicación de tecnología de miniaturización de relés y fusibles, El costo total de la caja eléctrica se reduce en aproximadamente 29.5 yuan. Para otro ejemplo, bajo las mismas condiciones de impedancia, Los conductores de aluminio tienen una masa menor que los conductores de cobre. (ver tabla 1). Eligiendo alambres de aluminio y alambres de diámetro fino con diámetros exteriores más pequeños y peso más liviano., Se puede reducir el peso y el coste de los mazos de cables de los automóviles.. El costo de los cables representa una gran proporción del costo de los mazos de cables para automóviles., y 0.13 Se promueven alambres de aleación de mm2 o incluso alambres cuadrados pequeños más bajos.. La aplicación de 0.13 Los cables de aleación de mm2 son de gran importancia para aligerar todo el vehículo.. en un determinado proyecto, el 48 Mazo de cables de batería V usado 35 Cables de cobre mm2 antes de la optimización., pero los reemplazó con 50 Alambres de aluminio mm2 después de la optimización.. La longitud es aproximadamente 4 metro, y el peso se reduce en 224 g/m2. Una reducción total de peso de 896 g se logró, y el costo se redujo en aproximadamente 30 yuan, como se muestra en la figura 8.

Material uno a muchos y localización.

La solución técnica anterior corresponde a un tipo de segunda- y materiales de tercer nivel, y se ha transformado en un modelo uno a muchos del mismo material., Proporcionar una “biblioteca de recursos de selección” a proveedores de primer nivel.. Las fábricas de arneses de cables con financiación extranjera y las fábricas de arneses de cables locales seleccionan materiales de bajo costo basándose en sus propios sistemas de adquisición para mejorar el poder de negociación de los proveedores de arneses de cables y mejorar la estabilidad de la cadena de suministro.. Soluciones uno a muchos, como terminales de tierra., tubos termorretráctiles, fusibles, Ya se están implementando tubos corrugados y alambres comunes.. Tomando como ejemplo los puños de tela de un determinado proyecto., Los manguitos de tela con el mismo diámetro se pueden seleccionar e intercambiar entre tres marcas diferentes., Como se muestra en la tabla 2. Aumentar la tasa de localización de materiales secundarios y terciarios y reducir los costos de materiales se han convertido en las principales medidas de reducción de costos para muchas piezas y componentes.. A medida que el nivel de inteligencia de los conectores domésticos continúa aumentando, Los fabricantes nacionales de conectores continúan innovando en tecnología., Y la calidad de los conectores domésticos es cada vez mejor.. Porque los conectores importados son generalmente caros y tienen ciclos de entrega largos., Las marcas de conectores nacionales han recibido más atención.. Garantizando al mismo tiempo la calidad, Los mazos de cables de muchos proyectos de modelos de vehículos utilizan conectores nacionales para reemplazar algunos conectores de propiedad extranjera., reducir los costos de material del mazo de cables y mejorar la estabilidad del suministro de la cadena de suministro. Algunos conectores y accesorios de un proyecto están siendo reemplazados por marcas nacionales como Hulian y Aohai., Como se muestra en la tabla 3.

VAVE reduce costes

Actualmente, Las empresas automovilísticas son cada vez más conscientes de la reducción de costes de VAVE.. Las actividades de reducción de costos de VAVE pueden reducir efectivamente los costos de los mazos de cables y mejorar la rentabilidad de los productos.. Dado que es más difícil y costoso implementar VAVE después de la producción en masa., Ahora se presta más atención a la aplicación de VAVE en la etapa de diseño.. Actualmente, Se utiliza plenamente el mecanismo de reuniones periódicas del equipo del proyecto., y todos los departamentos relevantes están plenamente involucrados en las actividades de VAVE.. Informar a los ingenieros correspondientes de cada departamento las medidas concretas y el contenido del plan VAVE, y cooperar activamente con la promoción e implementación de propuestas efectivas de mazos de cables.. La propuesta e implementación de mazos de cables VAVE también son inseparables de la participación y cooperación activa de los proveedores de mazos de cables.. El departamento de diseño de mazos de cables celebra periódicamente reuniones de proyecto con proveedores de mazos de cables para intercambiar soluciones VAVE y realizar un seguimiento del progreso., promoviendo efectivamente la implementación de la solución VAVE.

El departamento de diseño de mazos de cables desarrolló una hoja de registro VAVE para garantizar que el plan VAVE se desarrolle de manera plana.. Para cada proyecto, La propia lista de verificación VAVE del proyecto se compila en base a la tabla de registros VAVE.. Los planos de cada válvula son revisados según la lista de verificación VAVE.. Hay un total de 12 tipos de tipos de optimización en la tabla VAVE. Tomando como ejemplo un determinado modelo de vehículo, a través de la optimización continua de VAVE en la etapa de diseño, El coste de los materiales del mazo de cables del vehículo se ha reducido en aproximadamente 11%. Tomando como ejemplo el mazo de cables de la carrocería y el mazo de cables del techo de este modelo., La solución de mazo de cables original antes de la optimización de VAVE separaba el mazo de cables del techo del mazo de cables de la carrocería y los conectaba en línea a través de dos pares de mazos de cables para formar dos mazos de cables independientes.. La gestión separada y el ensamblaje separado de componentes no es la solución de diseño óptima desde la perspectiva de costo y calidad.. Bajo las condiciones de diseño existentes., después del análisis VAVE y la consideración exhaustiva de todos los aspectos, El mazo de cables del techo se puede integrar en el mazo de cables de la carrocería.. Después de integrar los componentes del mazo de cables sin techo, puede gestionar un componente menos y reducir los costes de herramientas. Después de fusionar el mazo de cables del techo con el mazo de cables de la carrocería después de VAVE, no hay ningún mazo de cables en el techo como se muestra en la Figura 9 y figura 10. A través de la optimización VAVE, el costo se reduce en $3 y la masa se reduce en 0. 1 kg/unidad. Después de fusionar las herramientas, El costo de herramientas se reduce en aproximadamente $6,000.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt