Betulkan spesifikasi teknikal dan titik amalan untuk pendawaian terminal dan wayar

I. Penyediaan sebelum crimping

Wire dan padanan terminal

Kawasan keratan rentas dawai perlu dipadankan dengan saiz rivet terminal yang diratakan. Kawasan selepas crimping dikira oleh “Kawasan Konduktor Kawasan Kawasan Kawasan × Nisbah Mampatan” untuk memastikan bahawa konduktor dan permukaan sentuhan terminal dipasang sepenuhnya.

Panjang pelucutan perlu dikawal dengan tepat (seperti #18 Kabel AWG menonjol dari kawasan crimping konduktor ≥ 0.40mm) Untuk mengelakkan kerosakan sisa penebat atau dawai teras (Kerosakan dawai teras dilarang untuk wayar di bawah 0.5mm²).

Penyambung kelim pendawaian pendawaian, dawai jalur dan gunakan penyusutan haba

Kalibrasi Parameter Parameter

Parameter penentukuran mati crimping perlu ditentukan melalui pengesahan sebenar, dan nisbah saiz dan mampatan yang rata dari kaki rivet dengan cepat dikira dalam kombinasi dengan alat excel untuk mengoptimumkan kawasan bahagian kosong dari crimping.

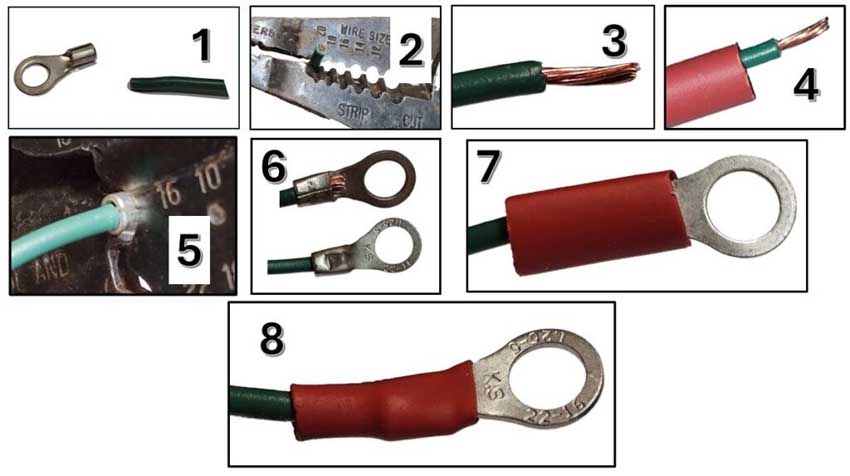

Pilih terminal yang betul: Pilih terminal yang sesuai untuk saiz dawai, Jenis, dan permohonan.

Jalur wayar: Berhati -hati mengeluarkan penebat, mendedahkan panjang dawai yang dikehendaki. Elakkan merosakkan konduktor wayar atau merobek penebat.

Masukkan dawai:

Tolak ujung dawai telanjang ke laras terminal sehingga ia duduk sepenuhnya.

Kedudukan terminal:

Letakkan terminal dengan dawai ke dalam alat crimping, Memastikan ia diselaraskan dengan betul dalam Die Crimping.

Crim sambungan:

Sapukan tekanan ke alat crimping untuk memampatkan mati dan buat kelim selamat.

Periksa kelim:

Setelah melepaskan tekanan, Periksa sambungan untuk sebarang tanda -tanda kerosakan atau crimping yang tidak betul.

Crimping terminal dan wayar pendawaian yang betul

Ii. Kawalan proses crimping

Crimping Height ADJUSTMENT

Ketinggian keriting secara langsung mempengaruhi kekuatan mekanikal dan sifat elektrik: terlalu rendah ketinggian membawa kepada penurunan kekuatan tegangan, Dan ketinggian terlalu tinggi meningkatkan risiko rintangan. Keseimbangan terbaik perlu dicapai melalui pelarasan mati (seperti kawasan crimping konduktor berbentuk sangkakala, kawasan peralihan tetap sama).

Selepas crimping, Tidak ada kerosakan dawai tembaga di kawasan konduktor, tiada tusukan lapisan penebat, Dan saiz kepala terminal harus mematuhi legenda standard (Seperti yang ditunjukkan dalam Rajah B).

Pertimbangkan Haba mengecut: Untuk beberapa aplikasi, Gunakan tiub pengecutan haba untuk melindungi kelim dari persekitaran.

Uji sambungan: Sentiasa menguji sambungan dawai yang dikeringkan sebelum pemasangan.

Ratchet untuk keseragaman: Sekiranya menggunakan Crimper Manual, Pilih satu dengan mekanisme ratcheting untuk memastikan seragam dan stabil.

Petua untuk crimping yang betul:

Jangan terlalu berputar:

Semasa memutar helai dawai sebelum berkerut dapat membantu dengan kelim, Elakkan terlalu banyak, yang boleh merosakkan wayar.

Pastikan panjang wayar yang betul:

Pastikan wayar dimasukkan ke dalam laras terminal ke kedalaman yang betul.

Periksa kelim:

Selepas crimping, Periksa secara visual sambungan untuk memastikan ia kukuh dan tidak cacat, Seperti yang diterangkan di blog Hughs Hand yang dibina.

Mold dan keperluan peralatan

Gunakan mesin crimping automatik sepenuhnya (seperti peralatan pintar rijing) untuk memastikan bahawa daya crimping diedarkan sama rata dan hanya kawasan crimping yang cacat.

Acuan perlu diselaraskan dengan laluan pemakanan terminal. Teknologi yang dipatenkan oleh Luxshare Precision (CN 119419558 B) meningkatkan ketepatan crimping dengan mengoptimumkan penjajaran acuan.

Iii. Pemeriksaan kualiti berkulit Saptionance dan pemeriksaan saiz

Tidak ada kerosakan dawai tembaga di kawasan crimping konduktor, dan panjang lanjutan teras wayar mestilah ≥ diameter dawai; Kawasan crimping penebat harus memampatkan lapisan penebat tetapi tidak tusukan.

Periksa bentuk mulut loceng dan saiz kepala terminal. Penampilan yang tidak normal (seperti mengimbangi terminal) Memerlukan memeriksa masalah laluan makan acuan.

Performance pengesahan

Ujian Pasukan Pull-Out : Contohnya, kekuatan tarik keluar dari #18 Kabel AWG mesti memenuhi standard sambungan 0.40mm untuk mengesahkan kekuatan ikatan antara terminal dan wayar.

CRIMP Test Rintangan: Menilai prestasi elektrik melalui lengkung hubungan mampatan dan rintangan untuk mengelakkan peningkatan impedans disebabkan oleh pemampatan yang tidak mencukupi..

Perkhidmatan Crimping Wire Automatik

4. Jenis crimping biasa dan arahan pengoptimuman

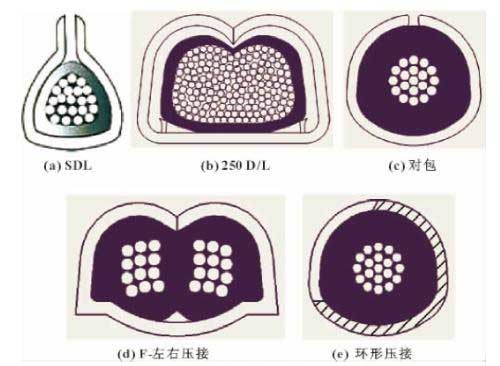

Crimp type

F-jenis crimping: Berkenaan dengan model domestik (seperti GAC Toyota), Kawasan penebat penebat tidak menembusi teras wayar .

Wrap berbentuk crimping: Digunakan dalam senario ketepatan (seperti dok ECU), Kawasan penebat perlu kekal selari dengan pesawat selepas crimping.

O berbentuk crimping: Digunakan untuk terminal dengan mulut tertutup dalam hubungan positif (seperti Zhonghua Junjie ECM Docking Terminal Block).

Aplikasi Teknologi New

Teknologi yang dipatenkan oleh Luxshare Precision mengoptimumkan penjajaran acuan dan ketepatan crimping untuk meningkatkan tahap automasi .

Alat Excel digunakan untuk dengan cepat mengira saiz dan nisbah mampatan kaki rivet untuk meningkatkan kecekapan proses .

Mata utama untuk diperhatikan

Crimp Height Calibration: Menggabungkan jumlah mampatan dan lengkung kekuatan tegangan untuk mengelakkan ubah bentuk yang berlebihan dari dawai tembaga dan menyebabkan kerosakan.. Mold penyelenggaraan : Secara kerap periksa kebosanan rahang acuan dan laluan makan untuk mengelakkan sisihan crimping.

Melalui spesifikasi dan amalan di atas, Ia dapat dipastikan bahawa proses crimping memenuhi keperluan ketat pendawaian automotif dari segi kekuatan mekanikal, prestasi elektrik dan kebolehpercayaan jangka panjang .

Crimping adalah proses yang sangat penting dalam kejuruteraan pengeluaran pendawaian kereta. Proses crimping adalah proses teras pengeluaran wayar abah, yang dapat memastikan sambungan elektrik antara wayar dan terminal. Artikel ini terutamanya memperkenalkan proses crimping terminal pendawaian kereta. Berikut adalah teks utama.

Keselamatan memandu dan kebolehpercayaan kelebihan pendawaian kereta harus dipertimbangkan sepenuhnya semasa reka bentuk struktur dan proses pengeluaran. Pada masa yang sama, Rasionalitas proses pemasangan kenderaan dan kemungkinan dan rasionalitas proses pengeluaran abah -abah pendawaian juga harus dipertimbangkan.

Crimping abah -abah semasa

Terdapat dua cara untuk menyambungkan wayar dan terminal: Salah satunya adalah penyebaran dan yang lainnya sedang berkarat. Pengeluaran Awal Pengeluaran Automobil Pengendalian Semua Sambungan Pematerian yang Digunakan. Terutamanya apabila kumpulan pengeluaran kecil dan abah pendawaian agak mudah, Proses sambungan ini sering digunakan. Pada masa kini, Pengilang abah -abah yang paling banyak menggunakan proses crimping. Kelebihannya: Teknologi pemprosesan mudah, Sesuai untuk pengeluaran besar -besaran; Prestasi hubungan yang boleh dipercayai dari abah -abah kawat, hayat perkhidmatan yang panjang, Memurnikan persekitaran kerja, dan memastikan kesihatan fizikal dan mental pekerja pengeluaran.

1.1 Konsep crimping

Crimping adalah proses yang sangat penting dalam kejuruteraan pengeluaran pendawaian kereta. Crimping adalah kaedah yang berkesan dan boleh dipercayai untuk menghubungkan konduktor elektrik. Crimping adalah proses penting dalam menghasilkan komponen abah kawat (litar) dari bahan mentah (terminal, wayar dan anjing laut).

Crimping adalah proses penting yang menentukan sifat elektrik dan mekanikal terminal dan sambungan wayar.

1.2 Prinsip crimping

Kawasan kelimpahan wayar wayar merujuk kepada gabungan wayar dan permukaan hubungan terminal yang kuat melalui daya luaran. Proses ini dicapai dengan bergantung pada kuasa mesin crimping dengan mengepakkan bilah atas dan bawah acuan (Seperti yang ditunjukkan dalam angka 1). Sebenarnya proses terminal dari lenturan bebas hingga lenturan yang diperbetulkan.2 Penentuan dan penentuan panjang wayar berakhir

2.1 Keperluan mengelupas

Seperti yang ditunjukkan dalam angka 2, Pelucutan akhir dawai yang dikebumikan mesti memenuhi syarat -syarat berikut:

(1) Panjang sederhana

(2) Wayar tembaga yang rosak sama sekali tidak dibenarkan

(3) Ia tidak dibenarkan merosakkan bentuk asal wayar

Walaupun wayar spesifikasi yang berbeza dan pelbagai jenis terminal memerlukan panjang pelucutan yang berbeza, kualiti pelucutan mesti memenuhi keperluan di atas. Hanya dengan cara ini proses seterusnya - crimping wayar dan terminal dijamin.

2.2 Penentuan panjang

Penentuan panjang pelucutan pada akhir wayar ditunjukkan dalam angka 3, dalam mm. Panjang pelucutan L =(0.5-1.0)+A+B/2

3 Crim wayar dan terminal

Dalam abah -abah pendawaian kereta, Kualiti wayar dan terminal yang berkulit adalah proses yang sangat penting, yang berkaitan secara langsung dengan kebolehpercayaan perhimpunan abah pendawaian dan memandu kereta.

3.1 Faktor yang menentukan kualiti crimping yang baik atau buruk

(1) Sifat elektrik yang baik: impedans elektrik yang rendah dan stabil; Rintangan kakisan.

(2) Sifat mekanikal yang baik: Kekuatan menarik tinggi.

(3) Sifat fizikal yang baik: ubah bentuk teras yang munasabah; mulut loceng sederhana; Burrs kecil; Nisbah aspek crimping yang sesuai.

3.2 Keperluan penampilan untuk crimping

(1) Bahagian di mana terminal dikebumikan ke teras wayar harus mempunyai sudut arka melengkung yang melengkung berhampiran hujungnya (A) wayar kulit. Ini dapat memastikan bahawa teras dawai tidak rosak semasa proses crimping, dan pada masa yang sama, Peralihan teras dawai berkebudang baik, dan kedudukan B adalah pilihan, Seperti yang ditunjukkan dalam angka 4(a).

(2) Hujung depan teras dawai yang crimped mesti memenuhi dua syarat:

① kepala crimping dapat dilihat, yang lebih berkesan dapat memastikan daya menarik terminal selepas crimping dan memenuhi sifat mekanikalnya;

② Petua crimping tidak dapat dilanjutkan ke kawasan ikatan dan kawasan penguncian diri terminal, Jika tidak, ia akan menjejaskan prestasi perhimpunan terminal dan sarung dan menghalang terminal daripada dipasang dengan betul ke dalam sarung. Pada masa yang sama, Ia juga akan menjejaskan pengawasan ideal terminal lelaki dan wanita, dan kadang -kadang membawa kepada perhimpunan yang tidak lengkap dan mengunci sarung mengawan.

Nilai panjang hujung crimping ditentukan oleh ciri -ciri terminal itu sendiri. Terminal spesifikasi yang berbeza mempunyai keperluan berangka yang berbeza untuk menonjol panjang, dan terminal yang direka oleh pengeluar yang berbeza juga mempunyai keperluan yang berbeza untuk menonjol panjangnya. Spesifikasi terminal perlu dipertimbangkan untuk menentukan panjang crimping terminal. Terminal bersaiz kecil mempunyai panjang yang lebih pendek menonjol ketika mengepam wayar kecil persegi. Semasa mengepam terminal bersaiz besar ke wayar besar, panjang kepala crimping agak lama. Panjang kepala yang menonjol secara amnya 0.5-1.0mm. Tetapi pengeluar yang berbeza mempunyai keperluan yang berbeza. Contohnya, Delphi memerlukan panjang yang menonjol 0.5-1.0mm; Yazaki memerlukan panjang 0.1-1.0mm menonjol; Amp memerlukan panjang 0.5-1.0mm menonjol; Beberapa terminal yang lebih tepat ialah 0.13-0.51mm. Molex memerlukan panjang yang menonjol dapat dilihat dua kali diameter luar teras konduktor dan tidak dapat dilanjutkan ke kawasan ikatan; Keta memerlukan panjang menonjol ialah 0-2.0mm; JST memerlukan panjang yang menonjol mesti kelihatan. Seperti yang ditunjukkan dalam angka 4(b).

Inti dan penebat wayar harus dapat dilihat pada masa yang sama di antara permukaan belakang belakang teras dawai yang berkilat dan bahagian depan penebat yang dikeringkan. Secara amnya, Ia adalah yang terbaik untuk akhir muka penebat kawat berada di tengah -tengah pembukaan, tetapi ia benar -benar tidak dibenarkan bahawa teras dawai dan penebat tidak dapat dilihat. Seperti yang ditunjukkan dalam angka 4(c).

(4) Terminal selepas crimping boleh diekstrusi dan cacat, menyebabkan bahagian mengawan cacat, Tetapi ia mesti memenuhi angka 4(d) (ubah bentuk atas dan bawah), 4(e) (ubah bentuk kiri dan kanan), dan 4(f) (ubah bentuk kilasan) keperluan.

3.3 Pemeriksaan keratan rentas selepas terminal crimping

Penyelidikan menunjukkan bahawa apabila bilah ditentukan, Ketinggian crimping mempunyai hubungan dengan sifat elektrik dan mekanikal seperti yang ditunjukkan dalam angka 5. Dapat dilihat bahawa apabila ketinggian berkebun meningkat, sifat elektrik dan mekanikal tidak selalu meningkat. Di kawasan tertentu, sifat elektrik dan mekanikal mencapai optimum dan kemudian secara beransur -ansur menurun.

Setelah penyesuaian acuan crimping untuk setiap wayar dan terminal di abah -abah kawat, Pemeriksaan keratan rentas diperlukan. Tujuan pemeriksaan keratan rentas adalah untuk mencari ketinggian yang munasabah untuk mendapatkan sifat elektrik dan mekanikal yang optimum.

Kaedah khusus: Setelah sekeping ujian melewati pemeriksaan visual, Potongan ujian dipotong, tanah, operasi jeruk dan lain -lain berkaitan mengikut urutan pada peralatan analisis profil khas. Akhirnya, Perhatikan keratan rentas di bawah mikroskop dengan sekurang-kurangnya 20 pembesaran kali dan mengambil gambar.

Nota: Bahagian pemotongan bahagian ujian harus dipilih dekat dengan kepala terminal. Sekiranya terminal telah mengukuhkan tulang rusuk, Kedudukan pemotongan mesti mengelakkan tulang rusuk mengukuhkan, Seperti yang ditunjukkan dalam angka 6.

(1) Rajah 7(a) adalah bahagian crimping yang ideal. Ciri -cirinya adalah bahawa sayap crimping ditutup, sayap crimping adalah simetri, Semua wayar teras cacat, sayap crimping tidak memukul dinding atau bawah, bahan terminal tidak mempunyai keretakan, dan burrs adalah sederhana. Dengan cara ini, Oleh kerana tidak ada jurang antara teras dawai, Udara tidak dapat memasuki dengan mudah, Oleh itu, mengelakkan hubungan buruk yang disebabkan oleh pengoksidaan permukaan teras dawai atau bersentuhan dengan bahan berasid di udara.

(2) Rajah 7(b) menunjukkan bahawa spesifikasi kawasan keratan rentas dawai tidak sepadan dengan terminal kelim. Apabila kawasan keratan rentas dawai adalah besar dan saiz ekor terminal kecil, Terminal tidak dapat sepenuhnya menutup dawai setelah berkarat, dan bahkan teras dawai individu terdedah di luar terminal, Seperti yang ditunjukkan di sebelah kiri dalam angka 7(b); Apabila kawasan keratan rentas dawai kecil dan terminal apabila saiz ekor terminal adalah besar, Ekor terminal akan melengkung secara berlebihan dan menghubungi dinding bawah atau sisi selepas sambungan, seperti yang ditunjukkan dalam gambar angka yang betul 7(b).

(3) Rajah 7(c) menunjukkan bahawa kegagalan crimping disebabkan oleh pelarasan yang tidak betul terhadap ketinggian crimping. Apabila ketinggian berkebun disesuaikan terlalu tinggi, teras dawai mungkin tidak betul, mengakibatkan hubungan yang lemah antara dawai dan terminal. Seperti yang ditunjukkan dalam gambar kiri dalam angka 7(c). Apabila ketinggian crimping diselaraskan terlalu rendah, crimping akan terlalu sukar, bahagian bawah terminal akan menjadi nipis, Sudut tajam di kedua -dua belah pihak akan terlalu besar, dan kekuatan terminal akan rosak.

(4) Rajah 7(d) Menunjukkan crimping yang tidak layak yang disebabkan oleh acuan crimping yang tidak layak atau pelarasan yang tidak betul terhadap acuan crimping. Apabila acuan crimping diselaraskan secara asimetrik dari kiri ke kanan atau acuan dibuat secara asimetrik, ia akan menyebabkan bahagian atas satu sisi terminal dilancarkan ke teras dawai terlalu banyak, seperti yang ditunjukkan dalam gambar kiri dalam angka 7(d). Ketika mati crimping tidak disesuaikan dengan tidak betul, Ia juga akan menyebabkan sudut bawah terminal retak dan bahagian bawah di kedua -dua belah pihak menjadi tidak simetris.

3.4 Ujian ketegangan kualiti wayar dan terminal

Kaedah pemeriksaan kualiti yang paling biasa dan intuitif untuk kelds terminal abah -abah wayar adalah pemeriksaan ketegangan. Piawaian pemeriksaan kekuatan tegangan selepas mengepakkan kawasan keratan rentas kawat yang berlainan dan spesifikasi terminal yang berbeza ditunjukkan dalam Jadual 1.

3.5 Crimping penebat dawai dan blok terminal

Teknologi crimping wayar dan terminal juga termasuk crimping bahagian penebat wayar dan terminal. Sebagai tambahan kepada crimping dawai tunggal, Terdapat juga crimping dua atau lebih wayar. Kaedah pemeriksaan khusus juga mengguna pakai bahagian pemotongan untuk pemeriksaan. Standard untuk crimping dawai kulit biasa ditunjukkan dalam angka 8.

Lajur kiri dalam gambar menunjukkan bahagian silang dengan crimping yang baik. Keperluannya adalah bahawa crimping adalah simetri, kulit plastik tidak rosak, Dan sayap crimping mengelilingi dawai plastik untuk memberikan sokongan kekuatan yang mencukupi.

(2) Bahagian keriting di dua lajur di sebelah kanan gambar tidak layak. Ia boleh dibahagikan kepada situasi berikut:

① Semasa proses crimping terminal dan wayar, Sekiranya acuan crimping diselaraskan terlalu rendah, Penebat akan ditekan melalui bahagian atas terminal, Seperti yang ditunjukkan dalam angka 8(a). Ini dengan mudah boleh merosakkan teras dawai. Oleh itu, kualiti kelim ini adalah kelim yang tidak bermaya.

② Semasa proses crimping terminal dan wayar, Sekiranya acuan crimping diselaraskan terlalu tinggi, Penebat wayar tidak akan dikeringkan dengan ketat, Seperti yang ditunjukkan dalam angka 8(b). Semasa menggunakan jenis crimping seperti ini, Akar keriting antara teras dawai dan terminal mudah dipecahkan. Oleh itu, Jenis crimping ini juga merupakan crimping yang tidak layak.

Tidak sukar untuk dilihat dari analisis di atas bahawa sambungan crimping dalam angka 8(c), (d), (e), (f), (g), dan (h) semua sambungan crimping yang tidak layak.

Harus diingatkan bahawa dalam crimping berbentuk U dan berlapis wayar berganda, Sekiranya kawasan keratan rentas kedua-dua wayar berbeza. Semasa proses crimping, Kawasan keratan rentas yang lebih kecil harus berada di bahagian bawah dan kawasan keratan rentas yang lebih besar harus berada di bahagian atas.

Sebagai tambahan kepada perkara biasa yang disebutkan di atas, Terdapat beberapa kaedah crimping lain untuk bahagian penebat, Seperti yang ditunjukkan dalam angka 9, dan kriteria penghakiman adalah sama seperti di atas.

Penebat penebat juga termasuk penebat penebat, cincin dan terminal pengedap. Keperluan khusus adalah: Memberi sokongan teguh untuk cincin pengedap; tidak ada calar atau luka di leher dan tulang rusuk cincin pengedap; Sayap plastik plastik tidak dibenarkan menembusi leher cincin pengedap.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt