การวิเคราะห์กระบวนการขึ้นรูปสายไฟมากเกินไป

ฉัน. ภาพรวมกระบวนการ

การขึ้นรูปลวดบังเหียนเป็นกระบวนการผลิตที่ใช้เทคโนโลยีการฉีดขึ้นรูปเพื่อเคลือบเทอร์โมพลาสติกอีลาสโตเมอร์ (ทีพีอี), ซิลิโคนและวัสดุอื่นๆ บนพื้นผิวของชุดสายไฟหรือขั้วต่อเพื่อสร้างโครงสร้างแบบรวม. แกนกลางคือการรวมวัสดุเคลือบเข้ากับพื้นผิว (เช่นโลหะ, แกนลวดพลาสติก) ผ่านแม่พิมพ์เพื่อให้บรรลุการเพิ่มประสิทธิภาพการทำงานและบูรณาการโครงสร้าง. กระบวนการนี้ใช้กันอย่างแพร่หลายในด้านรถยนต์, อุปกรณ์ทางการแพทย์, เครื่องใช้ไฟฟ้า, ฯลฯ. เพื่อปรับปรุงความทนทาน, การปิดผนึกและความต้านทานต่อสิ่งแวดล้อมของผลิตภัณฑ์.

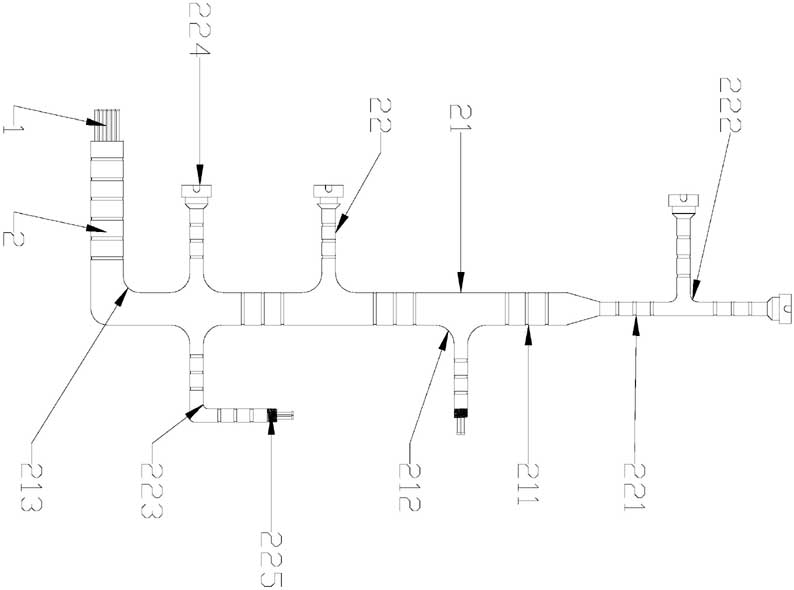

สายไฟลวดลวดเกินกระบวนการ

II. ขั้นตอนกระบวนการขึ้นรูปสายไฟหลัก

การปรับสภาพลวด

แกนลวดจำเป็นต้องทำความสะอาดพื้นผิวและเป็นเสี้ยน, และตรวจสอบความต้านทานต่ออุณหภูมิเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดการประมวลผลทางความร้อนของวัสดุเคลือบ.

สายไฟยาว (>50ม.) จำเป็นต้องเจาะและถอดออกเพื่อวางตำแหน่งและยึดในภายหลัง.

การออกแบบและการวางตำแหน่งแม่พิมพ์

ใช้โครงสร้างที่ฝังไว้ล่วงหน้าหรืออุปกรณ์ติดตั้งเครื่องมือเพื่อให้ได้ตำแหน่งที่แม่นยำของชุดสายไฟในช่องแม่พิมพ์ เพื่อป้องกันการเคลื่อนตัวของสายไฟหรือการเสียรูปในระหว่างการฉีดขึ้นรูป.

แม่พิมพ์ต้องได้รับการออกแบบให้มีโครงสร้างการซีลแบบกดล่วงหน้าเพื่อให้แรงดันการซีลและการป้องกันสายไฟสมดุล (เช่นการลบมุมการเปลี่ยนผ่านอย่างราบรื่นเพื่อหลีกเลี่ยงการกระแทก).

การปั้นการฉีด

แทรกการขึ้นรูป: ใส่ชุดสายไฟที่ประมวลผลไว้แล้วลงในแม่พิมพ์และเคลือบให้สมบูรณ์ด้วยการฉีดขึ้นรูปเพียงครั้งเดียว. มีต้นทุนต่ำแต่มีประสิทธิภาพจำกัด และเหมาะสำหรับการผลิตจำนวนน้อย.

การขึ้นรูปแบบหลายช็อต: ฉีดวัสดุต่างๆ เป็นระยะๆ, เหมาะสำหรับโครงสร้างที่ซับซ้อนและการผลิตขนาดใหญ่, และจำเป็นต้องควบคุมความแตกต่างของค่าสัมประสิทธิ์การขยายตัวทางความร้อนของวัสดุ.

กระบวนการเชื่อมแบบ overmolding ของปลั๊กสายไฟสำหรับการบิน

หลังการประมวลผลและการทดสอบ

หลังจากการทำความเย็นและการขั้นสุดท้าย, ตรวจสอบความหนาของชั้นเคลือบ (ปกติ ≤2 มม) เพื่อหลีกเลี่ยงความหนาที่มากเกินไปจนอาจทำให้ชุดสายไฟแตกหักง่ายหรือทำให้ต้นทุนเพิ่มขึ้น.

ตรวจสอบการปิดผนึก (เช่นระดับการป้องกัน IP) และคุณสมบัติทางกล (เช่นความต้านทานแรงดึงและความต้านทานการสึกหรอ).

III. ข้อดีทางเทคนิค

การบูรณาการการทำงาน

กันน้ำ, กันฝุ่น (เป็นไปตามมาตรฐานการรับรอง IP) และการรบกวนทางแม่เหล็กไฟฟ้าทำได้โดยการปิดผนึกเรซินห่อหุ้ม, กำจัดส่วนประกอบป้องกันเพิ่มเติม.

มีฟังก์ชันลดความเครียดแบบ 360° เพื่อเพิ่มความต้านทานแรงดึงและทนต่อแรงกระแทกของชุดสายไฟ.

การเพิ่มประสิทธิภาพประสิทธิภาพ

วัสดุเคลือบ (เช่น TPU และซิลิโคน) ปรับปรุงความต้านทานต่ออุณหภูมิสูงและต่ำ (-40℃~150℃), ทนต่อการกัดกร่อนของสารเคมีและความยืดหยุ่นของชุดสายไฟ.

ลดขั้นตอนการประกอบ, ลดต้นทุนแรงงาน, และเหมาะสำหรับการผลิตแบบอัตโนมัติ.

IV. ความท้าทายและแนวทางแก้ไขที่สำคัญ

ความเข้ากันได้ของวัสดุ

ความต้านทานต่ออุณหภูมิและการยึดเกาะของผิวลวดและวัสดุเคลือบต้องสอดคล้องกัน. ตัวอย่างเช่น, การเคลือบซิลิโคนต้องใช้แกนลวดทนอุณหภูมิสูง8.

วัสดุเทอร์โมเซตติง (เช่นซิลิโคนเหลว) จำเป็นต้องควบคุมอุณหภูมิการฉีดเพื่อหลีกเลี่ยงการลวกลวด.

ความยากลำบากในการควบคุมกระบวนการ

ข้อบกพร่องในการปิดผนึก: ลดครีบและน้ำล้นโดยการปรับความเร็วการฉีด, ความดันและอุณหภูมิของแม่พิมพ์ (เช่นการลดอุณหภูมิของวัสดุจนถึงขีดจำกัดล่างของวัสดุ).

ความเสียหายของสายไฟ: ปรับการออกแบบก่อนการบีบอัดแม่พิมพ์ให้เหมาะสม และใช้เครื่องมือพิเศษเพื่อลดความเสี่ยงของการเยื้องหรือการเยื้อง.

ต้นทุนและผลผลิต

อยู่ในช่วงเริ่มต้นของการพัฒนา, อัตราของเสียจะต้องลดลงผ่านโครงสร้างการเคลือบล่วงหน้าเพื่อลดการสิ้นเปลืองลวด.

สำหรับการผลิตขนาดใหญ่, การขึ้นรูปแบบหลายช็อตเป็นที่ต้องการเพื่อสร้างสมดุลระหว่างการลงทุนและประสิทธิภาพของอุปกรณ์.

V. พื้นที่ใช้งานทั่วไป

ชุดสายไฟรถยนต์: ซีล, ชุดสายไฟเซ็นเซอร์และชิ้นส่วนภายในได้รับการเคลือบเพื่อปรับปรุงความต้านทานน้ำมันและการสั่นสะเทือน.

ชุดสายไฟอุปกรณ์การแพทย์: ขั้วต่อสายสวนและสายเคเบิลที่มีความแม่นยำได้รับการเคลือบเพื่อให้เป็นไปตามข้อกำหนดด้านความเข้ากันได้ทางชีวภาพและการฆ่าเชื้อ.

ชุดสายไฟเทอร์มินัลอิเล็กทรอนิกส์อุตสาหกรรม: ชุดสายไฟที่มีความยืดหยุ่นสูง (เช่น สายเคเบิลหุ่นยนต์) เคลือบเพื่อเพิ่มความต้านทานการดัดงอและอายุการใช้งาน.

ประโยชน์ของกระบวนการ overmolding ของตัวเชื่อมต่อและชุดสายไฟคืออะไร

สรุป

กระบวนการอัดขึ้นรูปชุดสายไฟช่วยให้เกิดการบูรณาการการทำงานและการเพิ่มประสิทธิภาพผ่านการผสมวัสดุและเทคโนโลยีการฉีดขึ้นรูปที่มีความแม่นยำ, แต่การดำเนินการที่ประสบความสำเร็จนั้นขึ้นอยู่กับความสามารถในการปรับตัวของวัสดุ, การเพิ่มประสิทธิภาพการออกแบบแม่พิมพ์และการควบคุมพารามิเตอร์กระบวนการ. ในสาขาที่มีความต้องการสูง เช่น รถยนต์และการรักษาพยาบาล, กระบวนการนี้ได้กลายเป็นโซลูชันหลักในการปรับปรุงความน่าเชื่อถือของชุดสายไฟและประสิทธิภาพการผลิต.

ชุดสายไฟเชื่อมต่อแบบ Overmolded คือชุดของสายไฟและสายเคเบิลที่ใช้ในการส่งกำลัง, ข้อมูลหรือสัญญาณการทำงาน. วัสดุเข้าเล่มชุดสายไฟแบบ Overmolded รวมถึงคลิปหนีบ, สายสัมพันธ์, แขนเสื้อ, เทปไฟฟ้า, หรือการรวมกันของวัสดุเหล่านี้. ในบทความนี้, วิศวกรชุดสายไฟแบบ Overmolded พูดถึงกระบวนการประกอบชุดสายไฟและข้อกำหนดเป็นหลัก.

ขั้นตอนการประกอบสายรัดข้อต่อ

1. เมื่อทำหมายเลขวัสดุย่อยของชุดสายไฟ, ต้องกำหนดขนาดเส้นตัดตามแผ่นกำหนดตำแหน่ง.

ในกระบวนการประกอบชุดสายไฟในปัจจุบัน, มักจะสามารถบรรลุขนาดของหมายเลขวัสดุย่อยได้, แต่ขนาดของแผ่นกำหนดตำแหน่งไม่สามารถตอบสนองได้, ส่งผลให้เกิดของเสียโดยไม่จำเป็นมากมาย. หมายเลขวัสดุรองยังต้องมีการทดสอบทางไฟฟ้าและการตรวจสอบอย่างเต็มรูปแบบ.

2. การเดินสายไฟ.

1. วางหมายเลขวัสดุย่อยแต่ละหมายเลขไว้บนแผ่นกำหนดตำแหน่งตามความต้องการของแบบร่าง.

② เมื่อเดินสายไฟ, ขั้นแรกให้วางไว้ทีละพื้นที่. หลังจากวางเลขวัสดุย่อยลงในพื้นที่เดียวแล้ว, วางหมายเลขวัสดุย่อยให้ทั่วพื้นที่.

3. สำหรับหมายเลขวัสดุย่อยข้ามภูมิภาค, ควรวางสิ่งที่เรียบง่ายไว้ก่อน, แล้วก็สิ่งที่ซับซ้อน.

3. ใส่ PIN ของตัวเชื่อมต่อ (ต้องใส่ TER บางตัวที่ไม่มี PIN เข้าไปในตัวเชื่อมต่อที่เกี่ยวข้องก่อน).

การผูกลวด (ตำแหน่งการผูกเป็นไปตามแผ่นตำแหน่ง, และจุดเริ่มต้นของการผูกโดยทั่วไปคือจุดเริ่มต้นของเส้นคู่ในแผ่นกำหนดตำแหน่ง).

โครงสร้างการเดินสายไฟมัดรวมของกล่องควบคุมในอุปกรณ์บางอย่าง

4. การทดสอบทางไฟฟ้า.

1 เนื่องจากความซับซ้อนของสายการประกอบ, ข้อมูลการทดสอบจะต้องได้รับการตรวจสอบอย่างเข้มงวด.

2 การทดสอบสามารถทำได้หลังจากได้รับการยืนยันจาก PE เท่านั้น & ถาม.

ชุดสายไฟเครื่องยนต์พร้อมบูทยางในตัว

5. การตรวจสอบอย่างเต็มรูปแบบ.

1) ตรวจสอบว่าเทอร์มินัลและ CONN อยู่ภายในโซนพิกัดความเผื่อหรือไม่.

② ตรวจสอบว่าวงแหวนผูกลวดเท่ากันหรือไม่.

3. ตรวจสอบว่าวิธีการประกอบชิ้นส่วนถูกต้องหรือไม่.

6. จัดเก็บหมายเลขวัสดุย่อยชุดสายไฟ.

หมายเลขวัสดุย่อยจะต้องได้รับการตรวจสอบและส่งผ่านโดย OQC ก่อนที่จะดำเนินการต่อไปได้.

ข้อกำหนดกระบวนการประกอบ:

1. หลังจากประมวลผลและประกอบชุดสายไฟแล้ว, ชุดสายไฟทั้งหมดจะต้องขนานกันและไม่สามารถเคลื่อนย้ายได้. อย่างไรก็ตาม, สายรัดเคเบิลหรือสายรัดต้องไม่พันสายไฟ.

2. เมื่อใส่ PIN หรือการเชื่อม, สายแกนไม่สามารถบิดเข้าด้วยกันได้, แต่ต้องไม่แน่นเกินไป.

3. เมื่อเดินสายไฟ, อาคารผู้โดยสาร, ที่อยู่อาศัย, ดี-ซับ, ไอดีซี, และ CONN ของหมายเลขวัสดุย่อยแต่ละหมายเลขจะต้องตรงกับเครื่องหมายบนแผ่นกำหนดตำแหน่ง.

4. สายไฟของหมายเลขวัสดุย่อยแต่ละเส้นจะต้องจัดเรียงตามเส้นทางบนแผงกำหนดตำแหน่ง.

5. เมื่อผูกสาย, เชือกควรเคลื่อนที่ในแนวตั้งจากด้านล่างของห่วงผูก.

6. ควรรัดสายรัดให้แน่นและหางไม่ควรเกิน 1 มม.

7. เมื่อผูกสาย, ระยะห่างระหว่างห่วงผูกทั้งสองควรอยู่ที่ประมาณ 25 มม, และเชือกแต่ละเส้นควรผูกไว้จนสุดโดยมีหางยาวประมาณ 10 มม.

8. ผูกปมตายที่จุดเริ่มต้นและจุดสิ้นสุดของเชือกแต่ละเส้น.

9. เมื่อทำการผูกลวด, อย่าพันหรือพันเชือก. อย่าให้ขั้วต่อติดบนหมุดกำหนดตำแหน่งและดึงสายไฟแรงๆ. ปลายด้ายของเชือกควรยึดไว้กับตะปูระบุตำแหน่งแล้วจึงผูก. มิฉะนั้น, ขั้วต่ออาจหักสายแกนได้ง่ายหรือขั้วต่ออาจหลุดออก.

มาตรฐานคุณภาพการประกอบ:

หลังจากประกอบชุดสายไฟเป็นผลิตภัณฑ์สำเร็จรูปแล้ว, อัตราการนำไฟฟ้าของสายลากสายจะต้องได้รับการทดสอบเพื่อให้แน่ใจว่าอัตราการนำไฟฟ้านั้น 100% และไม่มีไฟฟ้าลัดวงจรหรือไฟฟ้าลัดวงจร. ในเวลาเดียวกัน, แต่ยังต้องเป็นไปตามมาตรฐานคุณภาพที่กำหนดโดยลูกค้าชุดสายไฟด้วย, และจัดให้มีใบรับรองความปลอดภัยและการรับประกันคุณภาพเมื่อบรรจุภัณฑ์.

ทุกขั้นตอนของการประกอบชุดสายไฟและกระบวนการทดสอบมุ่งมั่นที่จะมีความพิถีพิถัน, มุ่งมั่นสู่ความเป็นเลิศ, และกำหนดมาตรฐานการปฏิบัติงานให้สอดคล้องกับมาตรฐาน ISO 9001:2015 ระบบการจัดการคุณภาพ.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt