مشخصات فنی چین خوردگی و نکات تمرینی برای پایانه ها و سیم های دسته سیم کشی را اصلاح کنید

من. آماده سازی قبل از چین دادن

تطبیق سیم و ترمینال

سطح مقطع سیم باید با اندازه صاف پایه پرچ ترمینال مطابقت داشته باشد.. مساحت بعد از چین خوردگی توسط محاسبه می شود “سطح مقطع هادی سیم × نسبت تراکم” تا اطمینان حاصل شود که هادی و سطح تماس ترمینال به طور کامل نصب شده اند.

طول جداسازی باید دقیقاً کنترل شود (مانند #18 بیرون زدگی کابل AWG از ناحیه چین خوردگی هادی ≥ 0.40mm) برای جلوگیری از باقی مانده عایق یا آسیب سیم هسته (آسیب به سیم هسته برای سیم های زیر 0.5 میلی متر مربع ممنوع است).

سیم کشی اتصالات چین دار, سیم را بکشید و از هیت شرینک استفاده کنید

تأیید پارامتر کالیبراسیون

پارامترهای کالیبراسیون قالب چین باید از طریق تأیید واقعی تعیین شوند, و اندازه صاف و نسبت تراکم پای پرچ به سرعت در ترکیب با ابزارهای اکسل برای بهینهسازی ناحیه قسمت خالی پرچ محاسبه میشود..

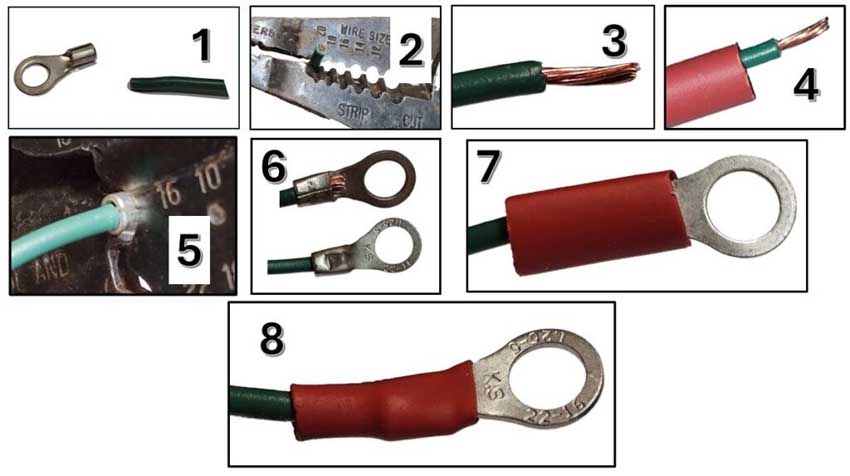

ترمینال مناسب را انتخاب کنید: یک ترمینال مناسب برای اندازه سیم انتخاب کنید, نوع, و کاربرد.

سیم را بردارید: عایق را با دقت بردارید, نشان دادن طول مورد نظر سیم لخت. از آسیب رساندن به هادی سیم یا پاره شدن عایق خودداری کنید.

سیم را وارد کنید:

انتهای سیم لخت را به داخل بشکه ترمینال فشار دهید تا کاملاً جا بیفتد.

ترمینال را قرار دهید:

ترمینال را با سیم در ابزار چین قرار دهید, اطمینان حاصل شود که به درستی در قالب چین دار تراز شده است.

اتصال را منقبض کنید:

به دسته های ابزار چین فشار وارد کنید تا قالب را فشرده کنید و یک چین خوردگی مطمئن ایجاد کنید.

گیره را بازرسی کنید:

پس از تخلیه فشار, اتصال را برای هر گونه نشانه آسیب یا چین خوردگی نامناسب بررسی کنید.

چرمی مناسب پایانه ها و سیم های مهار سیم کشی

II. کنترل فرآیند چین خوردگی

تنظیم ارتفاع چین دار

ارتفاع چین به طور مستقیم بر استحکام مکانیکی و خواص الکتریکی تأثیر می گذارد: ارتفاع خیلی کم منجر به کاهش استحکام کششی می شود, و ارتفاع خیلی زیاد خطر مقاومت را افزایش می دهد. بهترین تعادل باید از طریق تنظیم قالب حاصل شود (مانند ناحیه چین دار هادی ترومپت شکل, منطقه انتقال یکسان است).

پس از خستگی, در ناحیه هادی نباید شکستگی سیم مسی وجود داشته باشد, بدون سوراخ شدن لایه عایق, و اندازه سر ترمینال باید با افسانه استاندارد مطابقت داشته باشد (همانطور که در شکل B نشان داده شده است).

هیت شرینک را در نظر بگیرید: برای برخی از برنامه ها, از لوله های انقباض حرارتی برای محافظت از چین خوردگی در برابر محیط استفاده کنید.

اتصال را تست کنید: همیشه قبل از نصب، اتصال سیم پیچ خورده را تست کنید.

جغجغه برای یکنواختی: در صورت استفاده از کرامپر دستی, یکی را با مکانیزم جغجغه زنی انتخاب کنید تا از چین خوردگی یکنواخت و پایدار اطمینان حاصل کنید.

نکاتی برای چین دادن مناسب:

بیش از حد نپیچانید:

در حالی که پیچاندن رشته های سیم قبل از چین دادن می تواند به چین کمک کند, از پیچش بیش از حد خودداری کنید, که می تواند به سیم آسیب برساند.

از طول سیم مناسب اطمینان حاصل کنید:

اطمینان حاصل کنید که سیم به عمق صحیح وارد بشکه ترمینال شده است.

گیره را بازرسی کنید:

پس از خستگی, اتصال را به صورت بصری بررسی کنید تا از محکم بودن و عدم تغییر شکل آن اطمینان حاصل کنید, همانطور که در وبلاگ Hughs Hand Built توضیح داده شده است.

الزامات قالب و تجهیزات

از یک ماشین چین دار تمام اتوماتیک استفاده کنید (مانند تجهیزات هوشمند Rijing) تا اطمینان حاصل شود که نیروی چین و چروک به طور یکنواخت توزیع شده و فقط ناحیه چین دار تغییر شکل داده است.

قالب باید با مسیر تغذیه ترمینال تراز شود. فناوری ثبت اختراع Luxshare Precision (CN 119419558 شرح) با بهینه سازی تراز قالب، دقت چین را بهبود می بخشد.

سوم. بازرسی کیفیت چین خوردگی بازرسی ظاهری و اندازه

در ناحیه چین دار هادی نباید شکستگی سیم مسی وجود داشته باشد, و طول امتداد هسته سیم باید ≥ قطر سیم باشد; ناحیه پرس عایق باید لایه عایق را فشرده کند اما سوراخ نشود.

شکل دهان زنگ و اندازه سر انتهایی را بررسی کنید. ظاهر غیر طبیعی (مانند افست ترمینال) نیاز به بررسی مشکل مسیر تغذیه قالب دارد.

تأیید عملکرد

تست نیروی بیرون کشیدن: به عنوان مثال, نیروی کشش از #18 کابل AWG برای تأیید استحکام اتصال بین ترمینال و سیم باید استاندارد 0.40 میلی متری را داشته باشد..

تست مقاومت در برابر چین و چروک: ارزیابی عملکرد الکتریکی از طریق منحنی رابطه تراکم و مقاومت برای جلوگیری از افزایش امپدانس به دلیل تراکم ناکافی..

خدمات سیم پیچ اتوماتیک

4. انواع متداول چین و جهات بهینه سازی

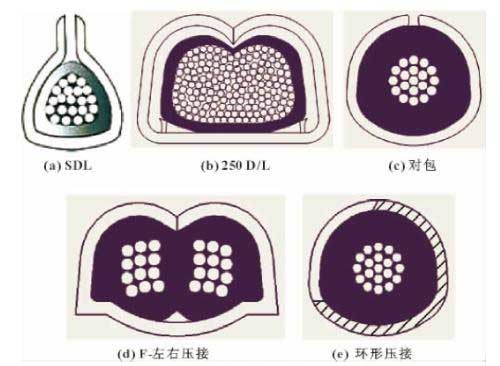

انتخاب نوع چین دار

چین دار نوع F: قابل استفاده در مدل های داخلی (مانند GAC تویوتا), ناحیه چینخوردگی عایق، هسته سیم را سوراخ نمیکند.

چین دار به شکل WRAP: در سناریوهای دقیق استفاده می شود (مانند داک ECU), ناحیه عایق باید پس از چینخوردن موازی با صفحه باقی بماند.

چین دار کردن O شکل: برای پایانه هایی با دهانه های بسته در تماس مثبت استفاده می شود (مانند بلوک ترمینال داکینگ Zhonghua Junjie ECM).

کاربرد فناوری جدید

فناوری ثبت اختراع Luxshare Precision تراز قالب و دقت چینخوردگی را برای بهبود سطح اتوماسیون بهینه میکند..

ابزار Excel برای محاسبه سریع اندازه صاف و نسبت فشرده سازی پای پرچ برای بهبود کارایی فرآیند استفاده می شود..

نکات کلیدی قابل توجه

کالیبراسیون ارتفاع چین: برای جلوگیری از تغییر شکل بیش از حد سیم مسی و ایجاد شکستگی، مقدار فشار و منحنی مقاومت کششی را با هم ترکیب کنید.. نگهداری قالب: به طور مرتب صافی فک های قالب و مسیر تغذیه را بررسی کنید تا از انحراف چین خوردگی جلوگیری شود..

از طریق مشخصات و شیوه های فوق, می توان اطمینان حاصل کرد که فرآیند چین و چروک کردن، الزامات سخت گیر سیم کشی خودرو را از نظر استحکام مکانیکی برآورده می کند., عملکرد الکتریکی و قابلیت اطمینان طولانی مدت.

چین دار کردن یک فرآیند بسیار مهم در مهندسی تولید دسته سیم خودرو است. فرآیند چین خوردگی فرآیند اصلی تولید مهار سیم است, که می تواند اتصال الکتریکی بین سیم ها و ترمینال ها را تضمین کند. این مقاله عمدتاً به معرفی فرآیند چینخوردگی پایانههای دسته سیمکشی خودرو میپردازد. متن اصلی زیر است.

ایمنی رانندگی و قابلیت اطمینان سیم کشی خودرو باید در طول طراحی ساختاری و فرآیند تولید در نظر گرفته شود.. در همان زمان, منطقی بودن فرآیند مونتاژ خودرو و امکان و منطقی بودن فرآیند تولید دسته سیم نیز باید در نظر گرفته شود..

چین دار کردن مهار جریان

دو راه برای اتصال سیم و ترمینال وجود دارد: یکی اتصال لحیم کاری و دیگری چین دار است. سیم کشی خودروهای تولید اولیه همه اتصالات لحیم کاری استفاده می شود. به خصوص زمانی که دسته تولید کوچک است و دسته سیم نسبتاً ساده است, این فرآیند اتصال اغلب استفاده می شود. امروزه, اکثر سازندگان دسته سیم از فرآیند چین و چروک کردن استفاده می کنند. مزایای آن هستند: تکنولوژی پردازش ساده, مناسب برای تولید انبوه; عملکرد تماس قابل اعتماد مهار سیم, طول عمر طولانی, پاکسازی محیط کار, و تامین سلامت جسمی و روانی کارگران تولیدی.

1.1 مفهوم چین خوردگی

چین دار کردن یک فرآیند بسیار مهم در مهندسی تولید دسته سیم خودرو است. چین دار کردن یک روش موثر و قابل اعتماد برای اتصال هادی های الکتریکی است. چین دار کردن یک فرآیند مهم در تولید اجزای مهار سیم است (مدارها) از مواد خام (پایانه ها, سیم و مهر و موم).

چین دار کردن فرآیند مهمی است که خواص الکتریکی و مکانیکی پایانه ها و اتصالات سیم را تعیین می کند.

1.2 اصل چین خوردگی

چین و چروک ترمینال دسته سیم به ترکیب قوی سیم ها و سطوح تماس ترمینال از طریق نیروی خارجی اشاره دارد. این فرآیند با اتکا به قدرت دستگاه چین دار با چین دادن تیغه های بالایی و پایینی قالب حاصل می شود. (همانطور که در شکل نشان داده شده است 1). این در واقع فرآیند پایانه از خمش آزاد تا خمش اصلاح شده است. 2 جداسازی و تعیین طول انتهای سیم

2.1 الزامات لایه برداری

همانطور که در شکل نشان داده شده است 2, جداسازی انتهای سیم چین دار باید شرایط زیر را برآورده کند:

(1) طول متوسط

(2) سیم های مسی شکسته مطلقاً مجاز نیستند

(3) آسیب رساندن به شکل اصلی سیم مجاز نیست

اگر چه سیم هایی با مشخصات مختلف و انواع مختلف ترمینال ها به طول های جداسازی متفاوتی نیاز دارند, کیفیت سلب باید شرایط فوق را برآورده کند. فقط از این طریق می توان فرآیند بعدی - چین خوردگی سیم ها و پایانه ها را تضمین کرد.

2.2 تعیین طول

تعیین طول سلب در انتهای سیم در شکل نشان داده شده است 3, در میلی متر. طول سلب L=(0.5-1.0)+A+B/2

3 سیم ها و پایانه ها را منقبض کنید

در دسته سیم های خودرو, کیفیت چین و چروک سیم ها و ترمینال ها فرآیند بسیار مهمی است, که ارتباط مستقیمی با قابلیت اطمینان مجموعه دسته سیم و رانندگی خودرو دارد.

3.1 عواملی که کیفیت خوب یا بد چین را تعیین می کنند

(1) خواص الکتریکی خوب: امپدانس الکتریکی کم و پایدار; مقاومت در برابر خوردگی.

(2) خواص مکانیکی خوب: نیروی کشش بالا.

(3) خواص فیزیکی خوب: تغییر شکل منطقی هسته; دهان زنگوله متوسط; فرزهای کوچک; نسبت تصویر چین خوردگی مناسب.

3.2 الزامات ظاهری برای چین دادن

(1) قسمتی که ترمینال به هسته سیم خم شده است باید یک زاویه قوس منحنی رو به بالا در نزدیکی انتهای آن داشته باشد. (بوها) از سیم چرمی. این می تواند تضمین کند که هسته سیم در طول فرآیند چین خوردگی آسیب نبیند, و در عین حال, انتقال هسته سیم چین خوب است, و موقعیت B اختیاری است, همانطور که در شکل نشان داده شده است 4(بوها).

(2) انتهای جلوی هسته سیم چین دار باید دو شرط را برآورده کند:

① سر چین دار قابل مشاهده است, که می تواند به طور موثرتری از نیروی کشش ترمینال پس از چین خوردگی اطمینان حاصل کند و خواص مکانیکی آن را برآورده کند;

② نوک چین نمی تواند به ناحیه اتصال و ناحیه خود قفل ترمینال گسترش یابد, در غیر این صورت بر عملکرد مونتاژ ترمینال و غلاف تأثیر می گذارد و از نصب صحیح ترمینال در غلاف جلوگیری می کند.. در همان زمان, همچنین بر جفت گیری ایده آل پایانه های نر و ماده تأثیر می گذارد, و گاهی منجر به مونتاژ ناقص و قفل شدن غلاف های جفت گیری می شود.

مقدار طول نوک چین با ویژگی های خود ترمینال تعیین می شود. پایانه های با مشخصات مختلف دارای الزامات عددی متفاوتی برای طول بیرون زده هستند, و پایانه های طراحی شده توسط سازندگان مختلف نیز الزامات متفاوتی برای طول بیرون زده دارند. مشخصات ترمینال باید برای تعیین طول چین خوردگی ترمینال در نظر گرفته شود. ترمینال های کوچک دارای طول های بیرون زدگی کوتاه تری در هنگام چین دادن سیم های مربع کوچک هستند.. هنگام چین دادن پایانه های بزرگ به سیم های مربع بزرگ, طول سر چین دار نسبتا طولانی تر است. طول سر بیرون زده معمولاً 0.5-1.0 میلی متر است. اما سازندگان مختلف نیازهای متفاوتی دارند. به عنوان مثال, DELPHI به طول بیرون زده 0.5-1.0 میلی متر نیاز دارد; YAZAKI به طول برجسته 0.1-1.0 میلی متر نیاز دارد; AMP به طول بیرون زده 0.5-1.0mm نیاز دارد; برخی از ترمینال های دقیق تر 0.13-0.51 میلی متر هستند. MOLEX مستلزم آن است که طول بیرون زده تا دو برابر قطر خارجی هسته هادی قابل مشاهده باشد و نتواند به ناحیه اتصال گسترش یابد.; KET نیاز دارد که طول بیرون زده 0-2.0 میلی متر باشد; JST مستلزم این است که طول بیرون زده باید قابل مشاهده باشد. همانطور که در شکل نشان داده شده است 4(شرح).

هسته و عایق سیم باید به طور همزمان بین سطح انتهایی هسته سیم چین خورده و بخش جلویی عایق چین دیده شود.. به طور کلی, بهتر است قسمت انتهایی عایق سیم در وسط دهانه قرار گیرد, اما مطلقاً مجاز نیست که هسته سیم و عایق قابل مشاهده نباشد. همانطور که در شکل نشان داده شده است 4(جف).

(4) ترمینال پس از چین خوردگی ممکن است اکسترود شده و تغییر شکل داده شود, باعث تغییر شکل قسمت جفت گیری می شود, اما باید با شکل مطابقت داشته باشد 4(د) (تغییر شکل بالا و پایین), 4(ه) (تغییر شکل چپ و راست), وت 4(f) (تغییر شکل پیچشی) الزامات.

3.3 بازرسی مقطع بعد از چین خوردگی ترمینال

تحقیقات نشان می دهد که وقتی تیغه تعیین می شود, همانطور که در شکل نشان داده شده است، ارتفاع چین با خواص الکتریکی و مکانیکی رابطه دارد 5. مشاهده می شود که با افزایش ارتفاع چین خوردگی, خواص الکتریکی و مکانیکی همیشه افزایش نمی یابد. در یک منطقه خاص, خواص الکتریکی و مکانیکی به حد مطلوب خود می رسد و سپس به تدریج کاهش می یابد.

پس از تنظیم قالب چین دار برای هر سیم و ترمینال در دسته سیم, یک بازرسی مقطعی مورد نیاز است. هدف از بازرسی مقطع، یافتن ارتفاع چروک مناسب برای به دست آوردن خواص الکتریکی و مکانیکی بهینه است..

روش های خاص: پس از اینکه قطعه آزمایشی بازرسی بصری را پشت سر گذاشت, قطعه آزمایش بریده شده است, زمین, ترشی و سایر عملیات مرتبط به ترتیب در تجهیزات تجزیه و تحلیل مشخصات خاص. بالاخره, سطح مقطع را زیر میکروسکوپ با حداقل مشاهده کنید 20 بزرگنمایی و گرفتن عکس.

یادداشت: قسمت برش قطعه آزمایش باید نزدیک به سر ترمینال انتخاب شود. اگر ترمینال دارای دنده های تقویت کننده باشد, موقعیت برش باید از دنده های تقویت کننده جلوگیری کند, همانطور که در شکل نشان داده شده است 6.

(1) شکل 7(بوها) بخش چین دار ایده آل است. ویژگی های آن بسته بودن بال های چین دار است, بال های چین دار متقارن هستند, تمام سیم های هسته تغییر شکل داده اند, بال های چین دار به دیوار یا پایین برخورد نمی کنند, مواد ترمینال بدون ترک است, و فرزها متوسط هستند. به این ترتیب, از آنجایی که هیچ شکافی بین هسته های سیم وجود ندارد, هوا نمی تواند به راحتی وارد شود, بنابراین از تماس ضعیف ناشی از اکسید شدن سطح هسته سیم یا تماس با مواد اسیدی موجود در هوا جلوگیری می شود..

(2) شکل 7(شرح) نشان می دهد که مشخصات سطح مقطع سیم با ترمینال چین مطابقت ندارد. زمانی که سطح مقطع سیم بزرگ و اندازه دم ترمینال کوچک است, ترمینال نمی تواند سیم را به طور کامل پس از چین دادن ببندد, و حتی هسته های سیم جداگانه در خارج از ترمینال در معرض دید قرار می گیرند, همانطور که در سمت چپ در شکل نشان داده شده است 7(شرح); هنگامی که سطح مقطع سیم کوچک است و ترمینال هنگامی که اندازه دم ترمینال بزرگ است, دم ترمینال بیش از حد خمیده می شود و پس از اتصال با دیواره پایین یا کناری تماس پیدا می کند, همانطور که در تصویر سمت راست شکل نشان داده شده است 7(شرح).

(3) شکل 7(جف) نشان می دهد که شکست چین و چروک ناشی از تنظیم نادرست ارتفاع چین می باشد. زمانی که ارتفاع چین و چروک خیلی زیاد تنظیم شود, ممکن است هسته سیم به اشتباه پر شده باشد, در نتیجه تماس ضعیف بین سیم و ترمینال ایجاد می شود. همانطور که در تصویر سمت چپ در شکل نشان داده شده است 7(جف). وقتی ارتفاع چین و چروک خیلی کم تنظیم شود, چین دادن خیلی سخت خواهد بود, پایین ترمینال نازک می شود, گوشه های تیز در هر دو طرف بیش از حد بزرگ خواهند بود, و استحکام ترمینال آسیب خواهد دید.

(4) شکل 7(د) چین خوردگی نامناسب ناشی از قالب چین دار نامناسب یا تنظیم نادرست قالب چین دار را نشان می دهد.. وقتی قالب چین دار به صورت نامتقارن از چپ به راست تنظیم می شود یا قالب به صورت نامتقارن ساخته می شود., این باعث می شود که بالای یک طرف ترمینال بیش از حد به داخل هسته سیم بغلتد, همانطور که در تصویر سمت چپ در شکل نشان داده شده است 7(د). وقتی قالب چین دار به درستی تنظیم نشده باشد, همچنین باعث می شود گوشه های پایین ترمینال ها ترک خورده و ته دو طرف نامتقارن شود..

3.4 تست کشش کیفیت چین خوردگی سیم ها و پایانه ها

رایج ترین و شهودی ترین روش بازرسی کیفیت برای چین دادن ترمینال دسته سیم، بازرسی کشش است. استانداردهای بازرسی مقاومت کششی پس از چین دادن سطوح مختلف سیم و مشخصات مختلف پایانه ها در جدول نشان داده شده است. 1.

3.5 چین خوردگی عایق سیم و بلوک های ترمینال

فن آوری چین و چروک سیم ها و ترمینال ها همچنین شامل چین دادن قسمت عایق سیم ها و ترمینال ها می باشد.. علاوه بر چروک شدن یک سیم, همچنین چروک شدن دو یا چند سیم وجود دارد. روش های بازرسی خاص نیز بخش های برش را برای بازرسی اتخاذ می کنند. استاندارد برای چین دادن سیم چرمی معمولی در شکل نشان داده شده است 8.

ستون سمت چپ در تصویر، مقاطع عرضی را با چین خوردگی خوب نشان می دهد. الزامات این است که چین دار متقارن باشد, پوست پلاستیکی آسیب نمی بیند, و بال های چین دار سیم پلاستیکی را احاطه کرده اند تا از استحکام کافی پشتیبانی کنند.

(2) بخش های چین خورده در دو ستون سمت راست تصویر فاقد شرایط هستند. به طور تقریبی می توان آن را به موقعیت های زیر تقسیم کرد:

① در طول فرآیند چین دادن پایانه ها و سیم ها, اگر قالب چین دار خیلی کم تنظیم شده باشد, عایق از طریق بالای ترمینال فشرده می شود, همانطور که در شکل نشان داده شده است 8(بوها). این می تواند به راحتی به هسته سیم آسیب برساند. از این رو, کیفیت این چین خوردگی غیر استاندارد است.

② در طول فرآیند چین دادن پایانه ها و سیم ها, اگر قالب چین دار خیلی زیاد تنظیم شده باشد, عایق سیم ها محکم بسته نمی شود, همانطور که در شکل نشان داده شده است 8(شرح). در طول استفاده از این نوع چین دار, ریشه چین خوردگی بین هسته سیم و ترمینال به راحتی شکسته می شود. از این رو, این نوع چینخوردن نیز یک چینخوردگی غیرمجاز است.

از تجزیه و تحلیل فوق دشوار نیست که اتصالات چین دار در شکل را ببینید 8(جف), (د), (ه), (f), (g), وت (ساعت) همه اتصالات چین دار بدون صلاحیت هستند.

لازم به ذکر است که در حالت U شکل و لمینیت چین دار سیم های دوبل, اگر سطح مقطع دو سیم متفاوت باشد. در طول فرآیند چین خوردگی, سطح مقطع کوچکتر باید در پایین و سطح مقطع بزرگتر باید در بالا باشد..

علاوه بر موارد رایج ذکر شده در بالا, روش های دیگری برای پرس کردن قسمت عایق وجود دارد, همانطور که در شکل نشان داده شده است 9, و معیارهای قضاوت مانند بالا می باشد.

چین خوردگی عایق شامل چروک شدن عایق نیز می شود, حلقه ها و پایانه های آب بندی. الزامات خاص هستند: پشتیبانی محکمی برای حلقه آب بندی فراهم کنید; هیچ خراش یا بریدگی روی گردن و دنده های حلقه آب بندی وجود ندارد; بال های چین دار سیم پلاستیکی اجازه نفوذ به گردن حلقه آب بندی را ندارند.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt