Sähköajoneuvojen liitäntäjohtojen ultraäänihitsaustekniikan analyysi

minä. Prosessin edut

Korkea tehokkuus ja luotettavuus

Ultraäänihitsaus saavuttaa metalliatomien välisen solid-state-sidoksen suurtaajuisen värähtelyn tuottaman kitkalämmön avulla. Juotosainetta tai sulatetta ei tarvita. Hitsausliitoksella on alhainen vastus ja erinomainen johtavuus, mikä voi vähentää merkittävästi energiahäviöitä ja lämmitysriskejä. Se soveltuu korkeajännitteisille johtosarjoille ja liitinjärjestelmille.

Verrattuna perinteisiin puristus- tai juotosprosesseihin, sen hitsausaika on lyhyt (vain muutaman sekunnin), ja liitoslujuus on korkea, joka kestää tärinää ja mekaanista rasitusta ajoneuvon ajon aikana.

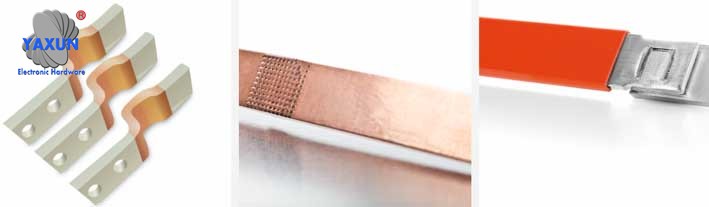

Räätälöidyt erilaisia virtakiskoja – jäykkiä, joustava

Laaja materiaalin soveltuvuus

Tämä tekniikka pystyy käsittelemään erilaisia materiaaleja, kuten kuparia, alumiini ja sen seokset. Se soveltuu erityisesti ohuiden monisäikeisten johtosarjojen ja litteiden virtakiskojen hitsaustarpeisiin (kuten kupari-/alumiinitangot) uusissa energiaajoneuvoissa, täyttää keveyden ja tilan optimoinnin vaatimukset.

Ympäristönsuojelu ja energiansäästö

Alhaiset energiankulutusominaisuudet vähentävät tuotantokustannuksia, samalla välttäen juoksutusainejäämien aiheuttamia korroosio-ongelmia, ja johtosarjojen pitkän aikavälin luotettavuuden parantaminen.

2. Tyypillisiä sovellusskenaarioita

Korkeajännitejohtosarjan liitäntä

Käytetään suurjännitekaapeleiden hitsaukseen akkujen ja käyttömoottoreiden välillä suurten virtojen siirtovaatimusten täyttämiseksi (kuten johdinsarjat, joiden poikkipinta-ala on ≥ 50 mm²) ja varmistaa alhaisen sisäisen vastuksen ja korkean mekaanisen lujuuden.

Räätälöity joustava virtakisko

Kiskojärjestelmän integrointi

Akun sisällä, ultraäänihitsaus yhdistää useita litteitä kiskoja (yleensä kuparia tai alumiinia) akun napoihin, vähentää tilankäyttöä ja parantaa virranjakelun tehokkuutta.

Latausjärjestelmän osat

Sovelletaan avainkomponentteihin, kuten pikalatausliitäntöihin ja nestejäähdytteisiin latauspistooleihin, jotta varmistetaan koskettimien vakaus ja kestävyys suuritehoisen latauksen aikana.

3. Tekniset haasteet ja ratkaisut

Vaikeus hitsata suuria neliömäisiä johtosarjoja

Johdinsarjat, joiden poikkipinta-ala on yli 50 mm², vaativat tehokkaampia laitteita (kuten ≥10 kW), ja kohonnut hitsauspaine aiheuttaa perinteisten ulokelaitteiden muodonmuutoksia, vaativat jäykempää rakennesuunnittelua energian muunnostehokkuuden parantamiseksi.

Virtakiskojen ultraäänihitsaus sähköajoneuvoissa

Hitsauksen laadun valvonta

Hitsausprosessissa on valvottava parametreja, kuten energiaa, amplitudi, ja paine reaaliajassa, ja analysoida hitsauskäyrä tärinän online-tunnistusjärjestelmän avulla kylmähitsaus- tai juottamisen ongelmien estämiseksi. Esimerkiksi, Jiaocheng Ultrasonicin kehittämä valvontaratkaisu voi seurata dynaamisesti hitsauksen tilaa ja parantaa myöhempää määrää.

IV. Kehityssuunta

Älykäs päivitys: Yhdistetty AI-algoritmiin optimoimaan hitsausparametrien mukautuva säätö vastaamaan uusien johtosarjojen, kuten kupari-alumiini-komposiittijohtimien ja pinnoitemateriaalien, hitsaustarpeita8.

Suurteholaitteiden tutkimus ja kehitys: Kehitä erikoislaitteita suuremmalla teholla ja paineella suurempien poikkipinta-alaisten johtosarjojen hitsaustarpeisiin (kuten 150mm²) ahtausskenaarioissa.

Yhteenveto

Ultraäänihitsauksesta on tullut ydinprosessi sähköajoneuvojen korkeajännitteisten johtosarjojen ja virtakiskojen liittämisessä sen korkealla hyötysuhteella, alhainen kulutus, ja korkea luotettavuus. Akun kapasiteetin kasvun ja nopean lataustekniikan kehityksen myötä, Tämän tekniikan on murtauduttava edelleen suuren neliön johtosarjan hitsauksen pullonkaulasta ja varmistettava turvallisuus älykkäällä laadunvalvonnalla.

Taipuisat virtakiskot ja umpikiskoihin hitsatut umpikiskot

Autojen johdinsarjojen valmistusteollisuus on ollut suurin ultraäänihitsauksen käyttäjä 1980-luvun lopulta lähtien, käytetään ensisijaisesti lankojen liitostekniikkaa. Kuitenkin, teknologian uusia sovelluksia käytetään osana tulevia prosesseja, jotka viime kädessä tarjoavat autonvalmistajille ratkaisuja moniin nykypäivän sähköajoneuvoteknologian puutteisiin. Tässä artikkelissa esitellään pääasiassa autojen johtosarjan kiskojen ja kiskojen ultraäänihitsausta.

1. Nykyinen sähköajoneuvojen valmistusympäristö

Sähköautoissa, suuria akkupaketteja, jotka on yhdistetty suljettuihin pakkauksiin, käytetään saavuttamaan ajoneuvon sähkömoottorin käyttämiseen tarvittava käyttöjännite ja virta. Tällä hetkellä, EV/HEV-alan kaksi pääkysymystä ovat energian varastointi ja ajomatka. OEM-valmistajat käsittelevät näitä ongelmia kahdella tavalla: tehdä suurempia akkuja suuremman kantaman saavuttamiseksi, ja tehdä tehokkaampia akkuja nopeampaa latausta varten. Molemmissa lähestymistavoissa on haasteita. Kyllä, akut voivat kasvaa, mutta ne voivat saavuttaa vain tietyn koon ennen kuin niistä tulee liian kalliita ja raskaita ollakseen toteuttamiskelpoinen ratkaisu.

Perinteinen johdotus ei yleensä ole ensimmäinen paikka, jossa ihmiset etsivät sähköautoinnovaatioita, mutta viimeaikaisilla edistyksillä on suuri vaikutus sähköautojen tarinaan. Koska ne antavat OEM-valmistajille kaksi asiaa, joita he kipeästi tarvitsevat sähköautojen arkkitehtuurissa: vähemmän massaa ja enemmän tilaa. Yksi tapa vapauttaa tilaa ja vähentää massaa on siirtyä pyöreästä johdotuksesta litteisiin johtimiin. Sitä varten virtakisko on.

Kaapelit hitsattu kiinteän kiskon molemmista päistä

2. Mikä on sähkökisko?

Johtuu latinan sanasta "omnibus,"joka käännettynä "kaikki" (kuten "kaikki virrat tietyssä järjestelmässä"), kiskot ovat litteitä johtimia, joista on tulossa osa sähköajoneuvojen arkkitehtuuria. Kiskot asennetaan yleensä kojeistoon, kytkintaulut ja väyläkotelot paikalliseen suurvirranjakoon. Niitä käytetään myös sähkökytkimien suurjännitelaitteiden ja akkupankkien pienjännitelaitteiden kytkemiseen. Virtakiskot ovat kuparista valmistettuja metallitankoja tai tankoja, messinki, tai alumiinia, jota käytetään maadoitukseen ja sähkön johtamiseen. Sähkökiskot voidaan pinnoittaa erilaisilla materiaaleilla, kuten kupari, tarjota erilaisia johtavuusrajoja ja vaihteluita. Kiskoja on monia muotoja ja kokoja, ja nämä muodot ja koot määrittävät virran maksimimäärän, jonka johdin voi kuljettaa ennen kuin se heikkenee.

Tänään, on jopa 20+ virtakiskot akussa, ja tämä määrä kasvaa akkujen kasvaessa ja/tai tehokkaammin, kun taas akun sisällä oleva tila on erittäin tiukka. Ultraäänihitsaus on suosituin kokoojakiskojen liitosprosessi sähköajoneuvoissa. Mutta koska nämä tehokkaammat akut pystyvät vain latautumaan nopeasti, saatamme pian nähdä enemmän virtakiskoinnovaatioita akkupakkausten lisäksi. Suuren tehon siirtäminen latausaukosta akkuun ja muihin suuritehoisiin moottoreihin ja laitteisiin lisää innovatiivisten ultraäänihitsaussovellusten tarvetta.

3. Miksi yritykset suosivat virtakiskoja??

Pitkällä aikavälillä, uskotaan, että virtakiskoja voidaan suosia tavallisiin kaapeleihin verrattuna joissakin autoteollisuuden johtosarjoissa. Sähköautojen suosio kasvaa, kustannustehokkuutta, asennuksen helppous, autojen kiskokiskojen alhaiset huolto- ja huoltokustannukset, ja sähköajoneuvojen latausinfrastruktuurin kehittäminen ovat eräitä keskeisiä tekijöitä, jotka vauhdittavat autojen kiskojen kysyntää. Lisäksi, sähköajoneuvojen valmistuksen ja latausinfrastruktuurin teknologisen kehityksen odotetaan hyödyttävän maailmanlaajuisia autojen virtakiskomarkkinoita. Markkinatutkimuksen mukaan, näiden tekijöiden vuoksi, markkinoiden odotetaan tuottavan enemmän kuin $170 miljoonia tuloja 2030, kasvaa CAGR:llä 24.6% alkaen 2021-2030.

Kaapeleihin hitsatut kiinteät kiskot

Kiskojen käytön edut:

• Vähennä rakennuskustannuksia ja nopeutta asennusta

• Mahdollisuus lisätä, irrota tai siirrä virtalähteitä helposti ja nopeasti ilman seisokkeja

• Tulevaisuudenkestävä ja erittäin joustava, koska jotkin liitännät voidaan irrottaa ja liittää uudelleen ilman virran katkeamista

• Rutiinihuoltoa ei tarvita

• Laajennus tai peruskorjaus on nopeampaa ja halvempaa

• Ympäristöystävällisempi, koska se vaatii yleensä vähemmän asennusmateriaalia ja pistorasiat ovat uudelleenkäytettäviä ja helposti siirrettäviä

• Litteät johtimet vievät vähemmän tilaa ja ovat 70% korkeudeltaan lyhyempi

• Voi tukea 15% enemmän tehoa kuin kaapelit, joilla on sama poikkipinta-ala

• Vähemmän painoa ja vähemmän pakkaustilaa, parempaa joustavuutta. Esimerkiksi, 160 mm² Joustava litteä alumiini (Fff-al) kaapelit ovat innovatiivinen ja vaihtoehtoinen ratkaisu 200 mm² pyöreät alumiinikaapelit.

• Kiinnitys pulteilla, luotettavin saatavilla oleva ja halvempi prosessi. Mutta se lisää ylimääräisiä osia (pultit) ja vaatii erityisiä vääntömomenttiarvoja

• Tehokas lämmönpoisto – tehokkaampi kuin kierretty kaapeli

• Erilaisia rakenteita – kuparia ja alumiinia, jäykkä tai joustava, laminoitu. katso kuva 1

• Sisäinen akku ei vaadi sähkömagneettista yhteensopivuutta

• Edistää automaatiota, parantaa turvallisuutta ja laatua

Kuva 1 – Esimerkkejä erilaisista kiskoista – jäykkiä, joustava, mukautettuja malleja

Kiinteät virtakiskot, jotka on kytketty litteisiin punottuihin johtoihin

4. Kiskojen materiaalin ja koon merkitys

Virtakiskot on yleensä valmistettu korroosionkestävästä kuparista, messinkiä tai alumiinia, ja ne on sijoitettu kiinteisiin tai ontoihin putkiin. Kiskojen muoto ja koko, onko litteitä nauhoja, kiinteät tangot tai tangot, mahdollistaa tehokkaamman lämmönpoiston suuren pinta-alan ja poikkileikkauspinta-alan suhteen ansiosta.

Vaikka kupari hapettuu ajan myötä, se pysyy johtavana, mutta se tarkoittaa yleensä sitä, että enemmän tehoa voi työntää sähköä pitkin pintaa. Vaikka se ei täysin estä pitkäaikaista hapettumista, se vähentää vaikutuksia huomattavasti. Virtakiskon pinnan pinnoitus auttaa estämään hapettumista.

Virtakiskopinnoitteilla on tyypillisesti kolme päätarkoitusta:

1. Estää korroosiota

2. Paranna sähkönjohtavuutta

3. Kosmeettisiin tarkoituksiin

Laminoituja virtakiskoja käytetään estämään kiertovirtoja tehoelektroniikkapiireissä rinnakkaisissa kytkinlaitteissa. Sen lisäksi tärkeitä sovelluksia sähköajoneuvoissa, sillä on myös laajat sovellukset aurinko- ja tuulienergian keräämisessä ja jakelussa alhaisten induktanssiominaisuuksiensa ansiosta. Tehokkaampi ja kustannustehokkaampi tapa on käyttää eristävää epoksipinnoitusjauhetta. Epoksipinnoitejauheilla on erittäin korkea dielektrinen lujuus ja ne voidaan liittää suoraan virtakiskokupariin, alumiini- tai hopeapinnoituskerroksia.

Virtakiskon koko riippuu sen käyttötarkoituksesta. Yleisimmät kaupalliset ja teolliset virtakiskokoot ovat 40–60 ampeeria, 100 ampeeria, 225 ampeeria, 250 ampeeria, 400 ampeeria, ja 800 ampeeria.

Autoteollisuudessa käytettävien virtakiskojen nykyiset koot ovat 35, 50 tai 90 mm².

Ultraäänihitsauksella jähmettynyt ja hitsattu litteä punottu kaapeli

Kiskoja on saatavana kahdessa eri materiaalissa: kuparia ja alumiinia. Tärkeimmät erot, jotka on otettava huomioon valittaessa materiaaleja, ovat:

• vetolujuus

• Nykyinen kantokyky

• Vastus

• paino

• kustannukset

Alumiiniset kiskot ovat halvempia ja toimivat hyvin kosteissa olosuhteissa. Mutta alumiinilla on alhaisemmat virtaominaisuudet ja pienempi resistiivisyys kuin kuparilla. Kuparilla on paremmat lämpöominaisuudet kuin alumiinilla.

Kiskojen valmistajat voivat tarkistaa EV/HEV- tai muiden sähkönjakelusovellusten virtakiskoille asetettavat vähimmäisvaatimukset, kustannusten ja materiaalin valinnan kompromissi suorituskyvyn kanssa. Tietenkin, EV/HEV-virranjakelusovelluksia varten, kuljettajan turvallisuus on toinen huolenaihe. Valittaessa virtakiskomateriaaleja, tulee saavuttaa suurin mahdollinen luotettavuus, ei vain ajoneuvon takuuvaatimusten täyttämiseksi, mutta myös kuljettajan ja matkustajien turvallisuuden vuoksi.

Johdinkoon laskeminen on erityisen tärkeää kiskojen sähköisen ja mekaanisen suorituskyvyn kannalta. Nykyiset kantovaatimukset määräävät johtimen vähimmäisleveyden ja -paksuuden. Mekaanisiin näkökohtiin kuuluu jäykkyys, asennusreiät, yhteyksiä, ja muut osajärjestelmän elementit. Johtimen leveyden tulee olla vähintään kolme kertaa johtimen paksuus. Korvakkeiden ja kiinnitysreikien lisääminen muuttaa johtimien poikkipinta-alaa, luoden potentiaalisia kuumia kohtia linja-autopalkkiin. Suurin mahdollinen virta siivua tai päätettä kohti on otettava huomioon kuumien pisteiden välttämiseksi.

LEONI-liitospultteihin hitsatut kiskot

5. Tukevat ja joustavat virtakiskot

Toinen tärkeä ero, joka on otettava huomioon, on kiinteät virtakiskot vs. joustavat virtakiskot. Autosovelluksiin sähköautojen akuissa, käytetään kiinteitä virtakiskoja (katso kuva 2). Joustavia virtakiskoja käytetään lyhyissä osissa, kun tiettyä aluetta on siirrettävä asennusta tai käyttöä varten. Se toimii sähköisenä "hyppääjänä". Kuvassa on esimerkki joustavasta virtakiskosta 3.

Taipuisissa virtakiskoissa on useita ohuita kerroksia kuparia tai alumiinia ja ne on suunniteltu jakamaan tehoa tehokkaasti AC- tai DC-järjestelmissä. Juota kuparifoliopino kokoonpanoalueella niin, että päät ovat tiukasti kiinni ja keskiosa pysyy joustavana. Esimerkkejä sovelluksista, jotka vaativat joustavia virtakiskoja, ovat mm:

• Sähköinen, hybridi- ja polttokennoautot

• Kojeistot ja muuntajat energia- ja offshore-teollisuudelle

• Generaattorien käyttö laivanrakennusteollisuudessa

• Muuntajat ja latausasemat

• Kojeistot ja sähköasemat rautatiesovelluksissa, kemiantehtaat ja suurjännitesähkönjakelu

• Generaattorin virtalinkki

• Sähköliitännät kytkentäkaappiin

Autojen virtakiskojen käyttö tulevaisuudessa

Akun ulkopuolella oleva virtakiskoinnovaatio on kuuma aihe tulevaisuudessa, suuren tehon siirtäminen latausaukosta akkuun ja sitten muihin suuritehoisiin moottoreihin ja laitteisiin (katso kuva 4).

Kaikkien OEM-valmistajien ja Tierin kiinnostus kiskoja kohtaan on lisääntynyt 1 toimittajia, pääasiassa korkeajännitesovelluksiin. Tänään, akuissa on n 15-20 kiskot. Pakkauksen ulkopinnalle, tarvitaan automaattinen maskausprosessi, jota ei nykyään ole olemassa. Toistaiseksi, painopiste on akussa.

Tulevien innovaatioiden myötä akkuyksikön ulkoisten virtakiskojen käyttö lisääntyy, nämä uudet sovellukset luovat merkittäviä mahdollisuuksia ultraäänihitsaukselle parantaakseen tulevien liitäntäsuunnitelmien yleistä laatua kiskorakenteissa. Ultraäänihitsaus, erityisesti kierrehitsaustekniikka, mahdollistaa suurempien kokojen hitsauksen, lempeä tärinä, ja kyky liittyä vaikeammin saavutettaviin alueisiin. Toimialan kehittyessä, nämä ominaisuudet mahdollistavat lisäkiskototeutuksen sähköautojen akkujen ulkopuolella. Kuva 5 tarjoaa useita esimerkkejä siitä, kuinka ultraäänihitsausta voidaan toteuttaa tulevissa sähköajoneuvojen sovelluksissa.

Yritykset, kuten Tesla, BMW ja Ford ajavat virtakiskojen käyttöä akun ulkopuolelle. Äskettäin, maailmanlaajuinen teknologiayhtiö APTIV osti italialaisen Intercable-yhtiön noin $600 miljoonaa, pyrkivät aktiivisesti käyttämään virtakiskoja suuren tehon jakeluun akun ulkopuolella. BMW, yksi sen kolmen suurimman asiakkaan joukosta, osoittaa vahvoja merkkejä tämän uuden sähkönjakelutavan tavoittelusta. Kourallinen muita yrityksiä kehittää suojattuja virtakiskoja Yhdysvalloissa ja Euroopassa.

7 Akun ulkopuolisten sovellusten kohtaamat haasteet:

1. Akun ulkopuolella oleva virtakisko on suojattava, joka ei ole tällä hetkellä saatavilla – akussa on sinetöity ja sähkömagneettisilta häiriöiltä suojattu kuori.

2. On ongelma, kun virtakiskoja on taivutettava – ne voivat olla liian jäykkiä tai voivat olla vaurioituneet mutkien kulmissa

3. Pulttiprosessi vaatii lisäosia ja erityisiä vääntömomenttiarvoja. Pultinreiälliset virtakiskot voidaan vaihtaa muihin kiskosovelluksiin kuin akkupakkauksiin

4. Korroosion vuoksi, alumiinikiskot vaativat pinnoitetut pultinreiät

5. Liittimet on kytketty kiinteään virtakiskoon automatisoinnin helpottamiseksi

6. Automaatiota ei ole vielä täysin toteutettu suojauksen vuoksi

7. Hitsaukset ja kokoonpanot voivat vaatia uusia standardeja ja tarkastusta

8 Virtakiskojen nykyiset sovellukset ultraäänihitsauksessa

Ultraäänihitsaustekniikka on todistettu liitosprosessi, jota autonvalmistajat käyttävät yhä useammin sähköajoneuvojen kaapeli-liitäntöihin, kiskot, akkujen valmistus ja tehoelektroniikka. Lineaarinen juottaminen on perinteisempi ja tunnetuin tekniikka, jota kaikki laitevalmistajat käyttävät, ja se on standardi johtojen jatkosprosessi.. Kuitenkin, kuten monet muut liittymisprosessit, lineaarisella hitsauksella on kokorajoituksia, hitsausvaikeudet pienemmillä alueilla ja tietyissä geometrioissa, hitsauksen suuntausongelmia, ja tärinävaikutukset oheiskomponentteihin.

Telsonic Twist SONIQTWIST®- ja PowerWheel®-teknologiat tarjoavat innovatiivisia ratkaisuja sähköajoneuvojen liitäntäsovelluksiin, jotka olivat aiemmin mahdottomia. Nämä innovatiiviset tekniikat mahdollistavat monia liitäntärakenteita, jotka liittyvät kiskosovelluksiin, joissa lineaarinen hitsaus ei olisi mahdollista. On jo olemassa pienempiä virtakiskosovelluksia, joissa liitäntöihin käytetään ultraäänihitsausta. Ultraäänihitsaus on suositeltavin liitosprosessi monille kiskoille, kuten joustavat litteät virtakiskot aina 160 mm². Tulevaisuudessa, tulee monia uusia ultraäänihitsausta hyödyntäviä sovelluksia johtosarjojen kiskototeutuksessa. Joitakin ultraäänihitsauksen nykyisiä käyttötapoja kiskosovelluksissa kuvataan alla.

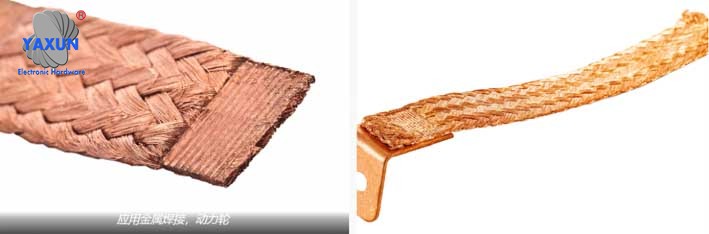

9 Joustavien virtakiskojen kovettuminen

Taipuisat virtakiskot vaativat kovetuksen liitososassa kiinnittääkseen (liittää) ne tavallisiin kaapeleihin tai liittimiin. Joissakin tapauksissa, kaapelien tai liittimien liittäminen ja jähmettyminen voidaan suorittaa yhdellä juotosvaiheella. Riippuen joustavan virtakiskon kokonaismitoista, ultraäänimetallihitsaus voi olla korkealaatuista, taloudellinen ratkaisu. Kierrehitsausprosessin käyttö, materiaalin poikkileikkaukset jopa 200 mm² voidaan hitsata. Tämä hitsaustekniikka estää liitosmateriaalia kovettumasta, mikä voi aiheuttaa materiaalin haurautta ja huomattavia muutoksia materiaalin ominaisuuksissa. Lisäksi, Koagulaatio voidaan automatisoida Telsonic-laitteilla, kuten TT7 PowerWheel®, kuten kuvioiden sovelluksissa on esitetty 6 ja 7.

Kuva 6 – TT7-Tonic Power Wheel®

Kuva 7 – Kiinteytyneiden taipuisten virtakiskojen ja umpikiskojen hitsaaminen kiinteisiin virtakiskoihin TT7 Telsonic PowerWheel®:llä

10 vakiokaapeliin hitsatut kiskot

Joissakin sovelluksissa, kiskot on juotettu oranssiin kaapeliin, joka juotetaan nykyiseen liittimeen. Kuva 8 on esimerkki lyhyestä kaapelista, joka on hitsattu kierrettyyn kaapeliin. Lyhyiden kaapeleiden hitsaus molemmista päistä voi johtaa epäjohdonmukaiseen hitsin laatuun, koska ensimmäinen hitsi voi heiketä toisen hitsin aiheuttaman tärinän vuoksi. USCAR-38 vaatii kaapeleiden testaamista vähemmän kuin 500 mm pituudeltaan. Vääntöhitsaus tuottaa niin lempeän tärinän, että tutkimukset ovat osoittaneet sen, terminaalin suunnittelusta riippuen, vaikutus kierrettyihin kaapeleihin ja joustaviin virtakiskoihin on paljon pienempi (katso kuva 9). Tämä mahdollistaa lyhyempien kaapelien ja sopivien liittimien juottamisen yhteen.

Kuva 8 – Vakiokaapeliin hitsattu umpikisko

Kuva 9 – Lyhyt kaapeli (200 mm) juotettu molemmista päistä

11 Tasapunotut kaapelihitsaukset

Joissakin tapauksissa, valmistajat käyttävät litteitä punottuja kaapeleita oranssinväristen kaapelien sijaan. Litteät punottu kaapelit hitsataan ja leikataan automaattisesti tietynpituisiksi osiin ja hitsataan molemmissa päissä (katso kuva 10). Punottuja kaapeleita, joissa on hitsit molemmissa päissä, kutsutaan myös shunteiksi. Ultraäänihitsauksen etuna shuntin valmistuksessa on se, että shuntin valmistuksessa ja shuntin hitsauksessa virtakiskoon tarvitaan mahdollisimman vähän lämpöä (katso kuva 11). Tämä estää hauraiden säikeiden muodostumista ja epätavallisen ohuiden säikeiden naarmuuntumista vastushitsauksen synnyttämän lämmön aiheuttamana (toinen tekniikka, jota voidaan käyttää).

Kuva 10 – Kiinteät virtakiskot, jotka on liitetty litteisiin punottuihin jumpperiin

Kuva 11 – Ultraäänihitsauksella kovetettu ja hitsattu litteä punottu kaapeli

12- Kiskojen vääntöhitsaussovellusmahdollisuus

Taipuisat virtakiskokalvot on laminoitu/pinnoitettu materiaaleilla, kuten kuparilla, hapettumisongelmien estämiseksi. Kiinteille kiskoille, pultinreikien liitokset on pinnoitettava. Kiinteille alumiinikiskoille, liitäntäkoskettimien tulee olla kuparia. Siksi, käytetään kuparisia aluslevyjä, jotka liitetään kiskoihin kierrejuottamalla (katso kuva 12). Todistettu SONIQTWIST®-tekniikka sekä Telsonic TSP -hitsauskone (Kuva. 13) voidaan käyttää tähän sovellukseen.

Kuva 12 – Kuparimutteri hitsattu Al-kiskoon Telsonic-kierrehitsauskoneella SONIQTWIST®

Kuva 13 – Telsonic SONIQTWIST® TSP

Brittiautovalmistaja Jaguar käyttää tällä hetkellä SONIQTWIST®- ja PowerWheel®-kierrehitsausominaisuuksia tehonjakelukiskokokoonpanoissa. Yhtiö käytti virtakiskoja kuparikaapeleiden sijaan vähentääkseen merkittävästi F-TYPE-urheiluauton painoa ja kustannuksia (katso kuva 14). Jokainen virtakisko johtaa virtaa ajoneuvon tavaratilassa olevasta akusta moottoritilan sähkölaitteisiin. Koska alumiinin suhteellinen tiheys on huomattavasti pienempi kuin kuparin, alumiinitankojen paino on vain 40% -lla 60% perinteisistä kuparikaapeleista. Tämä voi säästää jopa 3 kg pelkästään akkuliitäntöjen osalta.

Kuva 14 – LEONI-liitospultit hitsattu kiskoihin

13 Johtopäätös

Innovatiiviset ja nopeasti kasvavat sähköautomarkkinat edellyttävät uusia ja kehittyviä ratkaisuja vastatakseen tulevaisuuden haasteisiin. Pian, suurjännitekiskojen käyttö korvaa joitain nykyisiä suurjännitekaapeleiden päätesovelluksia. Teollisuuden siirtyessä käyttämään virtakiskoja akun ulkopuolella, uusia haasteita ilmaantuu ennen kuin virtakiskovaljaiden standardisointi autoteollisuudessa vakiintuu. Uudet sovellukset vaativat innovatiivisempia hitsausratkaisuja, haasteita tulee vastaan kaikilla tasoilla, mukaan lukien hitsauslaitteiden valmistajat. Mutta uudet prosessit ja konseptit tarjoavat tehokkaampia ja taloudellisempia ratkaisuja johtosarjoille sähköajoneuvojen markkinoilla. Vääntöhitsauksesta on tullut tärkeä liitosprosessi alalla. Akkukaapelien pääteratkaisujen lisäksi erilaisille liittimille, teknologia tarjoaa myös hitsausratkaisuja sähköajoneuvojen painonhallintaan, akun pakkaus, kiskot, akkujen valmistus ja tehoelektroniikka. Sovelluksen toiminnallisuus on laajentunut aiemmin ajateltua pidemmälle.

Tuotesuunnittelijat ja prosessiinsinöörit tutustuvat kierrehitsausprosessiin ja sen ominaisuuksiin, teknologia auttaa viemään sähköajoneuvoteollisuuden seuraavalle tasolle. OEM-valmistajien väliset tiiviimmät työsuhteet, Taso 1 toimittajat ja laitetoimittajat ovat välttämättömiä kiskojen käytön lisäämiseksi. Opimme varmasti lisää ja esittelemme innovatiivisia ideoita ajoissa. Mutta ultraäänihitsaus on epäilemättä osa ratkaisua materiaalikustannusten alenemiseen, painon ja tilan vähentäminen, ja työvaltaisia valmistusprosesseja.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt