Az elektromos és jelköteggyártási folyamat kulcsfontosságú pontjai

1. Tervezési szakasz

KÉRDÉSI ELEMZÉS ÉS PARAMETER -meghatározás

A berendezés funkcionális követelményei szerint, tisztázza a paramétereket, például az elektromos teljesítményt, mechanikai erő, hőmérsékleti ellenállás és a heveder interferencia-képessége.

A jelkötegeknek figyelembe kell venniük a jelátvitel stabilitását és az árnyékoló réteget, csavart pár vagy koaxiális kábel kialakítás.

DRAKUMOK ÉS A FÁJL FÁJL előkészítés

Rajzolja meg a kábelköteg -elrendezési diagramot, és jelölje meg a huzal hosszát, huzalátmérő, Színkódolás és csatlakozó típusa.

A folyamatfájlok automatikus generálása a tervező szoftver modellezésével (mint például az MBD) A kézi beavatkozás csökkentése érdekében.

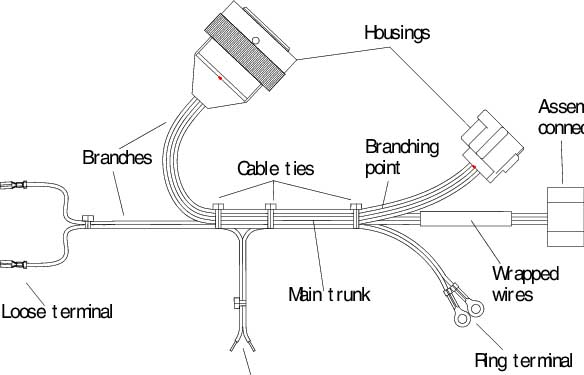

Könnyen telepíthető, fenntart, és biztosítsa az elektromos berendezések huzalköteggyártásának gyártását

A folyamat egy olyan tervezési fázissal kezdődik, ahol a mérnökök meghatározzák a heveder specifikációit, beleértve a vezetékek számát, csatlakozók, és az általános útválasztás.

Ez a szakasz gyakran magában foglalja a speciális szoftver használatát a hám részletes kialakításához.

Prototípus készítése:

Létrehozhat egy prototípus a tervezés tesztelésére és a szükséges kiigazítások elvégzésére a tömegtermelés előtt.

2. Anyagi előkészítés és előkezelés

Raw Anyagszűrés és ellenőrzés

A drótanyag (réz, ötvözet, stb.) meg kell felelnie a vezetőképesség és a korrózióállósági követelményeknek, és a csatlakozónak meg kell adnia az érintkezési ellenállás tesztet.

A jelkötegek prioritást élveznek az alacsony veszteségű szigetelő anyagok számára (mint például a FEP, PTFE).

Vezetékvágás és sztrippelés

A huzalvágógép a huzalt az előre beállított hossznak megfelelően vágja le, és a hibát ± 0,5 mm -en belül szabályozzák. A végfelületnek laposnak és burroktól mentesnek kell lennie.

A lecsupaszító hossznak pontosan meg kell egyeznie a terminál krimpációs követelményeivel, hogy elkerülje a karmester károsodását.

Professzionális huzalköteggyártó_elektrikus, Jel, Elektronikus huzalköteg

3. Terminál krimpálás és szegecselés

Trimping folyamat

Állítsa be a Crimping Machine paramétereit (nyomás, ütés) Annak biztosítása érdekében, hogy a terminál és a huzal szorosan kapcsolódjon, és ellenőrizze az erőt egy szakítóvizsgálaton keresztül a krimpelés után.

A jelcsatorna aranyozott/ezüsttel borított, hogy csökkentse az érintkezési ellenállás és az oxidációs kockázatot.

RIVETING eszköz alkalmazás

Automatizált berendezés (mint például a szabadalmi CN 222785620 U) A kézi üzemeltetési hibák csökkentése érdekében eléri a kapcsot, és rögzíti a csatlakozást egy összekötő mechanizmuson keresztül.

Hogyan javíthatja az adalékanyag -gyártás a huzalköteg -szerelvényt

4. Összeszerelés és öntés

Huzalozási kötés

Fektesse ki a vezetékeket a helymeghatározó lemez szerint, és kötődik őket szakaszokban, hogy elkerülje a keresztezést.

Szerelje be a hullámosított csöveket vagy a hő zsugorodási csöveket a kulcsfontosságú helyekre a mechanikai védelem és a szigetelési teljesítmény javítása érdekében.

Connector szerelvény

Tisztítsa meg a csatlakozó érintkezési felületét, mielőtt beilleszti a csapot a stabil plug-in biztosítása érdekében; A jelcsatlakozót anti-statikus kezeléssel kell kezelni.

V. Tesztelés és ellenőrzés

Elektromos teljesítményteszt

Vezetőképességi teszt: Ellenőrizze a vonal folytonosságát és rövidzárlatát.

Ellenállási feszültségvizsgálat: Ellenőrizze a szigetelő réteg ellenállási feszültségét (mint például 500 V/1 perc).

Signal integritás észlelése

A magas frekvenciájú jelkötegeknek meg kell vizsgálniuk az áthallást, Csillapítás és impedancia -illesztés (mint például a TDR -teszt).

Vi. Különleges folyamat optimalizálás

IOCciós öntés

A jelköteg-csatlakozó a fröccsöntési folyamatot fogadja el a tömítés és a vibrációellenes kialakítás elérése érdekében.

Automation frissítés

Bevezetjen olyan folyamatokat, mint például a robot-asszociált huzalozás és a lézerjelölés a hatékonyság és a következetesség javítása érdekében.

Kulcsfontosságú berendezések és technológiai szabadalmak RIVITing eszköz: A terminális szorítás és a szegecselés szinkronban befejeződik a kapcsolási mechanizmuson keresztül, hogy csökkentse az időigényes folyamatot.

Multi-Rayer PCB folyamat: A komplex hevederek áramköri integrációjára használják (mint például a CN115103531b szabadalom).

A fenti folyamat integrálja a tervezést, anyag, feldolgozás, tesztelés és egyéb szempontok, Figyelembe véve a jelkötegek sokoldalúságát és speciális igényeit annak biztosítása érdekében, hogy a termék megfeleljen az elektromos és jelátviteli szabványoknak.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt