Helyes préselési műszaki előírások és gyakorlati pontok a kábelköteg-kapcsokhoz és vezetékekhez

én. Préselés előtti előkészítés

Vezeték és kapocs illesztése

A huzal keresztmetszeti területének meg kell egyeznie a csatlakozó szegecstalp lapított méretével. A préselés utáni terület kiszámítása a “huzalvezető keresztmetszeti terület × tömörítési arány” hogy a vezető és a kapocs érintkezőfelülete teljesen illeszkedjen.

A csupaszítás hosszát pontosan szabályozni kell (mint pl #18 A vezeték krimpelési területéből kiálló AWG kábel ≥ 0,40 mm) hogy elkerülje a szigetelés maradványait vagy a maghuzal sérülését (0,5 mm²-nél kisebb vezetékeknél a maghuzal sérülése tilos).

Vezetékköteg -krimp csatlakozók, Csontolja meg a huzalt és használja a hő zsugorodást

Kalibrációs paraméter ellenőrzése

A krimpelő szerszám kalibrációs paramétereit tényleges ellenőrzéssel kell meghatározni, és a szegecstalp lapított mérete és tömörítési aránya gyorsan kiszámítható Excel eszközökkel kombinálva, hogy optimalizálja a préselés üres részének területét.

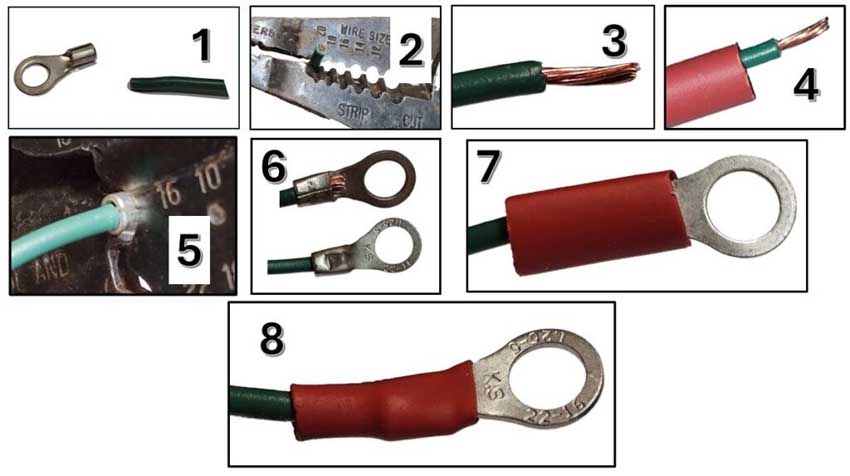

Válassza ki a megfelelő terminált: Válassza ki a vezeték méretének megfelelő csatlakozót, típus, és alkalmazás.

Csupaszítsa le a vezetéket: Óvatosan távolítsa el a szigetelést, szabaddá tenni a kívánt hosszúságú csupasz drótot. Kerülje a vezeték sérülését vagy a szigetelés szakadását.

Helyezze be a vezetéket:

Tolja a csupasz vezeték végét a sorkapocs hengerébe, amíg teljesen be nem illeszkedik.

Helyezze el a terminált:

Helyezze a csatlakozót a vezetékkel a krimpelő szerszámba, ügyelve arra, hogy megfelelően legyen beállítva a krimpelőszerszámban.

Préselje össze a kapcsolatot:

Nyomja meg a préselő szerszám fogantyúit, hogy összenyomja a szerszámot és biztonságos préselést hozzon létre.

Vizsgálja meg a krimpelést:

A nyomás elengedése után, vizsgálja meg a csatlakozást, nincs-e rajta sérülés vagy nem megfelelő préselés.

A kábelköteg -terminálok és huzalok megfelelő kriminálása

II.. Krimpelési folyamat vezérlése

Krimpelési magasság állítás

A krimpelési magasság közvetlenül befolyásolja a mechanikai szilárdságot és az elektromos tulajdonságokat: a túl alacsony magasság a szakítószilárdság csökkenéséhez vezet, és a túl magas magasság növeli az ellenállás kockázatát. A legjobb egyensúlyt a szerszámbeállítással kell elérni (mint például a trombita alakú vezető krimpelési területe, az átmeneti terület változatlan marad).

Krimpelés után, a vezeték területén ne legyen rézhuzalszakadás, a szigetelőréteg nincs átlyukadva, és a csatlakozófej méretének meg kell felelnie a szabványos feliratnak (ahogy a B ábra mutatja).

Vegye figyelembe a hőzsugorodást: Egyes alkalmazásokhoz, használjon hőre zsugorodó csövet, hogy megvédje a krimpelést a környezettől.

Tesztelje a kapcsolatot: Telepítés előtt mindig ellenőrizze a préselt vezetékcsatlakozást.

Racsnis az egységességért: Ha kézi krimpelőt használ, válasszon egy racsnis mechanizmussal, hogy biztosítsa az egyenletes és stabil krimpelést.

Tippek a megfelelő krimpeléshez:

Ne csavarja túl:

Miközben a huzalszálakat a préselés előtt megcsavarja, segíthet a préselésben, kerülje a túlcsavarást, ami károsíthatja a vezetéket.

Ügyeljen a megfelelő vezetékhosszra:

Győződjön meg arról, hogy a vezeték a megfelelő mélységben van behelyezve a csatlakozó hengerébe.

Vizsgálja meg a krimpelést:

Krimpelés után, szemrevételezéssel ellenőrizze a csatlakozást, hogy megbizonyosodjon arról, hogy szilárd és nem deformálódott, a Hughs Hand Built blogban leírtak szerint.

A forma és a felszerelés követelményei

Használjon teljesen automatikus krimpelőgépet (mint például a Rijing Intelligent Equipment) hogy a krimpelőerő egyenletesen oszlik el, és csak a préselési terület deformálódjon.

Az öntőformát a terminál adagolóútjához kell igazítani. A Luxshare Precision szabadalmaztatott technológiája (CN 119419558 B) javítja a krimpelési pontosságot az öntőforma beállításának optimalizálásával.

III.. Krimpelés minőségellenőrzés Kinézet és méretvizsgálat

A vezeték krimpelési területén nem lehet rézhuzal szakadás, és a huzalmag hosszának ≥ a huzal átmérőjének kell lennie; a szigetelés préselési területének össze kell nyomnia a szigetelőréteget, de nem kell átlyukadnia.

Ellenőrizze a csengő szájának alakját és a csatlakozófej méretét. Rendellenes megjelenés (mint például a termináleltolás) megköveteli a formaadagolási útvonal probléma ellenőrzését.

Teljesítményellenőrzés

Kihúzási erő teszt: Például, a kihúzó ereje #18 Az AWG kábelnek meg kell felelnie a 0,40 mm-es hosszabbítási szabványnak a csatlakozó és a vezeték közötti kötési szilárdság ellenőrzéséhez.

Krimpelési ellenállás vizsgálata: Értékelje az elektromos teljesítményt a kompressziós és az ellenállási összefüggés görbéjén keresztül, hogy elkerülje az elégtelen tömörítés miatti impedancia növekedését.

Automatikus huzalpréselési szolgáltatások

4. Gyakori krimpelési típusok és optimalizálási irányok

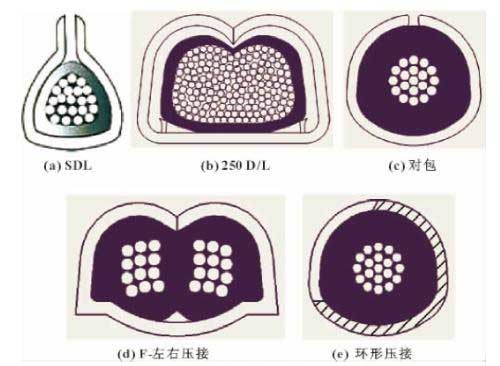

A krimpelés típusának kiválasztása

F-típusú krimpelés: Alkalmazható hazai modellekre (mint például a GAC Toyota), a szigetelés préselési területe nem szúrja át a huzalmagot.

WRAP alakú krimpelés: Precíziós forgatókönyvekben használatos (mint például az ECU dokkoló), a szigetelési területnek párhuzamosnak kell maradnia a síkkal a krimpelés után.

O-alakú krimpelés: Zárt szájú csatlakozókhoz használatos pozitív érintkezésben (mint például a Zhonghua Junjie ECM dokkoló sorkapocs).

Új technológiai alkalmazás

A Luxshare Precision szabadalmaztatott technológiája optimalizálja a szerszámbeállítást és a krimpelési pontosságot az automatizálási szint javítása érdekében.

Az Excel eszközzel gyorsan kiszámítható a szegecstalp lapított mérete és tömörítési aránya a folyamat hatékonyságának javítása érdekében.

Fontos tudnivalók

Krimpelési magasság kalibrálása: Kombinálja a kompresszió mértékét és a szakítószilárdsági görbét, hogy elkerülje a rézhuzal túlzott deformációját és a törést. Forma karbantartása: Rendszeresen ellenőrizze a penészpofák laposságát és az adagolási útvonalat a préselési eltérések elkerülése érdekében.

A fenti előírásokon és gyakorlatokon keresztül, biztosítható, hogy a krimpelési folyamat megfeleljen az autóipari kábelkötegekre vonatkozó szigorú követelményeknek a mechanikai szilárdság tekintetében, elektromos teljesítmény és hosszú távú megbízhatóság.

A krimpelés nagyon fontos folyamat az autók kábelköteg-gyártásában. A préselési folyamat a kábelköteg-gyártás alapvető folyamata, amely biztosítani tudja a vezetékek és a kivezetések közötti elektromos kapcsolatot. Ez a cikk elsősorban az autók kábelköteg-kivezetéseinek préselési folyamatát mutatja be. A következő a fő szöveg.

Az autókábelek vezetési biztonságát és megbízhatóságát teljes mértékben figyelembe kell venni a szerkezeti tervezés és a gyártási folyamat során. Egy időben, figyelembe kell venni a jármű összeszerelési folyamatának ésszerűségét és a kábelköteg gyártási folyamatának lehetőségét és ésszerűségét is.

Az áram kábelköteg krimpelése

A vezetékek és a terminálok csatlakoztatásának két módja van: az egyik forrasztási csatlakozás, a másik pedig krimpelés. A korai gyártású autókábelek mindegyike használt forrasztási csatlakozást. Különösen akkor, ha a gyártási tétel kicsi, és a kábelköteg viszonylag egyszerű, ezt a csatlakozási folyamatot gyakran használják. Manapság, a legtöbb kábelköteg-gyártó a krimpelési eljárást alkalmazza. Előnyei a következők: egyszerű feldolgozási technológia, tömeggyártásra alkalmas; a kábelköteg megbízható érintkezési teljesítménye, hosszú élettartam, a munkakörnyezet megtisztítása, valamint a termelésben dolgozók testi és lelki egészségének biztosítása.

1.1 A krimpelés fogalma

A krimpelés nagyon fontos folyamat az autók kábelköteg-gyártásában. A krimpelés hatékony és megbízható módszer az elektromos vezetékek csatlakoztatására. A krimpelés fontos folyamat a kábelköteg-alkatrészek előállításában (áramkörök) nyersanyagokból (terminál, vezetékek és tömítések).

A krimpelés fontos folyamat, amely meghatározza a kapcsok és vezetékcsatlakozások elektromos és mechanikai tulajdonságait.

1.2 A krimpelés elve

A vezetékköteg-kapocs krimpelése a vezetékek és a kivezetések érintkezési felületeinek külső erő hatására történő erős kombinációjára utal. Az eljárást a présgép erejére támaszkodva érjük el a forma felső és alsó pengéjének préselésével (ábrán látható módon 1). Valójában ez a sorkapocs folyamata a szabad hajlítástól a korrigált hajlításig.2 A huzalvégek csupaszítása és hosszának meghatározása

2.1 Hámozási követelmények

Ahogy az ábrán látható 2, a krimpelt huzal végének csupaszításának meg kell felelnie a következő követelményeknek:

(1) Mérsékelt hosszúságú

(2) Törött rézhuzalok egyáltalán nem megengedettek

(3) Nem szabad megsérteni a vezeték eredeti alakját

Bár a különböző specifikációjú vezetékek és a különböző típusú kivezetések eltérő csupaszítási hosszt igényelnek, a sztrippelés minőségének meg kell felelnie a fenti követelményeknek. Csak így garantálható a következő folyamat – a vezetékek és kivezetések krimpelése.

2.2 Hosszúság meghatározása

A huzal végén lévő csupaszítási hossz meghatározása az ábrán látható 3, mm-ben. Csupaszítási hossz L=(0.5-1.0)+A+B/2

3 Préselje össze a vezetékeket és a kivezetéseket

Az autók kábelkötegében, a vezetékek és kivezetések krimpelési minősége nagyon fontos folyamat, amely közvetlenül összefügg a kábelköteg-szerelvény megbízhatóságával és az autó vezetésével.

3.1 A jó vagy rossz krimpelési minőséget meghatározó tényezők

(1) Jó elektromos tulajdonságok: alacsony és stabil elektromos impedancia; korrózióállóság.

(2) Jó mechanikai tulajdonságok: nagy húzóerő.

(3) Jó fizikai tulajdonságok: ésszerű magdeformáció; mérsékelt harangszáj; kis sorja; megfelelő krimpelési oldalarány.

3.2 A préselés megjelenési követelményei

(1) Annak a résznek, ahol a kapocs a vezetékmaghoz préselve van, felfelé ívelt ívszögnek kell lennie a vége közelében (A) a bőrhuzalból. Ezzel biztosítható, hogy a huzalmag ne sérüljön meg a préselési folyamat során, és ugyanakkor, a krimpelt huzalmag átmenete jó, és a B pozíció nem kötelező, ábrán látható módon 4(A).

(2) A préselt huzalmag elülső végének két követelménynek kell megfelelnie:

① A krimpelőfej látható, amely hatékonyabban tudja biztosítani a kapocs húzóerejét a préselés után és megfelel a mechanikai tulajdonságainak;

② A krimpelő csúcs nem nyúlhat be a kapocs ragasztási és önzáró területébe, ellenkező esetben befolyásolja a terminál és a burkolat összeszerelési teljesítményét, és megakadályozza a terminál megfelelő beszerelését a burkolatba. Egy időben, hatással lesz a hím és nőstény terminálisok ideális párosítására is, és néha az illeszkedő hüvelyek hiányos összeszereléséhez és reteszeléséhez vezet.

A krimpelőcsúcs hosszának értékét magának a kapocsnak a jellemzői határozzák meg. A különböző specifikációjú kapcsok eltérő numerikus követelményekkel rendelkeznek a kiálló hosszra vonatkozóan, és a különböző gyártók által tervezett kapcsok is eltérő követelményeket támasztanak a kiálló hosszra vonatkozóan. A kapocs krimpelési hosszának meghatározásához figyelembe kell venni a kapocs specifikációit. A kis méretű kapcsok rövidebb kiálló hosszúságúak a kis négyzet alakú vezetékek préselésénél. Ha nagy méretű kapcsokat nagy négyzet alakú vezetékekre présel, a krimpelőfej hossza viszonylag hosszabb. A kiálló fej hossza általában 0,5-1,0 mm. De a különböző gyártók eltérő követelményeket támasztanak. Például, A DELPHI 0,5-1,0 mm-es kiálló hosszúságot igényel; A YAZAKI 0,1-1,0 mm-es kiálló hosszt igényel; Az AMP 0,5-1,0 mm-es kiálló hosszt igényel; néhány pontosabb kivezetés 0,13-0,51 mm. A MOLEX megköveteli, hogy a kiálló hossz a vezetőmag külső átmérőjének kétszereséig látható legyen, és ne nyúlhasson be a kötési területre; A KET megköveteli, hogy a kiálló hossza 0-2,0 mm legyen; A JST megköveteli, hogy a kiálló hossznak láthatónak kell lennie. Ahogy az ábrán látható 4(b).

A vezeték magjának és szigetelésének egyszerre láthatónak kell lennie a préselt huzalmag hátsó végfelülete és a krimpelt szigetelés elülső része között. Általában, legjobb, ha a huzalszigetelés végfelülete a nyílás közepén van, de abszolút nem megengedett, hogy a vezetékmag és a szigetelés ne legyen látható. Ahogy az ábrán látható 4(c).

(4) A sajtolás után a kivezetés extrudálható és deformálódhat, ami az illeszkedő rész deformálódását okozza, de meg kell felelnie ábra 4(d) (felső és alsó deformáció), 4(e) (bal és jobb oldali deformáció), és 4(f) (torziós deformáció) követelményeknek.

3.3 Keresztmetszet-vizsgálat a kapocs krimpelés után

A kutatások azt mutatják, hogy amikor a penge meghatározott, ábra szerint a krimpelési magasság összefüggésben van az elektromos és mechanikai tulajdonságokkal 5. Látható, hogy a krimpelési magasság növekedésével, az elektromos és mechanikai tulajdonságok nem mindig nőnek. Egy bizonyos területen, az elektromos és mechanikai tulajdonságok elérik optimumukat, majd fokozatosan csökkennek.

A présforma beállítása után az egyes vezetékekhez és a kábelköteg kivezetéséhez, keresztmetszeti vizsgálat szükséges. A keresztmetszeti vizsgálat célja ésszerű krimpelési magasság megtalálása az optimális elektromos és mechanikai tulajdonságok eléréséhez.

Konkrét módszerek: Miután a próbadarab átment a szemrevételezésen, a próbadarabot levágjuk, föld, pácolás és egyéb kapcsolódó műveletek sorrendben a speciális profilelemző berendezésen. Végül, figyelje meg a keresztmetszetet mikroszkóp alatt legalább 20 szoros nagyítást és fényképeket készíteni.

Jegyzet: A próbadarab vágási részét a terminál fejéhez közel kell kiválasztani. Ha a terminál erősítő bordákkal rendelkezik, a vágási helyzetnek kerülnie kell az erősítő bordákat, ábrán látható módon 6.

(1) Ábra 7(A) az ideális krimpelő szakasz. Jellemzői, hogy a préselő szárnyak zártak, a préselő szárnyak szimmetrikusak, minden magvezeték deformálódott, a préselő szárnyak nem ütik a falat vagy az alját, a terminál anyagán nincsenek repedések, és a sorja mérsékelt. Ily módon, mivel a huzalmagok között nincs rés, levegő nem jut be könnyen, így elkerülhető a rossz érintkezés, amelyet a huzalmag felületének oxidációja vagy a levegőben lévő savas anyagokkal való érintkezés okoz.

(2) Ábra 7(b) azt mutatja, hogy a vezeték keresztmetszeti területének specifikációja nem egyezik a krimpelési termináléval. Ha a vezeték keresztmetszete nagy és a kivezetés farok mérete kicsi, a kivezetés nem tudja teljesen lezárni a vezetéket a krimpelés után, és még az egyes vezetékmagok is szabaddá válnak a terminálon kívül, ábra bal oldalán látható módon 7(b); amikor a vezeték keresztmetszete kicsi és a kivezetés Amikor a kapocsvég mérete nagy, a csatlakozóvég túlzottan felkunkorodik, és a csatlakoztatás után hozzáér az alsó vagy oldalfalhoz, ábra jobb oldali képén látható módon 7(b).

(3) Ábra 7(c) azt mutatja, hogy a krimpelés hibáját a krimpelési magasság nem megfelelő beállítása okozza. Ha a krimpelési magasság túl magasra van állítva, a huzalmag hibásan préselhető, ami rossz érintkezést eredményez a vezeték és a terminál között. ábra bal oldali képén látható módon 7(c). Ha a krimpelési magasság túl alacsonyra van állítva, a krimpelés túl kemény lesz, a terminál alja vékony lesz, az éles sarkok mindkét oldalon túl nagyok lesznek, és a terminál szilárdsága megsérül.

(4) Ábra 7(d) minősíthetetlen krimpelést mutat, amelyet nem minősített présforma vagy a présforma nem megfelelő beállítása okoz. Amikor a krimpelőformát aszimmetrikusan balról jobbra állítják, vagy a formát aszimmetrikusan készítik, ez azt okozza, hogy a kivezetés egyik oldalának teteje túlságosan a huzalmagba tekerődik, ábra bal oldali képén látható módon 7(d). Ha a krimpelőszerszám nincs megfelelően beállítva, a kivezetések alsó sarkai is megrepednek, és a két oldal alja aszimmetrikus lesz.

3.4 Vezetékek és kapcsok krimpelési minőségének feszültségvizsgálata

A kábelköteg-kapcsok krimpelésénél a leggyakoribb és intuitív minőségellenőrzési módszer a feszültségvizsgálat. A húzószilárdság-vizsgálati szabványok a különböző vezeték-keresztmetszeti területek és a kapcsok különböző specifikációinak krimpelése után a táblázatban láthatók. 1.

3.5 Huzalszigetelés és sorkapcsok krimpelése

A vezetékek és kapcsok krimpelési technológiája magában foglalja a vezetékek szigetelő részének és a kapcsok krimpelését is. Egyetlen vezeték krimpelésén kívül, van még két vagy több vezeték krimpelése. A speciális vizsgálati módszerek vágási szakaszokat is alkalmaznak az ellenőrzéshez. A közönséges bőrhuzalos préselés szabványa az ábrán látható 8.

A kép bal oldali oszlopában a keresztmetszetek láthatók jó krimpeléssel. Az a követelmény, hogy a krimpelés szimmetrikus legyen, a műanyag bőr nem sérül, és a préselő szárnyak körülveszik a műanyag huzalt, hogy megfelelő szilárdságú támaszt nyújtsanak.

(2) A kép jobb oldalán található két oszlopban a préselt részek minősíthetetlenek. Nagyjából a következő helyzetekre osztható:

① A kivezetések és vezetékek préselési folyamata során, ha a krimpelőforma túl alacsonyra van állítva, a szigetelést átnyomják a terminál tetején, ábrán látható módon 8(A). Ez könnyen károsíthatja a vezeték magját. Ezért, ennek a krimpelésnek a minősége nem megfelelő.

② A kivezetések és vezetékek préselési folyamata során, ha a krimpelőforma túl magasra van állítva, a vezetékek szigetelése nem lesz préselve szorosan, ábrán látható módon 8(b). Az ilyen típusú krimpelés alkalmazása során, a vezetékmag és a kivezetés közötti préselés gyökere könnyen eltörhető. Ezért, ez a fajta krimpelés is minősíthetetlen krimpelés.

A fenti elemzésből nem nehéz belátni, hogy a krimpelő kapcsolatok az ábra 8(c), (d), (e), (f), (g), és (h) mind minősítetlen krimpelő csatlakozások.

Meg kell jegyezni, hogy a kettős vezetékek U-alakú és laminált krimpelésénél, ha a két vezeték keresztmetszete eltérő. A préselési folyamat során, a kisebb keresztmetszeti terület alul, a nagyobb keresztmetszet pedig felül legyen.

A fent említett gyakorikon kívül, van néhány más krimpelési módszer is a szigetelő részhez, ábrán látható módon 9, és az elbírálási kritériumok megegyeznek a fentiekkel.

A szigetelés krimpelésébe beletartozik a szigetelés krimpelése is, tömítőgyűrűk és kivezetések. A konkrét követelmények a következők: szilárd alátámasztást biztosít a tömítőgyűrűnek; a tömítőgyűrű nyakán és bordáin nincsenek karcolások vagy vágások; a műanyag huzalpréselő szárnyak nem hatolhatnak át a tömítőgyűrű nyakán.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt