自動車用ワイヤーハーネスのコスト分析

私. コスト構造

直接材料費 (を説明する 76%-80%)

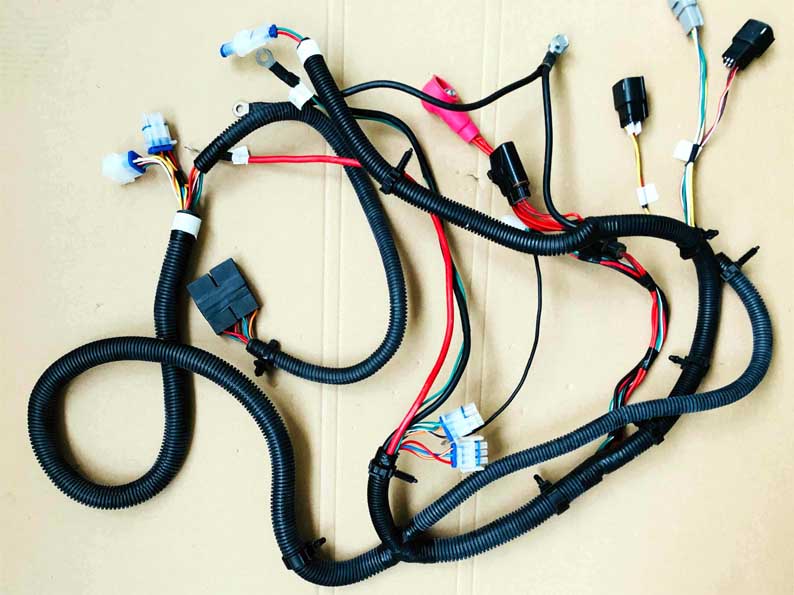

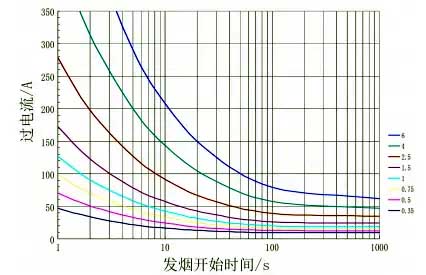

ワイヤー: 芯材は銅です, コストは約 38% ~ 86% を占めます25. 銅価格の変動は総コストに直接影響します (現在の銅価格は約 65,000 人民元/トン, アルミの価格は 18,000 人民元/トン, アルミ線のコストはたったの 1/4 銅線の). コネクタ: プラスチックシェルが入っています (PA66/PBT素材) と金属端子, 防水コネクタシェルの射出成形コストは約 0.8 人民元/個. その他の素材: シース, ターミナル, シール, 等, 調達は約18%~29%. 直接人件費 (を説明する 13%-20%)

70% 製造プロセスの一部を手動で完了する必要がある, 組み立てを含む, テストとその他のリンク, そしてプロセスが複雑になるにつれて人件費の割合が増加します. 原材料費:

銅, アルミニウム, プラスチックコンパウンドは必須の材料です, そしてその価格は変動します, 全体的なコストに影響を与える.

製造コスト:

これらには生産労働も含まれます, 機械, ハーネス設計の複雑さ, 生産時間とコストに大きな影響を与える可能性があります.

その他の費用:

これには管理費も含まれます, 開発サポート, そして交通費も.

人件費:

手動組み立て, 特に複雑なハーネスの場合, 労働集約的で高価になる可能性がある, 全体のコストに貢献する, Quoraでのディスカッションによると.

複雑さの管理コスト:

ハーネス設計のバリエーションとそれらのバリエーションの管理の複雑さにより、開発コストと生産コストが増加する可能性があります, シーメンスのホワイトペーパーによると.

自動車用ワイヤーハーネスのコストの分析

その他の費用

製造コスト, R&Dシェアリング, 輸送と倉庫保管, 品質コスト, 税利益は約7%~10%を占めます.

ii. 主な影響要因「材料の選択」

銅線をアルミニウム線に置き換えると、材料費を削減できます。 75%, ただし、導電性と安全性リスクのバランスを取る必要があります.

FPC配線技術 (厚さ0.8~1.2mm) ワイヤーハーネスの薄型化と組立工程の短縮が可能, 人件費の削減.

「プロセスの複雑さ」

ワイヤーハーネスの分岐数と電線の長さ (予備マージンが必要です) 使用される銅の量に直接影響します. 例えば, 特定のモデルのメインワイヤーハーネスには4.5kgの無酸素銅線が必要です, そして銅は 38% 総費用のうち.

ワイヤ径が異なるとワイヤのコストが大幅に異なります (例えば, 0.35mm² ワイヤの単価は 42% 1.5mm²未満).

メンテナンスと交換のコスト

ギアボックスワイヤーハーネス交換の費用幅は大きい: について 800-1000 元 (労働時間を除く) 一般の修理工場向け, と4Sショップオリジナルパーツ + 労働時間に達する可能性があります 2400 元.

iii. 業界のコスト最適化の方向性

技術革新: FPC配線集積回路設計を採用し、従来のワイヤーハーネスの複雑な配線を軽減します。. 1.

軽量化とコスト削減の相乗効果: 重要でない部品にはアルミニウム線を使用し、構造部品には高強度アルミニウム合金を使用して、さらなる軽量化スペースを実現.

Automation Upgrade: ワイヤの開口と圧着のプロセスの自動化率を向上させ、手動への依存を削減します.

IV. 典型的なケース「高級車のワイヤーハーネスのコスト」: 低圧ワイヤーハーネスの価値は次のとおりです。 5,000 車両1台あたり元, 通常のモデルをはるかに超えた (2,000-5,000 元).

「Xiaomi Auto論争」: アルミニウム線の代替銅線ソリューションは約 3,480 モデルごとに元, しかし、軽量化効果と安全性については疑問が生じます.

(注記: 上記のコスト データは、市場状況と公開情報に基づいています。 2025.)

中国の自動車ワイヤーハーネスメーカーおよびサプライヤー

市場動向と考慮事項:

世界市場の成長:

自動車用ワイヤーハーネス市場は一貫した成長を遂げています, 自動車生産の増加と先進機能への需要が原動力となっている.

地域の優位性:

アジア太平洋地域, 特に中国, 強力な自動車製造基盤と低い人件費により市場を独占.

電気自動車の影響:

電気自動車の台頭 (EVS) ワイヤーハーネスの新たなチャンスを生み出しています, しかし同時に新たな課題も導入, 高電圧システムの必要性やさまざまな材料要件など, IMARCグループのレポートによると.

製造における自動化:

コスト削減のためにワイヤーハーネス生産の自動化がますます重要になっています, 効率を向上させる, 現代の車両のますます複雑化に対処します.

要約すれば, 自動車用ワイヤーハーネスのコストは、材料コストの複雑な相互作用によって決まります。, 製造費用, 労働, およびその他の要因. 世界市場は成長しています, アジア太平洋地域が支配的, EVの台頭は業界に新たな機会と課題をもたらしています.

前回の記事「ワイヤーハーネスの材料費に占める割合の話」から、ワイヤーハーネスの材料費が約1000万円を占めていることがわかりました。 65% ワイヤーハーネスの総コストのうち. 設計段階では, ワイヤーハーネスのコストは、主にワイヤーハーネス設計の最適化によって削減できます。. 後期では, ワイヤーハーネスのコストは、主にワイヤーハーネスサプライヤーの製造プロセスの最適化と価格比較によって削減されます。.

研究によると、 80% 製品コストの一部は設計段階で決定されます. したがって, 多くの企業がこれに注目するために多大なエネルギーを投資してきました。 80% 確立されたコスト, R に先立ってさらなるコスト削減方法を模索中です。&D製品が量産に入ります. したがって, 自動車用ワイヤーハーネスの設計段階でコスト削減の研究と応用を行い、ワイヤーハーネスのコストをさらに最適化することは非常に重要です。.

ワイヤーハーネスエンジニアの詳細: プラットフォームと標準化された設計, アーキテクチャの最適化とコントローラーの統合, ワイヤーハーネスレイアウトの最適化, ワイヤーハーネスの技術革新, 1対多のマテリアルとローカリゼーション. VAVEもそうだけど 6 ワイヤーハーネス設計段階でのコスト削減手法. 車両開発プロジェクトにも応用, コスト削減効果は大きい.

自動車用低圧ワイヤーハーネスのコスト最適化

プラットフォームと標準化された設計

製品コストを削減し、開発サイクルを短縮するために, プラットフォーム設計は自動車会社にとって重要なコスト削減策の 1 つとなっている. ワイヤーハーネス接続による, 電化製品のワイヤーハーネスインターフェイスと穴位置定義プラットフォームを促進できます. ワイヤーハーネス材料と設計ソリューションのプラットフォーム化を継続的に推進, ワイヤーハーネスの部品を統一し構造を簡素化, これにより、設計の標準化が向上し、エンジニアの設計の恣意性が軽減されます。. 異なるモデルは、ワイヤーハーネスの二次コンポーネントを可能な限り共有する必要があります。. ワイヤー ハーネス コンポーネントのデータベースを確立し、特別な新しいコンポーネントの開発を避けるために既存のプラットフォーム コンポーネントを使用するように努めます。. ワイヤーハーネス部品の統一により需要を集中可能, これはコンポーネントの調達に役立ち、交渉材料が増えます。. 継続的なプラットフォーム最適化設計後, フロントキャビン電気ボックスの共通化率, ダッシュボードの電気ボックス, ワイヤリング ハーネス コネクタおよびワイヤリング ハーネス アクセサリが到達しました 100%. 部品とコネクタに関して, 合計があります 312 部品とコンポーネントのカテゴリ, 208 そのうちプラットフォームベースのもの, そしてプラットフォームベースの割合は 67%.

最適化前, 合計がありました 5 PFB電気箱の種類, 含む 4 タイル張りタイプと 1 横置きタイプ. 最適化後, だけがありました 3 種類. 以下は、特定のプラットフォーム プロジェクトにおける PFB 電気ボックスのプラットフォーム設計最適化の事例です。. 図に示すように、3 種類の PFB 電気ボックスが 1 つのタイプに統合され、最適化されています。 3.

アーキテクチャの最適化とコントローラーの統合

自動車アーキテクチャの継続的な最適化は、自動車の性能を向上させるだけではありません, 生産コストも削減できます. 電気アーキテクチャの最適化を促進すると、ワイヤーハーネス構造を効果的に簡素化できます。. 電気部品の数が増えるほど, ハーネスが長ければ長いほど. 電気機器の統合を推進することで、コネクタやワイヤーハーネスの分岐数を削減できる. 電気自動車プロジェクトを例に挙げると, 高電圧電気アーキテクチャが最適化されました, 高圧ワイヤーハーネスのコストと品質が大幅に削減されました。. 自動車のアーキテクチャが最適化された後, 高圧ワイヤーハーネスの長さが従来より短縮されます。 22 メートルから 9 m, 質量はから減少します 13.5 kgから 4.8 kg, 高圧ワイヤーハーネスのコストは大幅に削減されます。 41%, 図に示すように 4 そして 5.

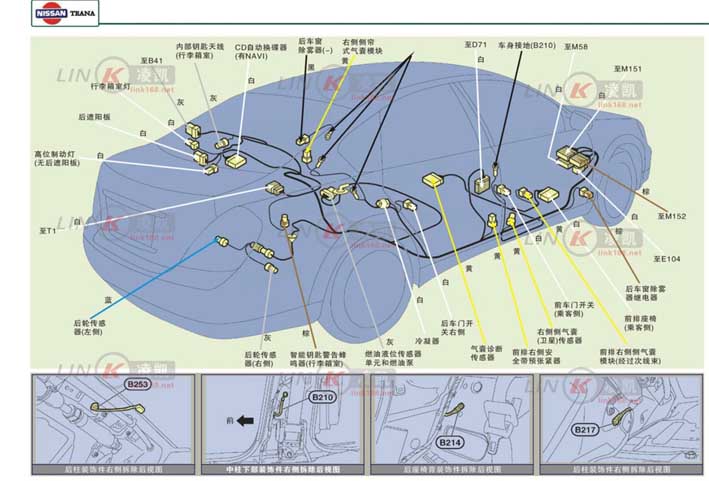

ワイヤーハーネスレイアウトの最適化

車内には多数の電装品が使用され、配線スペースが狭いため、, ワイヤーハーネスのレイアウトの難しさは増加し続けています. 自動車用ワイヤーハーネスの設計・レイアウトに, ワイヤーハーネスは安全で安定している必要があります, 材料を保存する, スペースを節約する, 組み立てとメンテナンスが簡単です. 電化製品のレイアウトの均一性をさらに向上, 固定材の種類を減らす, 保護パネルの使用を減らし、簡素化します。. 熱源を避け、断熱材の使用量を減らすことで、ワイヤーハーネスの方向とレイアウトを最適化できます。. 電気部品のレイアウトを最適化することで、ワイヤーハーネスの経路を短縮および簡素化できます。. 数字 6 そして 7 特定のプロジェクトのワイヤリング ハーネス レイアウトの最適化の前後を示す. A コンポーネントの配置位置は変わりません, そして本体は180°回転します. アンテナインターフェースコネクタが2つの2PINコネクタから4つの1PINコネクタに変更されました。, そのうち 3 つの 1PIN コネクタはコンポーネント A に直接接続されています, もう1つはワイヤーハーネスに接続されています. ワイヤーハーネスの削減 3 細い線材用 3 コンポーネント A に接続されたアンテナ ループ, 長さは約1メートルです, ワイヤーハーネスフィーダーが短くなります. このレイアウト最適化による総コスト削減額はおよそ $4.6.

ワイヤーハーネス技術の革新

ワイヤーハーネス材料に新技術を導入することで, デザインとプロセス, ワイヤーハーネスの軽量化とコスト削減が可能. 例えば, リレーやヒューズの小型化技術を応用し、, 電気ボックスの総コストが約約削減されます 29.5 元. 別の例としては, 同じインピーダンス条件下で, アルミニウム導体は銅導体より質量が小さい (表を参照 1). アルミ線や細径線の採用により外径が小さく軽量化, 自動車用ワイヤーハーネスの軽量化とコスト削減が可能. 自動車用ワイヤーハーネスのコストの大部分を占める電線のコスト, そして 0.13 mm2 合金線、またはそれ以下の小さな角線が推奨されます。. の応用 0.13 mm2合金ワイヤーは車両全体の軽量化に非常に重要です. とあるプロジェクトで, の 48 Vバッテリーワイヤーハーネス使用 35 最適化前の mm2 銅線, しかし、それらを次のように置き換えました 50 最適化後の mm2 アルミニウム線. 長さは約 4 m, そして重量は次のように軽減されます 224 グラム/メートル. 総重量の削減 896 gを達成しました, そしてコストは約削減されました 30 元, 図に示すように 8.

マテリアルの 1 対多とローカリゼーション

以前の技術的解決策は 1 つのタイプの秒に対応します- および第 3 レベルのマテリアル, 同じマテリアルの 1 対多のモデルに変換されています, 「選択リソースライブラリ」を一次サプライヤーに提供. 外資系ワイヤーハーネス工場や現地ワイヤーハーネス工場は、独自の調達システムに基づいて低コストの材料を選択し、ワイヤーハーネスサプライヤーの交渉力を高め、サプライチェーンの安定性を向上させます。. アース端子などの1対多ソリューション, 熱収縮チューブ, ヒューズ, コルゲートチューブや普通電線はすでに導入されている. あるプロジェクトの布製カフスを例にすると, 同じ直径の布ベースのカフスは 3 つの異なるブランドから選択して交換可能, 表に示すように 2. 二次材料、三次材料の国産化率を高め、材料費を削減することが、多くの部品やコンポーネントの主なコスト削減策となっています。. 国内コネクタのインテリジェンスレベルが向上し続けるにつれて, 技術革新を続ける国内コネクタメーカー, 国産コネクタの品質はますます向上しています. 輸入コネクタは一般に高価で納期が長いため, 国内コネクタブランドの注目が高まる. 品質を確保しながら, 多くの車種プロジェクトのワイヤーハーネスは、一部の外国所有コネクタを国産コネクタに置き換えて使用しています。, ワイヤーハーネス材料コストの削減とサプライチェーンの供給安定性の向上. プロジェクト内の一部のコネクタとアクセサリは、Hulian や Aohai などの国内ブランドに置き換えられています。, 表に示すように 3.

VAVE はコストを削減します

現在のところ, 自動車会社は VAVE のコスト削減をますます意識するようになっています. VAVE のコスト削減活動により、ワイヤーハーネスのコストが効果的に削減され、製品の費用対効果が向上します。. 大量生産後に VAVE を実装するのはより困難でコストがかかるため, 設計段階での VAVE の適用により多くの注意が払われるようになりました。. 現在のところ, プロジェクトチームの定例会議の仕組みをフル活用, すべての関連部門が VAVE 活動に全面的に関与しています. VAVE計画の具体的な施策や内容を各部門の担当技術者に周知させる, 効果的なワイヤーハーネス提案の推進と実施に積極的に協力します。. ワイヤーハーネスVAVEの提案と実現には、ワイヤーハーネスサプライヤーの積極的な参加と協力が不可欠です。. ワイヤー ハーネス設計部門は、ワイヤー ハーネス サプライヤーと定期的にプロジェクト会議を開催し、VAVE ソリューションを交換し、進捗状況をフォローアップします。, VAVE ソリューションの導入を効果的に推進する.

ワイヤーハーネス設計部門は、VAVE 計画が確実にフラットに策定されるようにするために、VAVE 記録シートを作成しました。. プロジェクトごとに, プロジェクト独自の VAVEcheck リストは VAVE レコード テーブルに基づいてコンパイルされます. 各バルブの図面は、VAVE チェックリストに従ってレビューされます。. 合計があります 12 VAVE テーブルの最適化タイプのタイプ. ある車種を例に挙げると, 設計段階での VAVE の継続的な最適化による, 車両用ワイヤーハーネスの材料費を約30%削減 11%. このモデルのボディワイヤーハーネスと天井ワイヤーハーネスを例にとると、, VAVE 最適化前のオリジナルのワイヤリング ハーネス ソリューションは、天井のワイヤリング ハーネスを車体のワイヤリング ハーネスから分離し、2 組のワイヤリング ハーネスを介してそれらをインライン接続して 2 つの独立したワイヤリング ハーネスを形成していました。. コンポーネントの個別管理と個別組み立ては、コストと品質の観点から最適な設計ソリューションではありません. 既存のレイアウト条件の場合, VAVE 分析とあらゆる側面を総合的に考慮した後, 天井ワイヤーハーネスは本体ワイヤーハーネスに統合可能. 無天井ワイヤーハーネスのコンポーネントを統合した後, 管理するコンポーネントが 1 つ減り、工具コストを削減できます. VAVE後、天井ワイヤーハーネスとボディーワイヤーハーネスを結合後, 図に示すように、天井のワイヤーハーネスはありません。 9 と図 10. VAVE 最適化による, コストが削減される $3 そして質量は次のように減少します 0. 1 kg/単位. ツールのマージ後, 工具コストが約削減されます $6,000.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt