接続ハーネス端子の圧着品質検査は、外観など多面的に総合的に評価する必要があります。, サイズ, 機械的特性, 電気特性と環境適応性. 具体的な検査項目は以下の通りです:

1. 外観検査

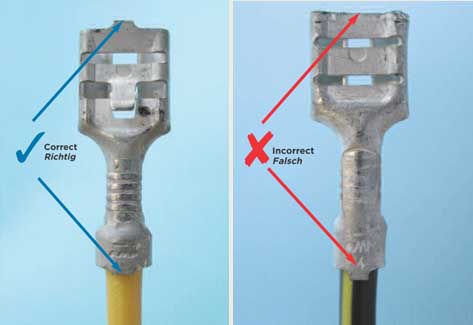

「端末の完全性」: 端子が曲がっていないか確認してください, 圧着後に機械的損傷がないことを確認するために、変形または亀裂がないか確認してください.

絶縁層のステータス: 絶縁層の貫通や絶縁の押し出し変形を避けるために、絶縁圧着が正しく巻かれているかどうかを確認してください.

バリコントロール: 圧着翼の端のバリの高さは、材料の厚さの 1 倍以下である必要があります。, 幅は材料の厚さの 0.5 倍以下である必要があります.

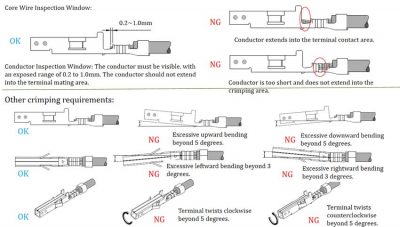

ブラシの可視性: 金属線が入っていることを確認してください (ブラシ) 圧着後に電線芯が見え、コネクタ内部に侵入しません.

ワイヤーハーネスや圧着端子の観察と定量評価 – 導体と芯線

2. 寸法パラメータの検査

クリンプハイト: 端子や金型のマニュアルに従って調整してください, そして公差範囲は標準表の要件を満たさなければなりません.

圧着幅: 測定可能な圧着幅 (CWM) 1Cw〜1.1Cwの間で制御する必要があります, 許容差はメーカーの仕様を指します. サポート角度: 垂直線に対する導体圧着翼の接線の最大角度は ≤30°.

サポート高さ: 圧着翼の相互支持高さは材料厚さの ≥1/4、≥0.1mm.

剥離長さ: 式に従って計算されます (L=0.5~1.0+A+B/2), ワイヤーの端に断線や形状の損傷がないことを確認してください.

自動車用ワイヤーハーネス端子の圧着・圧着品質検査

重要な検査ポイント:

端末の完全性:

損傷の兆候がないか調べます, 曲げ, または端末自体の変形, 圧着中の潜在的な問題を示します.

絶縁圧着:

絶縁体が端子に適切に巻き付けられていることを確認してください, ワイヤーや絶縁体に穴を開けずに.

ワイヤストランドの配置:

より線が端子バレル内に完全に固定されていることを確認します。, 圧着領域を超えてストランドが突き出ていないこと.

ベルマウス:

鐘の口 (端子バレルのフレアエッジ) 表示され、適切に形成されている必要があります, 良好な接続を確保する.

クリンプハイト:

圧着高さは端子と電線サイズの規定範囲内にしてください。, 適切な圧縮を示す.

検査方法:

目視検査:

虫眼鏡または顕微鏡を使用して、圧着に欠陥がないか詳しく検査できます。.

引張力試験:

制御された引っ張り力を圧着ワイヤに加え、抵抗を測定して圧着の強さを決定します.

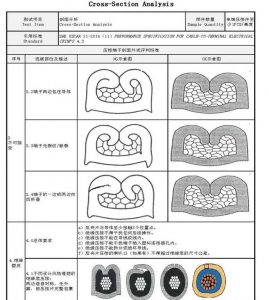

断面解析:

圧着端子を切断して断面を検査すると、内部欠陥や不適切な圧着が見つかる可能性があります.

曲げ試験:

ワイヤを数回曲げて、絶縁圧着の安定性を評価します.

電気試験:

導通テスターを使用して、電気的な断線やショートがないか確認します.

基準とガイドライン:

IPC や WHMA などの業界標準は、圧着品質のガイドラインを提供します, 引っ張り力の要件とクリンプハイトの仕様を含む.

一貫した信頼性の高い圧着品質を確保するには、特定の圧着ツールと技術を使用する必要があります。.

正確で信頼性の高い圧着を維持するには、圧着工具の定期的な校正が不可欠です.

iii. 機械的性能試験「引抜力試験」: 標準の引張試験を通じて圧着強度を検証し、端子がハーネスにしっかりと接続されていることを確認します.

圧着翼の対称性: 圧着翼は完全に対称でなくても構いません, ただし、端部の距離は材料の厚さの 1 倍以下である必要があります.

IV. 電気的性能試験「抵抗試験」: 圧着点の抵抗を測定して、電気接続が低インピーダンスで安定していることを確認します.

電圧降下試験: プロファイル分析と組み合わせる, 圧着点の導電率が要件を満たしているかどうかを確認します.

5. 環境適応性検証

耐環境性試験: 高温をシミュレートする, 腐食環境や湿気の多い環境での防水性の評価, 圧着点の耐熱性と耐食性.

6. その他の注意事項

ツールマッチング: 不適切な工具による圧着不良を避けるために、端子モデルに適合する圧着ダイスを使用してください。.

スタッフ操作仕様: 未熟な技術による圧着位置のズレや歪みを軽減するため、新入社員の教育を強化します.

自動車用ワイヤーハーネスおよび圧着端子の電気的性能

以上のような体系的な検査を経て、, 端子圧着の信頼性と製品寿命を効果的に保証できます。, 接続障害によるシステムリスクを軽減できます.

この記事では主に技術要件を紹介します, 端子圧着品質の図と試験方法, グラフィックとテキストの標準だけでなく. YAXUN ワイヤーハーネス エンジニアの Web サイトをブックマークすることをお勧めします。.

ワイヤーハーネス端子の導体圧着:

端子圧着ベルマウス: 導体圧着部の両端または絶縁体の端付近にベルマウスが付いています。. 長さは0.1mm~圧着部の長さの1/5の間です。.

線心固定: すべてのワイヤーコア (導体) 導体圧着エリアに保管されます. 芯線の断線は以下の基準を満たします。: 20 コア以下では破損なし, 未満 5% のために >20 コア, コアが飛び出すこともありません.

ワイヤーハーネスの前芯が露出している: 導体圧着エリアの前面にワイヤコアの端が見えます. フロントコアの露出長は0.5~1.5mmで、端子のフィット感には影響しません。.

注記: フラグ端子では使用できません.

導体圧着: 導体圧着部もきれいに圧着されています, 芯の露出や中間の縫い目の損傷などの問題はありません. カール爪ズレ量≦0.3mn.

ワイヤーハーネス端子の絶縁圧着

絶縁スキンの長さ: 絶縁圧着部と導体圧着部の間に絶縁皮膜と芯線が見えます, 絶縁皮膜の長さは >1/3c~≤1C. 注記: 絶縁長=1Cで導体圧着部に接触している場合, 絶縁体の端を押し戻すと、ワイヤーコアが観察できます.

絶縁圧着: 絶縁圧着部と絶縁皮膜が良好に適合, 変形なし, カール爪のズレが0.3mm以下であること.

接続ハーネス端子の圧着品質検査

端子変形:

端子が上下に曲がっている: 端子嵌合部と圧着部は真っ直ぐです, 曲げ角度は≤3°です.

端子が左右に曲がっている: 端子嵌合部は圧着部の中心軸と一致しています, 偏角は≤5°です.

ねじれ: 絶縁圧着の中心の継ぎ目は導体圧着の軸と一致しています, ねじれの程度は 5°以下でなければなりません.

絶縁曲げ固定端子用, 導体圧着部から50mmの距離, 絶縁体曲げ試験を5サイクル実行する (45°曲げ → 逆方向に90°曲げ → リセット, 一つのサイクルとして) 図によると 3. テスト中にリードに引っ張り力がかからない. テスト後, 絶縁圧着は良好で、絶縁皮膜が絶縁圧着部から外れませんでした。.

(2) 絶縁圧着部

(3) 圧着高さと幅の測定方法: 圧着幅はノギスで測定します (正確さ: 1/100); クリンプハイトはクリンプハイトマイクロメーターで測定されます (正確さ: 1/1000), 図に示すように 5.

(4) プロファイル解析手法

• 特別な切断装置を使用して、図に従って導体圧着領域と絶縁圧着領域をそれぞれ切断します。 6. カットするとき, 圧着エリアの中央で縦方向と縦方向にカットします。, そして溝を避けてください (補強リブ) 導体圧着部内.

・切断面は平らで変形が無いこと。, そしてカールは開いてはいけません.

・カット後, セクションを研磨してバリを取り除きます. 磨くとき, セクションを傷つけないように注意してください (カーリングなどの, ひび割れ, 等).

・研磨部分は塩化第二鉄溶液でコーティングされています。 (コンテンツ: 35%-45%) 電線の芯線や端子壁の輪郭を鮮明に表示.

• 電子顕微鏡と校正済みプロファイル解析ソフトウェアを使用して、プロファイルの関連パラメータを分析および測定します。.

注記: 端子の固定や切断が難しい場合, 研磨時に断面変形やカールなどの問題が発生する, 研磨前に端子を樹脂で固めることができます.

(2) 引張試験方法

・図の試験方法によると 7, 絶縁圧着を解除します, 導体圧着エリアから約 200mm 離れた絶縁体を取り外します。, 導体端を導体に逆溶接してストレッチリングを形成します.

・専用クランプで端子を固定し、リード線と導体の圧着部を真っ直ぐな状態に保った後, テンションリングの引張試験を実施します.

• テスト中に爆発力を使用しないでください。. 試験は引張試験機で行うことができます, ミシンヘッドの移動速度は25〜50mm/minです。. テスト中, 導体の最大引張力値を観察し記録する, 線径の規定に適合するもの.

• 二重線の圧縮は各導体で 1 つずつテストする必要があります。.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt