電源ケーブルと信号ケーブルの信頼性は、電子機器の安定性と寿命に直接影響します。. その解析は材料など多面的に行う必要がある, デザイン, 環境適応力, シグナルインテグリティ. 主な分析ポイントは次のとおりです:

1. 材料と構造の設計

導体および絶縁材料の選択

導体には高導電性および耐腐食性の材料を使用する必要がある (銅合金など), 過負荷による経年劣化を避けるために、電流容量と温度上昇の関係に注意してください.

絶縁材料は高温耐性の要件を満たさなければなりません, 難燃性と耐化学腐食性, シリコーンやポリテトラフルオロエチレンなど (PTFE).

電力の信頼性分析 & 信号接続ケーブル

機械構造設計

ロック構造の最適化によりプラグインの寿命を向上させる必要がある (スナップオンコネクタなど) 耐振動性と耐衝撃性を向上させるため⌘.

冗長設計 (ツイストペアまたはデュアル電源など) 単一点障害のリスクを軽減できる.

2. 環境適応性

温度と湿度の影響

高温環境では断熱材の劣化が早まる可能性があります, 低温では導体の脆化が起こりやすい, 性能は高温および低温サイクル試験を通じて検証する必要があります.

高湿度環境では, 保護レベル (IP67など) 防湿コーティングやシール構造による改善が必要.

環境要因:

温度などの要因の影響を考慮した分析, ショック, 振動, ケーブルの性能に影響を与える湿度.

材料特性:

導体の材料の選択, 絶縁体, 外装はケーブルの信頼性に大きく影響します.

製造工程:

信頼性の高いケーブル構造を確保するには、品質管理と製造基準の順守が重要です.

テストとシミュレーション:

各種試験, 寿命試験も含めて, 環境チャンバー試験, および数値シミュレーション, ケーブルの性能を評価し、潜在的な故障を予測するために使用されます。.

障害の位置特定:

電源ケーブル用, 障害の位置特定は重要な側面です, 特に単芯ケーブルの診断がより困難な高電圧システムでは.

データ駆動型の手法:

過去の故障データを分析すると、パターンを特定するのに役立ちます, 将来の失敗を予測する, メンテナンス戦略を通知します.

エレクトロマイグレーション:

集積回路において, エレクトロマイグレーション (EM) 長期にわたって相互接続の整合性を確保するには、分析が不可欠です.

電源ケーブルとデータケーブルの分離:

場合によっては, 干渉を最小限に抑えるには、電源ケーブルとデータケーブルの間に一定の距離を維持することが不可欠です, 特にネットワークアプリケーションでは.

信頼性が重要な理由:

安定した信号伝送:

信頼性の高いコネクタにより安定した信号伝送が保証されます, さまざまな用途に不可欠な.

信頼性の高い電源供給:

信頼性の高い電源ケーブルは、停電を防ぎ、システムの安全かつ効率的な動作を確保するために不可欠です。.

コストの削減:

信頼性分析は、潜在的な障害点を特定して軽減するのに役立ちます, メンテナンスコストとダウンタイムの削減につながります.

安全性:

信頼性の高いケーブルは安全性にとって非常に重要です, 特に高電圧電力システムを含むアプリケーションで.

こういった側面を理解することで、, エンジニアとメーカーが設計できる, 製造, 電源および信号接続ケーブルを可能な限り高い信頼性で維持します。.

振動と機械的応力

動的振動試験では、実際の動作条件をシミュレートして、振動条件下でコネクタの接触抵抗が安定していることを確認する必要があります。.

iii. シグナルインテグリティ解析

電磁干渉 (エミ) 保護

シールド設計 (金属編組やツイストペアなど) 信号に対する外部電磁場の干渉を軽減できます 38.

接地設計では、一般的な接地ループノイズを回避し、スター接地または独立した接地戦略を採用する必要があります。 .

インピーダンスマッチングとノイズ抑制

信号線は一貫した特性インピーダンスを維持する必要があります, 終端抵抗またはフィルタコンデンサを使用して高周波ノイズを抑制します .

IV. 信頼性試験の検証

静的テスト

電源が入っていない時の絶縁インピーダンスを測定します (電源線からアースまでのインピーダンスなど) 電源投入後の静的電圧の安定性 .

動的テスト

動的負荷試験: さまざまな負荷の下での電圧変動とリップルを監視 (無負荷, 全負荷) (オシロスコープの帯域幅は 20MHz に制限されています) . 電源ノイズ試験: 空間結合ノイズ干渉を軽減するために、アース スプリングを使用して近くにアースしてください。.

寿命と耐久性テスト

プラグインとプルアウトのテストを繰り返すことで機械的寿命を検証, 電源オンおよび電源オフのサイクルテストで長期安定性を評価します.

MTBF (平均故障間隔) 計算にはコンポーネントの故障率と環境ストレスデータの組み合わせが必要です.

V. 代表的な故障モードと保護対策

poor contact

原因: 酸化, 機械的磨耗または接続の緩み.

対策: 金メッキ/銀メッキ接点, 追加のロック機構.

絶縁体の劣化と破壊

原因: 材料の劣化または過電圧ショック.

対策: ディレーティング設計 (電圧マージンなど≧ 20%).

電磁干渉による信号の歪み

原因: シールドされていない、または接地が不十分である.

対策: 配線間隔を最適化し、磁気リングフィルタリングを強化します。.

VI. まとめ

接続ワイヤの信頼性を向上するには、包括的な材料選択が必要です, 冗長設計, 環境試験とEMCの最適化, 厳格な静的/動的テストによるパフォーマンスの検証. 主要な指標には接触抵抗の安定性が含まれます, 絶縁耐電圧強度と長期負荷時の温度上昇抑制.

信頼性は近年新興の科学分野です, あらゆる技術分野を貫く. 自動車用ワイヤーハーネス設計の安全性は、自動車電子システム全体にとって極めて重要です. ワイヤーハーネス設計の信頼性は安全性の反映です. この記事のワイヤーハーネスエンジニアによる自動車ワイヤーハーネスの信頼性解析コンテンツ.

線路端子やコネクタの信頼性解析

自動車用ワイヤーハーネスの重要部品として, ライン端子とコネクタは、ワイヤーハーネスシステムの信頼性を決定する主要コンポーネントであり、配線システムにおいて重要な役割を果たします。. ワイヤーハーネスで発生する多くのトラブルは、端子とコネクタが大きな原因です. 例えば, 端子が老朽化している, そしてコネクタの部品が外れてしまった, 緩んだ, そして時間の経過により破損した. こうした問題は、平時には些細なことかもしれません, ただし、ワイヤーハーネスの安全システム全体に配置されている場合は、, ワイヤーハーネスの安全性と信頼性の低下につながります。. したがって, 通常のワイヤーハーネス設計では, ワイヤーハーネス設計の信頼性を確保するには、特定の措置を講じる必要があります. 例えば, インストールプロセス中に, 適切なコネクタとプラグインを選択する, 等; 第二に, 素材に注目してください. 端子およびコネクタの使用温度と最大許容電流; 作業環境と温度に注意してください. 同時に, 一部の腐食性ガスや液体が端子やコネクタに影響を与えるのを避ける必要があります。, 2 ワイヤーハーネス保護の信頼性の分析

自動車ワイヤーハーネスの作業環境は非常に過酷です, 腐食性のガスや液体を伴うことが多い, 高温も同様に, 湿度, 他の部品との衝突や摩擦. 絶縁体ジャケットの損傷や界面の緩みなどの問題が頻繁に発生します, ワイヤーハーネスの短絡または断線の原因となります。, 電子システム全体に影響を与える. したがって, 自動車ワイヤーハーネス設計の安全性を向上させるために, ワイヤーハーネス設計の作業計画を立て、ワイヤーハーネスを効果的に巻き付けて固定する必要があります. 自動車用ワイヤーハーネスの設計には防湿などの対策が必要です, 耐腐食性と耐高温性. 同時に, ジョイントやコネクタを保護するために、気密性の高い素材を使用していることを確認する必要があります。. ワイヤーハーネスを車体の他の部分に取り付ける場合, 走行中の車のワイヤーハーネスへの振動の影響を軽減するために、専門のケーブルタイとワイヤークリップを使用して固定する必要があります。. 同時に, ワイヤーコントロールとワイヤーハーネスの間の摩擦を避けるために、一部の接続位置を保護する必要があります, 絶縁コートの磨耗につながります. 梱包時, 耐用年数と信頼性を特徴づけるために、さまざまなコンポーネントのさまざまな動作環境を分析する必要がある. 適切な材料を選択するには、材料についてさまざまな比較試験を行う必要があります. また、次工程への規格外品の流出を防ぐために、過酷な環境下でのワイヤーハーネスの信頼性実験を行うことも必要です3。. ワイヤーハーネスの回路設計の信頼性解析

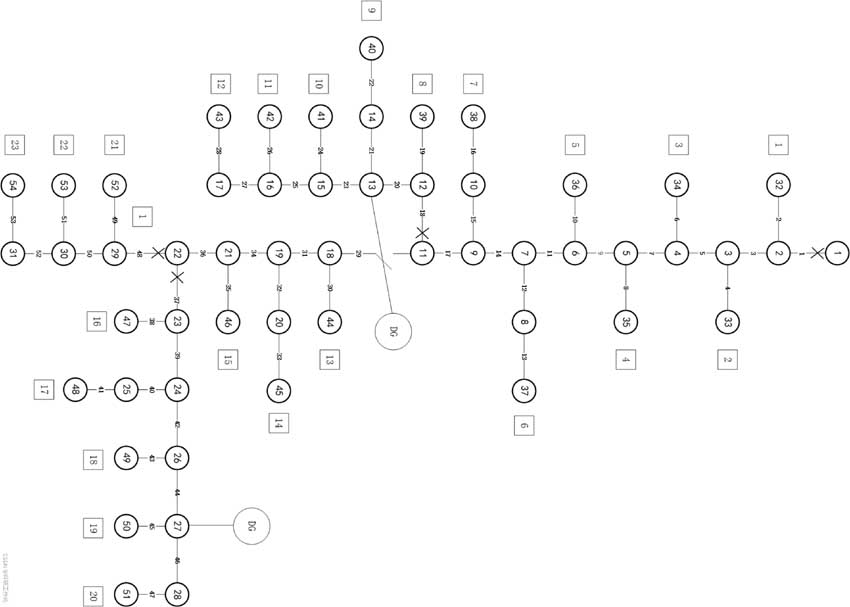

自動車ワイヤーハーネスシステムの設計は非常に複雑なプロジェクトです, 特にラインの電流ループの問題. 特定の環境条件下では, 回路の合理的な設計は電気システムの核心です. 通常の状況では, 自動車の回線システムは、さまざまな電子機器間で並列接続されています。. ラインをテストするには, ワイヤーハーネスラインシステムが正常に動作するためには、ラインの接続方法を変更し、さまざまな状況で何が起こるかをシミュレーションする必要があります。.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt