電気自動車接続線の超音波溶接技術の解析

私. プロセスの利点

高効率と信頼性

超音波溶着は、高周波振動により発生する摩擦熱により金属原子間の固相結合を実現します。. はんだやフラックスは必要ありません. 溶接接合部は抵抗が低く、導電性に優れています。, エネルギー損失と加熱リスクを大幅に軽減できます。. 高圧ワイヤーハーネスおよびコネクタシステムに適しています。.

従来の圧着またははんだ付けプロセスとの比較, 溶接時間が短い (ほんの数秒), そして接合強度が高い, 車両運転中の振動や機械的ストレスに耐えることができます。.

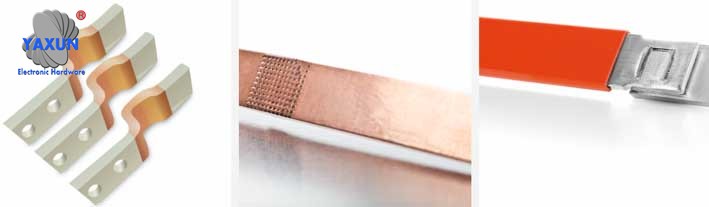

カスタマイズされたさまざまなバスバー - リジッド, フレキシブル

幅広い材料適応性

銅など様々な素材に対応できる技術です。, アルミニウムおよびその合金. 特に細径多芯ワイヤーハーネスやフラットバスバーの溶接ニーズに最適です。 (銅・アルミ棒など) 新エネルギー車では, 軽量化とスペースの最適化の要件を満たします.

環境保護と省エネ

低エネルギー消費特性により生産コストが削減されます, フラックス残留物によって引き起こされる腐食の問題を回避しながら, ワイヤーハーネスの長期信頼性の向上.

2. 典型的なアプリケーションシナリオ

高圧ワイヤーハーネス接続

バッテリーパックと駆動モーター間の高電圧ケーブル溶接に使用され、大電流の伝送要件に対応します。 (断面積≧50mm²のワイヤーハーネスなど) 低い内部抵抗と高い機械的強度を確保します⌌.

カスタマイズされたフレキシブルバスバー

バスバーシステムの統合

バッテリーパックの内部, 超音波溶接により複数のフラットバスバーを接続 (通常は銅またはアルミニウム) バッテリーの極に, 占有スペースを削減し、電流分配効率を向上.

充電システムコンポーネント

急速充電インターフェースや液冷充電ガンなどの主要コンポーネントに適用され、高出力充電中の接点の安定性と耐久性を確保します.

3. 技術的な課題と解決策

大型角型ワイヤーハーネスの溶接が難しい

断面積が50mm²を超えるワイヤーハーネスには、より高出力の機器が必要です (10kW以上など), 溶接圧力の増加により、従来のカンチレバー装置の変形が発生します。, エネルギー変換効率を向上させるには、より剛性の高い構造設計が必要です.

電気自動車用途におけるバスバーの超音波溶接

溶接品質モニタリング

溶接プロセスではエネルギーなどのパラメータを監視する必要があります, 振幅, リアルタイムでの圧力, 振動オンライン検出システムを通じて溶接曲線を分析し、冷間溶接やはんだ除去の問題を防止します。. 例えば, Jiaocheng Ultrasonic が開発した監視ソリューションは、溶接状態を動的に追跡し、歩留まりを向上させることができます.

IV. 開発動向

Intelligent Upgrade: AIアルゴリズムと組み合わせて、銅アルミニウム複合導体やコーティング材料などの新しいワイヤーハーネスの溶接ニーズを満たすために溶接パラメータの適応調整を最適化します8.

高出力機器の研究開発: より大きな断面積のワイヤーハーネスの溶接ニーズに対応する、より高い出力と圧力を備えた特別な装置を開発します。 (150mm²など) 過給シナリオで.

まとめ

超音波溶接は、高効率で電気自動車の高圧ワイヤーハーネスとバスバーを接続する中核プロセスとなっています, 低消費量, 高い信頼性. バッテリー容量の増加と急速充電技術の開発により、, この技術は、大角ワイヤハーネス溶接のボトルネックをさらに打破し、インテリジェントな品質監視を通じて安全性を確保する必要があります.

フレキシブルバスバーとソリッドバスバーに溶接されたソリッドバスバー

自動車用ワイヤーハーネス製造業は、1980年代後半から超音波溶接の最大のユーザーでした, 主にワイヤースプライシングにテクノロジーを使用します. しかし, テクノロジーの新しいアプリケーションは、最終的に自動車メーカーに今日の電気自動車技術の多くの欠点に対するソリューションを提供する将来のプロセスの一部として使用されています. この記事では、主に自動車ワイヤーハーネスバスバーとバスバーの超音波溶接を紹介します.

1. 現在の電気自動車製造の状況

電気自動車の場合, 密閉パッケージに組み合わされた大型バッテリーパックは、車両の電気モーターに電力を供給するために必要な動作電圧と電流を実現するために使用されます。. 現在, EV/HEV 分野における 2 つの主要な問題は、エネルギー貯蔵と航続距離です。. OEM は 2 つの方法でこれらの問題に対処しています: 航続距離を伸ばすためにバッテリーを大きくする, より強力なバッテリーを製造し、より高速な充電を可能にします. どちらのアプローチにも課題があります. はい, バッテリーが大きくなる可能性がある, しかし、特定のサイズに達するまでは、高価で重くなりすぎて実行可能なソリューションになりません。.

従来の配線は通常、人々が EV のイノベーションを最初に探す場所ではありません, しかし、最近の進歩はEVのストーリーに大きな影響を与えています. なぜなら、OEMはEVアーキテクチャにおいて切実に必要とする2つのものを提供しているからです。: 質量が減り、スペースが増える. スペースを空けて質量を減らす 1 つの方法は、円形配線から平型導体に切り替えることです。. それがバスバーの目的です.

ソリッドバスバーの両端に溶接されたケーブル

2. 電気バスバーとは何ですか?

ラテン語の「オムニバス」に由来,「すべて」と訳される (「特定のシステム内のすべての電流」のように), バスバーは、電気自動車アーキテクチャの一部となりつつある平坦な導体です。. バスバーは通常、開閉装置に取り付けられます, 局所的な大電流配電のための配電盤と母線路エンクロージャ. また、電気開閉所の高電圧機器やバッテリーバンクの低電圧機器を接続するためにも使用されます。. バスバーは銅製の金属棒または棒です。, 真鍮, または、接地および電気の伝導に使用されるアルミニウム. 電気バスバーはさまざまな材料でコーティング可能, 銅などの, さまざまな導電率の制限とバリエーションを提供する. バスバーにはさまざまな形状とサイズがあります, これらの形状とサイズによって、導体が劣化する前に流すことができる最大電流量が決まります。.

今日, まであります 20+ バッテリーパック内のバスバー, この数値は、バッテリーパックが大型化および/または強力になるにつれて増加します。, バッテリーパック内のスペースは非常に狭いままですが、. 超音波溶接は、電気自動車用途のバスバーに推奨される接合プロセスです. しかし、これらのより強力なバッテリーは急速充電しかできないため、, バッテリーパック以外にもバスバーのイノベーションが間もなく登場するかもしれません. 高電力を充電インレットからバッテリー、さらに他の高電力モーターや機器に伝達するため、革新的な超音波溶接アプリケーションの必要性が高まります。.

3. 企業がバスバーを好む理由?

長期的には, 自動車業界の一部のワイヤー ハーネスでは、標準ケーブルよりもバスバーの方が好まれる可能性があると考えられています。. 電気自動車の普及が進む, 費用対効果, 取り付けの容易さ, 自動車用バスバーのメンテナンスとサービスのコストが低い, および電気自動車充電インフラの発展は、自動車用バスバーの需要の成長を促進する重要な要因の一部です. さらに, 電気自動車の製造および充電インフラストラクチャにおける技術開発は、世界の自動車用バスバー市場に利益をもたらすと期待されています. 市場調査によると, これらの要因により, 市場は以上のものを生み出すことが期待されています $170 での100万ドルの収益 2030, CAGR で成長 24.6% から 2021-2030.

ケーブルに溶接された固体バスバー

バスバーを使用する利点:

• 設備コストを削減し、設置を迅速化します。

• 追加機能, ダウンタイムなしで電源装置を簡単かつ迅速に取り外しまたは再配置できます。

• 一部のプラグインは電源を中断することなく切断および再接続できるため、将来性と柔軟性が高くなります。

• 定期的なメンテナンスは不要です。

• 拡張や改修がより早く、より安価に行えます

• 一般に必要な設置材料が少なく、プラグインソケットは再利用可能で位置を簡単に変更できるため、より環境に優しい

• 平型導体は占有スペースが少なく、 70% 身長が低い

• サポートできる 15% 同じ断面積のケーブルよりも大きな電力を供給

• 軽量化と梱包スペースの削減, 柔軟性の向上. 例えば, 160 mm² フレキシブルフラットアルミニウム (ふふアル) ケーブルは革新的な代替ソリューションです。 200 mm² 丸型アルミニウム ケーブル.

・ボルトによる固定, 現在利用可能な最も信頼性の高いプロセスであり、安価です. しかし、余分なパーツが追加されます (ボルト) 特定のトルク値が必要です

• 効率的な熱放散 – より線ケーブルより効果的

• さまざまな構造 - 銅とアルミニウム, 硬いか柔軟か, ラミネートされた. 写真を参照してください 1

• 内蔵バッテリーは電磁両立性を必要としません。

• 自動化の推進, 安全性と品質の向上

形 1 – 各種バスバーの例 – リジッド, フレキシブル, カスタムデザイン

平編組線に接続されたソリッドバスバー

4. バスバーの材質とサイズの重要性

バスバーは通常、耐腐食性の銅で作られています, 真鍮またはアルミニウム製で、中実または中空のチューブに収納されています。. バスバーの形状とサイズ, 平らなストリップかどうか, 固体の棒または棒, 表面積と断面積の比率が高いため、より効率的な熱放散が可能になります。.

銅は時間の経過とともに酸化しますが、, 導電性を維持します, しかし、それは通常、より多くの力が表面に沿って電気を押し出すことができることを意味します. 長期にわたる酸化を完全に防ぐことはできませんが、, それは影響を大幅に軽減します. バスバー表面をコーティングすると酸化防止になります.

バスバーのコーティングは通常、3 つの主な目的に役立ちます。:

1. 腐食を抑制する

2. 導電性の向上

3. 美容目的のため

ラミネートバスバーは、パワーエレクトロニクス回路の並列スイッチングデバイスの循環電流を回避するために使用されます。. 電気自動車における重要な用途に加えて、, また、その低インダクタンス特性により、太陽光および風力エネルギーの収集および分配にも広範な用途があります。. より効果的でコスト効率の高い方法は、絶縁エポキシ コーティング パウダーを使用することです。. エポキシコーティングパウダーは非常に高い絶縁耐力を持ち、バスバーの銅に直接接着できます。, アルミニウムまたは銀のメッキ層.

バスバーのサイズはその特定の用途によって異なります. 最も一般的な商用および産業用バスバーのサイズは 40 ~ 60 アンペアです, 100 アンプ, 225 アンプ, 250 アンプ, 400 アンプ, そして 800 アンプ.

自動車用途で使用されているバスバーの現在のサイズは次のとおりです。 35, 50 または 90 mm².

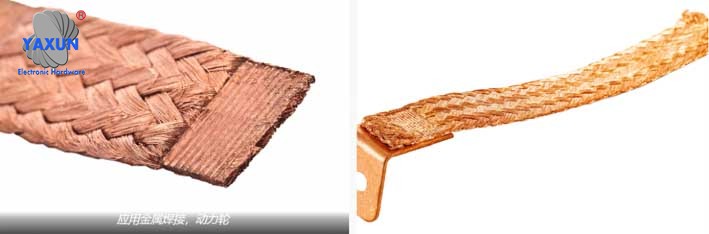

超音波溶着により固めて溶着した平編組ケーブル

バスバーは 2 つの材質からお選びいただけます: 銅とアルミニウム. 材料を選択する際に考慮すべき主な違いは次のとおりです。:

• 抗張力

• 電流容量

• 抵抗

• 重さ

• 料金

アルミニウム製バスバーはコストが低く、高湿度条件でも良好に機能します。. しかし、アルミニウムは銅よりも電流能力が低く、抵抗率も低い. 銅はアルミニウムよりも優れた熱特性を持っています.

バスバーのメーカーは、EV/HEV またはその他の配電アプリケーション用のバスバーの最小要件を確認できます。, コストと材料の選択とパフォーマンスのトレードオフについて詳しく説明する. もちろん, EV/HEV配電アプリケーション向け, ドライバーの安全はさらなる懸念事項です. バスバーの材質を選択する場合, 可能な限り最高の信頼性を達成する必要があります, 車両の保証要件を満たすだけでなく, ドライバーと乗客の安全のためにも.

導体サイズの計算は、バスバーの電気的および機械的性能にとって特に重要です. 電流要件により、導体の最小幅と厚さが決まります。. 機械的な考慮事項には剛性が含まれます, 取り付け穴, 接続, およびその他のサブシステム要素. 導体の幅は導体の厚さの少なくとも 3 倍でなければなりません. ラグと取り付け穴を追加すると、導体の断面積が変化します, バスバー上に潜在的なホットスポットが発生する. ホットスポットを避けるために、スライスまたは終端ごとの最大電流を考慮する必要があります.

LEONI接続ボルトに溶接されたバスバー

5. 堅牢かつ柔軟なバスバー

考慮しなければならないもう 1 つの重要な違いは、ソリッドバスバーとバスバーです。. フレキシブルバスバー. EVバッテリー内の自動車用途向け, ソリッドバスバーを使用 (図を参照してください 2). フレキシブルバスバーは、組み立てや用途のために特定の領域を移動する必要がある場合に、短いセクションで使用されます。. 電気的な「ジャンパー」として機能します。. フレキシブルバスバーの例を図に示します。 3.

フレキシブルバスバーには銅またはアルミニウムの薄い層がいくつかあり、AC または DC システムに効率的に電力を分配するように設計されています。. 組み立てエリアで銅箔スタックをはんだ付けして、両端がしっかりと接続され、中央が柔軟なままになるようにします。. フレキシブルバスバーを必要とするアプリケーションの例としては、次のようなものがあります。:

• 電気, ハイブリッド車と燃料電池車

• エネルギー産業および海洋産業向けの開閉装置および変圧器

• 造船業界における発電機の応用

• 変圧器と充電ステーション

• 鉄道用途における開閉装置および変電所, 化学プラントおよび高圧配電

• 発電機の電力リンク

• スイッチキャビネット内の電気接続

将来の自動車用バスバーの応用

バッテリーパック外のバスバーの革新が将来のホットトピックになる, 大電力を充電インレットからバッテリーに伝送し、さらに他の高電力モーターや機器に伝送します。 (図を参照してください 4).

すべての OEM および Tier からバスバーへの関心が高まっています 1 サプライヤー, 主に高電圧用途向け. 今日, バッテリーパックには約 15-20 バスバー. パッケージの外側については、, 自動マスキングプロセスが必要です, 今日では存在しないもの. 今のところ, 焦点はバッテリーパックにあります.

将来のイノベーションにより、バッテリーパックの外部バスバーの使用率が増加する, これらの新しい用途は、超音波溶接の重要な機会を生み出し、バスバー構造における将来の接続設計の全体的な品質を向上させるでしょう。. 超音波溶着, 特にツイスト溶接技術, より大きなサイズの溶接が可能, 優しい振動, アクセスが困難なエリアに参加する機能. 業界が進化するにつれて, これらの機能により、EV バッテリー パックの外側にさらにバスバーを実装できるようになります。. 形 5 将来の電気自動車用途で超音波溶接がどのように実装されるかを示すいくつかの例を提供します.

テスラなどの企業, BMWとフォードはバッテリーパックの外側にバスバーの使用を推進している. 最近, 世界的テクノロジー企業 APTIV がイタリアの企業 Intercable を約 $600 百万, バッテリーパックの外部で大電力を分配するためにバスバーの使用を積極的に検討している. BMW, 上位 3 人の顧客のうちの 1 人, は、この新しい配電方法を追求する強い兆候を示しています. 他にも数社の企業が米国とヨーロッパでシールド付きバスバーを開発しています。.

7 バッテリーパック以外のアプリケーションが直面する課題:

1. バッテリーパックの外側のバスバーはシールドする必要があります, 現在は入手できません – バッテリー パックには密閉され、電磁干渉からシールドされたシェルが付いています。.

2. バスバーを曲げる必要がある場合、問題が発生します。バスバーが硬すぎるか、曲げの角で損傷する可能性があります。

3. ボルト締めプロセスには追加の部品と特定のトルク値が必要です. ボルト穴付きバスバーはバッテリーパック以外のバスバー用途にも交換可能

4. 腐食のため, アルミニウムバスバーにはメッキボルト穴が必要です

5. 端子はソリッドバスバーに接続されており、自動化が容易です

6. シールドのため自動化はまだ完全に実装されていない

7. 溶接とアセンブリには新しい基準と検証が必要になる場合があります

8 超音波溶接におけるバスバーの現在の用途

超音波溶接技術は実証済みの接合プロセスであり、自動車メーカーが電気自動車のケーブルと端子の接続に使用することが増えています。, バスバー, 電池製造とパワーエレクトロニクス. リニアはんだ付けは、すべての機器メーカーが使用する伝統的でよく知られた技術であり、ワイヤを接続するための標準プロセスです。. しかし, 他の多くの結合プロセスと同様に, 直線溶接にはサイズ制限があります, 狭い領域や特定の形状での溶接の困難, 溶接の方向の問題, 振動による周辺部品への影響.

Telsonic Twist SONIQTWIST® および PowerWheel® テクノロジーは、これまで不可能だった電気自動車の接続アプリケーションに革新的なソリューションを提供します. これらの革新的な技術により、直線溶接が不可能なバスバー用途に関連する多くの接続設計が可能になります。. 接続に超音波溶接を使用する小型バスバーの用途はすでに存在しています。. 超音波溶接は、多くのバスバーに推奨される接合プロセスです, フレキシブルフラットバスバーなど 160 mm². 将来, ワイヤーハーネスのバスバー実装に超音波溶接を利用した多くの新しい用途が生まれるでしょう。. バスバー用途における超音波溶接の既存の用途のいくつかを以下に説明します。.

9 フレキシブルバスバーの硬化

フレキシブルバスバーを取り付けるには接続部分の硬化が必要です (付ける) 標準のケーブルまたはコネクタに接続します. 場合によっては, ケーブルまたは端子の接続と固化は、はんだ付けの 1 ステップで完了できます。. フレキシブルバスバーの全体寸法に応じて, 超音波金属溶接は高品質を実現できます。, 経済的なソリューション. ツイスト溶接プロセスを使用する, 材料断面まで 200 mm²は溶接可能. この溶接技術により、接合材料の硬化が防止されます。, 材料の脆化や材料特性の顕著な変化を引き起こす可能性があります。. さらに, 凝固は、TT7 PowerWheel® などの Telsonic デバイスを使用して自動化できます。, 図のアプリケーションに示されているように 6 そして 7.

形 6 – TT7-Tonic Power Wheel®

形 7 – TT7 Telsonic PowerWheel® を使用した固化フレキシブル バスバーおよびソリッド バスバーとソリッド バスバーの溶接

10 標準ケーブルに溶接されたバスバー

一部のアプリケーションでは, バスバーはオレンジ色のケーブルにはんだ付けされています, 現在のコネクタにはんだ付けされます. 形 8 より線ケーブルに溶接された短いケーブルの例を示します. 短いケーブルの両端を溶接すると、最初の溶接が 2 番目の溶接によって生じる振動によって弱くなる可能性があるため、溶接品質が不安定になる可能性があります。. USCAR-38 では、以下のケーブルのテストが必要です。 500 長さ mm. ねじり溶接を使用すると、非常に穏やかな振動が得られることが研究でわかっています。, 端末のデザインに応じて, より線ケーブルやフレキシブルバスバーへの影響ははるかに少なくなります。 (図を参照してください 9). これにより、より短いケーブルと適切なコネクタを半田付けすることができます。.

形 8 – 標準ケーブルに溶接された固体バスバー

形 9 – 短いケーブル (200 んん) 両端はんだ付けされています

11 平編組ケーブルの溶接部

場合によっては, メーカーはオレンジ色のケーブルの代わりにフラット編組ケーブルを使用しています. フラット編組ケーブルは溶接され、特定の長さの部品に自動的に切断され、両端が溶接されます。 (図を参照してください 10). 両端に溶接部のある編組ケーブルはシャントとも呼ばれます. 超音波溶接を使用してシャントを製造する利点は、シャントの製造時およびシャントをバスバーに溶接する際に必要な熱が最小限で済むことです。 (図を参照してください 11). これにより、抵抗溶接によって発生する熱によって引き起こされる脆化したストランドや異常に細いストランドの傷が防止されます。 (使える別のテクニック).

形 10 – 平編組ジャンパーに接続されたソリッドバスバー

形 11 – 超音波溶接により硬化および溶接された平編組ケーブル

12- バスバーのねじり溶接適用能力

フレキシブルバスバーフォイルは、酸化の問題を防ぐために銅などの材料でラミネート/メッキされています。. ソリッドバスバー用, ボルト穴接続部はメッキする必要があります. アルミソリッドバスバー用, 接続接点は銅でなければなりません. したがって, 銅ワッシャーを使用し、ねじり半田付けによりバスバーに接続します。 (図を参照してください 12). 実績のあるSONIQTWIST®テクノロジーとTelsonic TSP溶接機 (イチジク. 13) このアプリケーションに使用できます.

形 12 – Telsonic ツイスト溶接機 SONIQTWIST® を使用して銅ナットを Al バスバーに溶接

形 13 – Telsonic SONIQTWIST® TSP

英国の自動車メーカー Jaguar は現在、SONIQTWIST® と PowerWheel® のツイスト溶接機能を配電バスバー アセンブリに活用しています。. 同社は、銅ケーブルの代わりにバスバーを使用して、F-TYPE スポーツカーの重量とコストを大幅に削減しました。 (図を参照してください 14). 各バスバーは、車両のトランク内のバッテリーからエンジン ルーム内の電気機器に電力を伝えます。. アルミニウムの相対密度は銅よりも大幅に低いため、, アルミ棒の重さはたったの 40% に 60% 従来の銅ケーブルの. これにより、バッテリー接続だけで最大 3kg を節約できます。.

形 14 – バスバーに溶接された LEONI 接続ボルト

13 結論

革新的で急速に成長する電気自動車市場には、将来の課題に対応するための新しく進化するソリューションが必要です. すぐ, 高電圧バスバーの使用は、高電圧ケーブル終端の現在のアプリケーションの一部を置き換えます。. 業界がバッテリーパックの外側でバスバーを使用する方向に移行している, 自動車業界でバスバーハーネスの標準化が確立されるまでに新たな課題が生じる可能性がある. 新しい用途ではより革新的な溶接ソリューションが必要になるため, あらゆるレベルで課題が生じるだろう, 溶接機器メーカーも含めて. しかし、新しいプロセスとコンセプトは、電気自動車市場におけるワイヤーハーネスのためのより効率的で経済的なソリューションを提供します。. ねじり溶接は業界で重要な接合プロセスとなっています. さまざまなコネクタ用のバッテリ ケーブル終端ソリューションに加えて, この技術は電気自動車の重量制御のための溶接ソリューションも提供します, バッテリーの梱包, バスバー, 電池製造とパワーエレクトロニクス. アプリケーションの機能はこれまで考えられていた以上に拡張されています.

製品設計者やプロセスエンジニアがツイスト溶接プロセスとその機能に精通するにつれ、, この技術は電気自動車産業を次のレベルに推進するのに役立ちます. OEM 間の緊密な協力関係, 階層 1 サプライヤーと機器サプライヤーはバスバーの利用率を高める必要がある. 私たちは間違いなくもっと学び、革新的なアイデアをやがて導入するつもりです. しかし、超音波溶接は間違いなく、材料コストの削減という目標に対する解決策の一部となるでしょう。, 重量とスペースの削減, 労働集約的な製造プロセス.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt