Kontrola jakości zagniatania końcówki wiązki przewodów łączących musi być kompleksowo oceniana pod kątem wielu aspektów, takich jak wygląd, rozmiar, właściwości mechaniczne, właściwości elektryczne i zdolność adaptacji do środowiska. Konkretne punkty kontroli są następujące:

1. Kontrola wyglądu

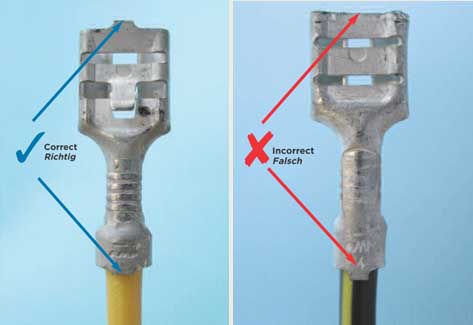

Integralność terminala: Sprawdź, czy terminal nie jest wygięty, zdeformowane lub popękane, aby upewnić się, że po zaciśnięciu nie nastąpi uszkodzenie mechaniczne.

„Stan warstwy izolacyjnej”.: Należy zwrócić uwagę, czy zaciśnięcie izolacji jest prawidłowo owinięte, aby uniknąć przebicia warstwy izolacji lub odkształcenia wytłoczenia izolacji..

„Kontrola zadziorów”.: Wysokość zadziorów na końcu skrzydełka zagniatającego powinna wynosić ≤1-krotność grubości materiału, a szerokość powinna wynosić ≤0,5-krotność grubości materiału.

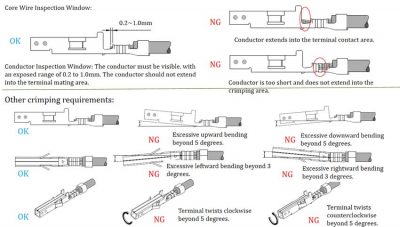

„Widoczność pędzla”.: Potwierdź, że metalowy drut (szczotka) rdzenia drutu jest widoczna po zaciśnięciu i nie narusza wnętrza złącza.

Obserwacja i ocena ilościowa wiązek przewodów i końcówek zaciskanych – przewodniki i przewody rdzeniowe

2. Kontrola parametrów wymiarowych

„Wysokość zaciskania”.: Dostosuj zgodnie z instrukcją terminala lub formy, a zakres tolerancji musi spełniać wymagania standardowej tabeli.

Szerokość zagniatania: Mierzalna szerokość zagniatania (Cwm) powinno być kontrolowane w zakresie 1Cw ~ 1,1Cw, a tolerancja odnosi się do specyfikacji producenta. „Kąt podparcia”.: Maksymalny kąt stycznej skrzydełka zagniatającego przewód względem linii pionowej wynosi ≤30°.

„Wysokość podparcia”.: Wysokość wzajemnego podparcia skrzydełek zaciskających wynosi ≥1/4 grubości materiału i ≥0,1 mm.

„Długość odizolowania”.: Obliczane według wzoru (L=0,5~1,0+A+B/2), upewnij się, że na końcu drutu nie ma przerwanego drutu ani uszkodzeń kształtu.

Kontrola jakości zaciskania i zaciskania końcówek wiązek przewodów samochodowych

Kluczowe punkty kontroli:

Integralność terminala:

Poszukaj jakichkolwiek śladów uszkodzeń, pochylenie się, lub deformacja samego terminala, wskazując potencjalny problem podczas zaciskania.

Zacisk izolacji:

Upewnij się, że izolacja jest prawidłowo owinięta wokół zacisku, bez przekłuwania przewodu lub izolacji.

Umiejscowienie pasma drutu:

Sprawdź, czy żyły przewodu są całkowicie osadzone w tulejce zaciskowej, bez wystających pasm poza obszar zaciskania.

Usta Dzwonu:

Usta dzwonu (rozszerzona krawędź tulei końcowej) powinny być widoczne i odpowiednio uformowane, zapewnienie dobrego połączenia.

Wysokość zaciskania:

Wysokość zaciśnięcia powinna mieścić się w określonym zakresie dla końcówki i rozmiaru przewodu, wskazując właściwą kompresję.

Metody inspekcji:

Kontrola wizualna:

Do dokładnego sprawdzenia zagniatania pod kątem ewentualnych wad można użyć szkła powiększającego lub mikroskopu.

Test siły ciągnącej:

Zastosuj kontrolowaną siłę ciągnięcia do zaciśniętego drutu i zmierz rezystancję, aby określić siłę zagniatania.

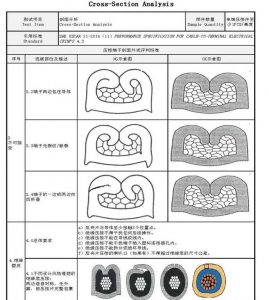

Analiza przekrojowa:

Przecięcie zaciśniętej końcówki i sprawdzenie przekroju może ujawnić wady wewnętrzne lub nieprawidłowe zaciśnięcie.

Próba zginania:

Zegnij przewód kilka razy, aby ocenić stabilność zaciśnięcia izolacji.

Testowanie elektryczne:

Użyj testera ciągłości, aby sprawdzić, czy nie ma rozłączeń elektrycznych lub zwarć.

Standardy i wytyczne:

Normy branżowe, takie jak IPC i WHMA, zawierają wytyczne dotyczące jakości zaciskania, w tym wymagania dotyczące siły uciągu i specyfikacje wysokości zagniatania.

Aby zapewnić stałą i niezawodną jakość zaciskania, należy stosować specjalne narzędzia i techniki zaciskania.

Regularna kalibracja narzędzi do zaciskania jest niezbędna do utrzymania dokładnego i niezawodnego zaciskania.

Iii. Test wytrzymałości mechanicznej „Test siły wyciągania”.: Sprawdź siłę zagniatania za pomocą standardowej próby rozciągania, aby upewnić się, że końcówka jest mocno połączona z wiązką przewodów.

„Zaciskanie symetrii skrzydeł”.: Skrzydło zaciskające może nie być całkowicie symetryczne, ale odległość końcowa musi wynosić ≤1-krotność grubości materiału.

Iv. Test wydajności elektrycznej „Test rezystancji”.: Zmierz rezystancję w punkcie zaciśnięcia, aby upewnić się, że połączenie elektryczne ma niską impedancję i jest stabilne.

„Test spadku napięcia”.: W połączeniu z analizą profilu, sprawdzić, czy przewodność punktu zagniatania spełnia wymagania.

5. Weryfikacja zdolności adaptacyjnej do środowiska

„Test odporności środowiskowej”.: symulować wysoką temperaturę, środowisku korozyjnym lub wilgotnym, aby ocenić wodoodporność, odporność cieplna i odporność na korozję punktu zagniatania.

6. Inne środki ostrożności

Dopasowanie narzędzi: użyj matrycy do zaciskania pasującej do modelu terminala, aby uniknąć złego zagniatania z powodu niewłaściwych narzędzi.

„Specyfikacje działania personelu”.: wzmocnić szkolenie nowych pracowników, aby zmniejszyć odchylenie lub zniekształcenie pozycji zaciskania spowodowane niewykwalifikowaną technologią.

Parametry elektryczne wiązek przewodów samochodowych i końcówek zaciskanych

Poprzez powyższą systematyczną kontrolę, można skutecznie zagwarantować niezawodność zaciskania końcówek i żywotność produktu, a ryzyko systemowe spowodowane awarią połączenia można zmniejszyć.

W tym artykule przedstawiono głównie wymagania techniczne, schematy i metody badań jakości zagniatania końcówek, a także standardy graficzne i tekstowe. Zaleca się dodanie do zakładek strony internetowej inżyniera wiązek przewodów YAXUN.

Zaciskanie przewodów na zaciskach wiązek przewodów:

Końcówka do zaciskania dzwonka: Na obu końcach obszaru zaciskania przewodu lub w pobliżu końca izolacji znajdują się wloty. Długość wynosi od 0,1 mm do 1/5 długości obszaru zaciskania.

Mocowanie rdzenia drutu: Wszystkie rdzenie drutowe (dyrygenci) przechowywane są w obszarze zaciskania przewodów. Pęknięcie rdzenia drutu spełnia następujące kryteria: brak uszkodzeń dla ≤20 rdzeni, mniej niż 5% Do >20 rdzenie, i żadne rdzenie nie wylatują.

Przedni rdzeń wiązki przewodów jest odsłonięty: koniec rdzenia drutu jest widoczny z przodu obszaru zaciskania przewodu. Odsłonięta długość przedniego rdzenia wynosi od 0,5 do 1,5 mm i nie ma wpływu na dopasowanie końcówki.

Notatka: Niedostępne z terminalami flagowymi.

Zaciskanie przewodów: Obszar zaciskania przewodu jest starannie zaciśnięty, i nie ma żadnych problemów, takich jak odsłonięcie rdzenia lub uszkodzenie środkowego szwu. Niewspółosiowość pazurów zwijających się ≤0,3mn.

Zaciskanie izolacji końcówek wiązek przewodów

Długość skóry izolacyjnej: Powłokę izolacyjną i rdzeń drutu można zobaczyć pomiędzy obszarem zagniatania izolacji a obszarem zagniatania przewodu, a długość powłoki izolacyjnej wynosi >1/3c~≤1°C. Notatka: Jeżeli długość izolacji = 1C i styka się ona z obszarem zagniatania przewodu, rdzeń drutu można obserwować, odpychając koniec izolacji.

Zaciskanie izolacji: Obszar zagniatania izolacji i powłoka izolacyjna dobrze do siebie pasują, bez deformacji, a niewspółosiowość pazurów zawiniętych wynosi ≤0,3 mm.

Kontrola jakości zaprasowania końcówki wiązki przewodów łączących

Odkształcenie końcowe:

Końcówka jest wygięta w górę i w dół: obszar styku terminala i obszar zaciskania są proste, a kąt zgięcia wynosi ≤3°.

Terminal jest wygięty w lewo i prawo: obszar styku końcówki jest wyrównany z osią środkową obszaru zaciskania, a kąt odchylenia wynosi ≤5°.

Twist: Środkowy szew zacisku izolacyjnego jest wyrównany z osią zacisku przewodu, a stopień skręcenia powinien wynosić ≤5°.

Do zaginania izolacji, zacisk stały, w odległości 50 mm od obszaru zaciśnięcia przewodu, przeprowadzić próbę zginania izolacji przez pięć cykli (zgięcie 45° → zgięcie 90° w przeciwnym kierunku → reset, jako jeden cykl) zgodnie z rysunkiem 3. Podczas testu na przewód nie jest wywierana żadna siła ciągnąca. Po teście, zaciśnięcie izolacji było dobre, a naskórek izolacyjny nie wychodził z obszaru zagniatania izolacji.

(2) Sekcja zaciskania izolacji

(3) Metoda pomiaru wysokości i szerokości zagniatania: szerokość zagniatania mierzy się suwmiarką (dokładność: 1/100); wysokość zagniatania mierzy się mikrometrem do pomiaru wysokości zagniatania (dokładność: 1/1000), jak pokazano na rysunku 5.

(4) Metoda analizy profilu

• Użyj specjalnego sprzętu do cięcia, aby przeciąć odpowiednio obszar zagniatania przewodu i obszar zagniatania izolacji zgodnie z rysunkiem 6. Podczas cięcia, przeciąć pionowo i wzdłużnie pośrodku obszaru zagniatania, i unikaj rowków (wzmacniające żebra) w obszarze zaciskania przewodu.

• Wycięty odcinek powinien być płaski i bez deformacji, i loki nie powinny być otwierane.

• Po cięciu, wypoleruj część, aby usunąć zadziory. Podczas polerowania, uważaj, aby nie uszkodzić sekcji (takie jak curling, wyśmienity, itp.).

• Wypolerowana część jest pokryta roztworem chlorku żelaza (treść: 35%-45%) aby wyraźnie pokazać zarys rdzenia przewodu i ścianki zacisku.

• Użyj mikroskopu elektronowego i skalibrowanego oprogramowania do analizy profilu, aby przeanalizować i zmierzyć odpowiednie parametry profilu.

Notatka: Jeśli terminal jest trudny do naprawienia lub przycięcia, a podczas polerowania pojawiają się problemy, takie jak odkształcenie przekroju poprzecznego lub zwijanie się, końcówkę można zestalić w żywicy przed polerowaniem.

(2) Metoda próby rozciągania

• Zgodnie z metodą testową przedstawioną na ryc 7, zwolnić zaciskanie izolacji, zdjąć izolację w odległości około 200 mm od obszaru zagniatania przewodu, i odwrotnie zespawać koniec przewodu z przewodem, tworząc rozciągliwy pierścień.

• Po zamocowaniu końcówki specjalną obejmą i utrzymaniu prostoliniowego obszaru zaciskania przewodu i przewodu, przeprowadzić próbę rozciągania pierścienia napinającego.

• Podczas testu nie należy używać siły wybuchowej. Badanie można przeprowadzić za pomocą maszyny wytrzymałościowej na rozciąganie, a prędkość ruchu głowicy maszyny wynosi od 25 do 50 mm/min. Podczas testu, obserwować i zapisywać maksymalną wartość siły rozciągającej przewodnika, który powinien odpowiadać przepisom dotyczącym średnicy drutu.

• Zaciskanie dwuprzewodowe powinno być sprawdzane po kolei na każdym przewodzie.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt