Analiza procesu obciążania wiązki przewodów

I. Przegląd procesu

Przekroczenie wiązki przewodów to proces produkcyjny, który wykorzystuje technologię formowania wtrysku do pokrycia termoplastycznych elastomerów (Tpe), silikon i inne materiały na powierzchni wiązki przewodów lub złącza w celu utworzenia zintegrowanej konstrukcji. Rdzeniem jest połączenie materiału powłokowego z podłożem (takie jak metal, Rdzeń z drutu z tworzywa sztucznego) przez pleśń, aby osiągnąć funkcjonalne wzmocnienie i integrację strukturalną. Ten proces jest szeroko stosowany w polach samochodów, sprzęt medyczny, Elektronika konsumpcyjna, itp. Aby poprawić trwałość, uszczelnianie i odporność na środowisko produktu.

Proces przełajania wiązki przewodów

Ii. Kroki procesów przełajania wiązki wiązki rdzeniowej

Wstępne obróbkę

Rdzeń druciany musi być czyszczony i zakopany na powierzchni, i odporność na temperaturę jest sprawdzana, aby zapewnić, że spełnia wymagania dotyczące przetwarzania termicznego materiału powłokowego.

Długie wiązki przewodów (>50M) Należy wywiercić i rozebrać do późniejszego pozycjonowania i ustalania.

Mold Design and Pozycjonowanie

Użyj wstępnie zakazanych struktur lub opraw narzędziowych, aby osiągnąć precyzyjne pozycjonowanie wiązki przewodów w jamie formy, aby zapobiec przemieszaniu lub deformacji drutu podczas formowania wtryskowego.

Forma musi być zaprojektowana z wstępnie wyciśniętą konstrukcją uszczelniającą, aby zrównoważyć ciśnienie uszczelniające i ochronę drutu (takie jak gładkie fazie przejściowe, aby uniknąć kruszenia).

Forming inspekcyjny

insert formowanie: Włóż wcześniej przetworzoną wiązkę przewodów do formy i uzupełnij powłokę za pomocą jednego wtryskowego formowania. Ma niski koszt, ale ograniczona wydajność i nadaje się do małej produkcji partii.

Multi-Shot formowanie: Wstrzyknąć różne materiały w etapach, Nadaje się do złożonych struktur i produkcji na dużą skalę, a różnica współczynnika rozszerzania termicznego materiałów musi być kontrolowana.

Proces przepełnienia przewodów wtyczki lotniczej Proces przepełnienia

Przetwarzanie i testowanie

Po chłodzeniu i finalizacji, Sprawdź grubość warstwy powłoki (Zwykle ≤2 mm) Aby uniknąć nadmiernej grubości, która może spowodować łatwe przełamanie wiązki przewodów lub zwiększyć koszty.

Sprawdź uszczelnienie (takie jak poziom ochrony IP) i właściwości mechaniczne (takie jak wytrzymałość na rozciąganie i odporność na zużycie).

Iii. Zalety techniczne

Integracja funkcjonalna

Wodoodporny, pyłoszczelny (spełnianie standardów certyfikacji IP) a interferencja antyelektromagnetyczna osiąga się poprzez enkapsulację żywicy uszczelniającej, eliminowanie dodatkowych elementów ochronnych.

Zapewnij funkcję łagodzenia odkształcenia 360 ° w celu zwiększenia wytrzymałości na rozciąganie i odporności na uderzenie wiązki przewodów.

Optymalizacja wydajności

Materiały powłoki (takie jak TPU i silikon) poprawić odporność na wysoką i niską temperaturę (-40℃ ~ 150 ℃), odporność na korozję chemiczną i elastyczność wiązki przewodów.

Zmniejsz procesy montażu, zmniejszyć koszty pracy, i nadają się do zautomatyzowanej produkcji.

Iv. Kluczowe wyzwania i rozwiązania

Material kompatybilność

Odporność na temperaturę i przyczepność skóry drucianej i materiału powłokowego należy dopasować. Na przykład, Powłoka silikonowa wymaga zastosowania rdzenia drutu w wysokiej temperaturze.

Materiały termosetowe (takie jak płynny silikon) trzeba kontrolować temperaturę wtrysku, aby uniknąć opakowania drutu.

Trudności kontroli procesu

Wade wady : Zmniejsz burry i przepełnij, dostosowując prędkość wtrysku, ciśnienie i temperatura pleśni (takie jak obniżenie temperatury materiału do dolnej granicy materiału).

Obrażenia zawodowe: Zoptymalizuj konstrukcję przedpompresyjną formy i użyj specjalnego narzędzi, aby zmniejszyć ryzyko wcięcia lub przesunięcia.

Kosta i wydajność

Na wczesnym etapie rozwoju, Szybkość złomu musi zostać zmniejszona przez wstępnie powlekaną strukturę, aby zmniejszyć odpady przewodowe.

Do produkcji na dużą skalę, Listwa wielokrotne jest preferowane do równoważenia inwestycji i wydajności sprzętu.

V. Typowe obszary zastosowania

.Automotyczne wiązkę przewodów : Pieczęcie, Uprząż do przewodów czujników i części wewnętrzne są powlekane w celu poprawy odporności na olej i wibracje.

Sprzęt sprzętowy wiązka przewodów: Złącza cewnika i kable precyzyjne są pokryte w celu spełnienia wymagań biokompatybilności i sterylizacji.

Przejmowa elektronika Wiązka przewodów terminalowych: Wysokiej poziomu uprzęży okablowania (takie jak kable robotów) są pokryte w celu zwiększenia oporu i życia zginania.

Jakie są korzyści płynące z procesu obciążania wiązki przewodów

Streszczenie

Proces obfitowania wiązki przewodów osiąga funkcjonalną integrację i poprawę wydajności poprzez technologię formowania materiału i precyzyjnego wtrysku, Ale jego pomyślne wdrożenie zależy od możliwości dostosowania materialnego, Optymalizacja projektowania pleśni i kontrola parametrów procesu. W polach o wysokim popularności, takim jak samochody i opieka medyczna, Proces ten stał się podstawowym rozwiązaniem w celu poprawy niezawodności wiązki przewodów i wydajności produkcji.

Zastosowana wiązka wiązki połączeń to zbiór ciągów przewodów i kabli używanych do transmisji zasilania, informacje lub sygnały operacyjne. Materiały wiązania wiązki wiązki przewodów zawierają klipy, Związki kablowe, rękawy, taśma elektryczna, lub połączenie tych materiałów. W tym artykule, Overmolded Engineer wiązki przewodów mówi głównie o procesie i wymaganiach dotyczących montażu wiązki wiązki.

Proces montażu wiązki wiązki połączeń

1. Podczas tworzenia liczby podrzędnej wiązki przewodów, Rozmiar linii trawienia należy określić zgodnie z płytą pozycjonującą.

W bieżącym procesie montażu wiązki przewodów, Rozmiar liczby podrzędnej można często spełniać, ale nie można spełnić wielkości płyty pozycjonującej, powodując wiele niepotrzebnych odpadów. Liczby podrzędne wymagają również testowania elektrycznego i pełnej kontroli.

2. Routing wiązki przewodów.

① Ułóż każdą liczbę podrzędną na płycie pozycjonującej zgodnie z wymaganiami rysunku.

② Podczas okablowania, Pierwsze miejsce IT według obszaru. Po umieszczeniu liczb podrzędnych w jednym obszarze, Umieść liczby podrzędne na obszarach.

③ W przypadku liczb podrzędnych w regionie krzyżowym, Proste należy umieścić pierwsze, A potem złożone.

3. Włóż szpilkę złącza (Niektóre TER bez PIN należy najpierw włożyć do odpowiedniego złącza).

Wiązanie drutu (Pozycja wiązania jest zgodnie z płytą pozycjonującą, a punkt początkowy wiązania jest na ogół punktem początkowym podwójnej linii w płycie pozycjonującej).

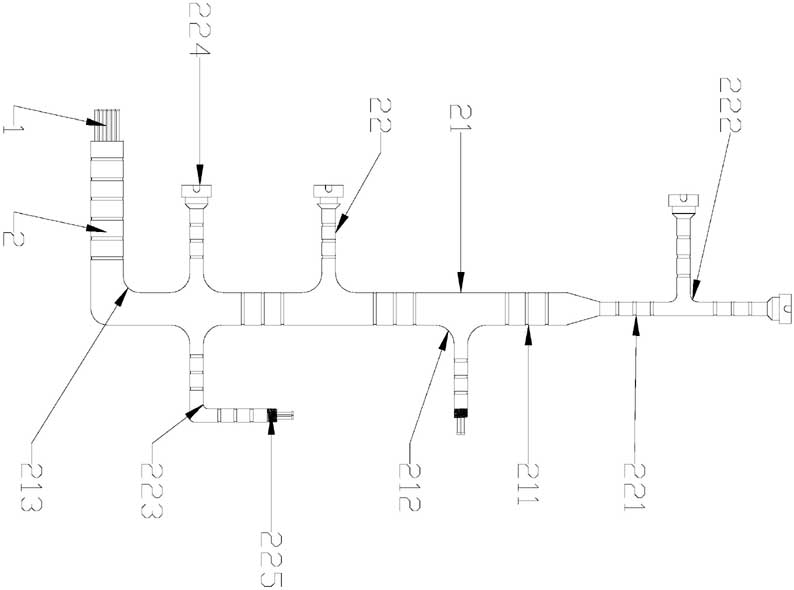

Struktura okablowania wiązki przewodów skrzynki sterującej w określonym sprzęcie

4. Test elektryczny.

① Ze względu na złożoność linii montażowej, Dane testowe muszą być ściśle sprawdzone.

② Testowanie można przeprowadzić dopiero po potwierdzeniu przez PE & QE.

Wiązka przewodów silnika ze zintegrowanym rozruchem gumowym

5. Pełna inspekcja.

① Sprawdź, czy terminal i Conn znajdują się w strefie tolerancji.

② Sprawdź, czy pierścień wiązania drutu jest równy.

③ Sprawdź, czy metoda montażu części jest prawidłowa.

6. Magazyn Podpisany wiązka przewodów.

Liczba podrzędna musi zostać sprawdzona i przekazana przez OQC przed podjęciem kolejnych działań.

Wymagania procesu montażu:

1. Po przetworzeniu i zmontowaniu wiązki przewodów, Wszystkie wiązki przewodów muszą być równoległe i nie mogą się poruszać. Jednakże, opaski kablowe lub zamek błyskawiczny nie mogą złapać przewodów.

2. Podczas wkładania szpilki lub spawania, Podstawowe przewody nie można skręcić razem, Ale nie mogą być zbyt ciasne.

3. Podczas okablowania, terminale, MIESZKANIA, D-Sub, IDC, i z każdej liczby submateriałowej musi pasować do oznaczeń na płycie pozycjonującej.

4. Druty każdej liczby podrzędnej muszą być rozmieszczone zgodnie z trasą na tablicy pozycjonującej.

5. Podczas wiązania linii, lina powinna poruszać się pionowo z dna pierścienia wiązania.

6. Krawat kablowy powinien zostać dokręcony, a ogon nie powinien przekraczać 1 mm.

7. Podczas wiązania linii, Odległość między dwoma pierścieniami wiązania powinna wynosić około 25 mm, i każda lina powinna być przywiązana do końca z ogonem około 10 mm.

8. Zawiąż martwy węzeł na początku i na końcu każdej liny.

9. Podczas wiązania drutu, Nie pętaj ani nie owijaj liny. Nie zatrzmuwaj złącza na kołkach lokalizujących i mocno ciągnij sznur. Nić koniec liny należy przymocować na gwoździe lokalizacyjnym, a następnie powiązać. W przeciwnym razie, Terminal może łatwo przełamać drut rdzenia lub zacisk może spaść.

Standardy jakości montażu:

Po złożeniu wiązki przewodów w gotowy produkt, Szybkość przewodności linii wiązki przewodowej należy przetestować, aby upewnić się, że szybkość przewodności jest 100% i nie ma zwarć ani niewłaściwych obwodów. Naraz, musi również spełniać standardy jakości wymagane przez klientów wiązki przewodów, i zapewnić certyfikat gwarancji bezpieczeństwa i jakości podczas pakowania.

Każdy etap montażu wiązki przewodów i procesu testowania stara się być skrupulatnym, dąży do doskonałości, i standaryzuj wymogi operacyjne zgodnie z ISO 9001:2015 System zarządzania jakością.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt