Analiza technologii spawania ultradźwiękowego dla przewodów łączących pojazdy elektryczne

I. Zalety procesu

Wysoka wydajność i niezawodność

Spawanie ultradźwiękowe osiąga wiązanie w stanie stałym między atomami metali poprzez ciepło tarcia generowane przez wibracje o wysokiej częstotliwości. Nie jest wymagany lut ani strumień. Złącze spawalnicze ma niską odporność i doskonałą przewodność, które mogą znacznie zmniejszyć ryzyko utraty energii i ogrzewania. Nadaje się do wiązek przewodów i systemów złącza wysokiego napięcia.

W porównaniu z tradycyjnymi procesami zaciskania lub lutowania, Jego czas spawania jest krótki (Tylko kilka sekund), a siła stawu jest wysoka, które mogą wytrzymać wibracje i naprężenie mechaniczne podczas jazdy pojazdu.

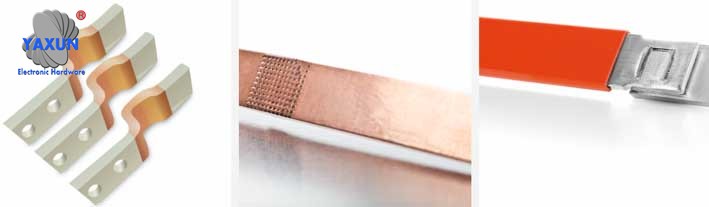

Dostosowane różne szyny - sztywne, elastyczny

Współ całego dostosowania materiału

Ta technologia może obsłużyć różne materiały, takie jak miedź, aluminium i jego stopy. Jest szczególnie odpowiednia do potrzeb spawalniczych wiązek przewodów wielowarstwowych w cienkiej średnicy (takie jak miedziane/aluminiowe pręty) W nowych pojazdach energetycznych, spełnianie wymagań lekkiej i optymalizacji przestrzeni.

Ochrona środowiska i oszczędzanie energii

Niskie charakterystyki zużycia energii zmniejszają koszty produkcji, Unikając problemów z korozją spowodowaną przez reszty strumienia, i poprawa długoterminowej niezawodności wiązek przewodów.

2. Typowe scenariusze aplikacji

Wysokie napięcie wiązka wiązki wiązki napięcia

Używane do spawania kablowego o wysokim napięciu między pakietami akumulatorami i silnikami napędowymi w celu spełnienia wymagań transmisji dużych prądów (takie jak wiązki przewodów z obszarem przekroju ≥ 50 mm²) i zapewnij niską odporność wewnętrzną i wysoką wytrzymałość mechaniczną.

Dostosowany elastyczny szyna szynta

Integracja systemu BUSBAR

Wewnątrz pakietu baterii, Spawanie ultradźwiękowe łączy wiele płaskich szyn zbiorczych (zwykle miedzi lub aluminium) do biegunów baterii, Zmniejszenie obłożenia przestrzeni i poprawa wydajności dystrybucji .

Elementy systemowe

Zastosowane do kluczowych komponentów, takich jak interfejsy szybkiego ładowania i chłodzone cieczą pistolety ładujące, aby zapewnić stabilność i trwałość kontaktów podczas ładowania o dużej mocy.

3. Wyzwania techniczne i rozwiązania

Difficulty w spawaniu dużych kwadratowych wiązek przewodów

Wiązki przewodowe o powierzchni przekroju ponad 50 mm² wymagają sprzętu o wyższej mocy (takie jak ≥10 kW), a zwiększone ciśnienie spawania spowoduje odkształcenie tradycyjnego sprzętu wspornikowego, Wymaganie bardziej sztywnej konstrukcji strukturalnej w celu poprawy wydajności konwersji energii.

Spawanie ultradźwiękowe szyn w zastosowaniach pojazdów elektrycznych

Monitorowanie jakości

Proces spawania musi monitorować parametry, takie jak energia, amplituda, i presja w czasie rzeczywistym, i przeanalizuj krzywą spawania za pośrednictwem systemu wykrywania wibracji, aby zapobiec problemom spawalniczym lub pożądanym zimnym. Na przykład, Rozwiązanie monitorujące opracowane przez Jiaocheng Ultrasonic może dynamicznie śledzić stan spawania i poprawić szybkość wydajności.

Iv. Trend rozwojowy

Inteligentne aktualizacja: W połączeniu z algorytmem AI w celu optymalizacji adaptacyjnej regulacji parametrów spawania w celu zaspokojenia potrzeb związanych z spawaniem nowych wiązek przewodów, takich jak przewodniki kompozytowe miedziowo-aluminiowe i materiały powłokowe 8.

Badania i rozwój sprzętu z mocą : Opracuj specjalny sprzęt o wyższej mocy i nacisku na potrzeby spawania większych wiązek przewodów w obszarze przekroju (takie jak 150 mm²) w scenariuszach doładowania.

Streszczenie

Spawanie ultradźwiękowe stało się podstawowym procesem łączenia wiązek przewodów o wysokim napięciu i szyn pojazdów elektrycznych z wysoką wydajnością, niskie zużycie, i wysoka niezawodność. Wraz ze wzrostem pojemności baterii i rozwojem technologii szybkiego ładowania, Ta technologia musi jeszcze bardziej przebić się przez wąskie gardło spawania wiązki przewodów i zapewnić bezpieczeństwo poprzez inteligentne monitorowanie jakości .

Elastyczne szyny i solidne szyny chwytane na solidne szynki

Przemysł produkcyjny wiązki przewodów samochodowych jest największym użytkownikiem spawania ultradźwiękowego od późnych lat 80., przede wszystkim wykorzystanie technologii do łączenia drutu. Jednakże, Nowe zastosowania technologii są wykorzystywane w ramach przyszłych procesów, które ostatecznie zapewnią producentom rozwiązań wielu niedociągnięć dzisiejszych technologii pojazdów elektrycznych. Ten artykuł przedstawia głównie ultradźwiękowe spawanie wiązki szyn z przewodami samochodowymi i szyn.

1. Obecny krajobraz produkcji pojazdów elektrycznych

W pojazdach elektrycznych, Duże pakiety akumulatorów połączone w pakietach uszczelnionych są używane do osiągnięcia napięcia roboczego i prądu wymaganego do zasilania silnika elektrycznego pojazdu. Obecnie, Dwa główne problemy w polu EV/HEV to magazynowanie energii i zasięg jazdy. OEM zajmują się tymi problemami na dwa sposoby: Wykonanie większych baterii dla większego zasięgu, i tworzenie mocniejszych baterii do szybszego ładowania. Oba podejścia mają wyzwania. Tak, Baterie mogą się powiększyć, Ale mogą osiągnąć tylko określony rozmiar, zanim staną się zbyt drogie i ciężkie, aby być realnym rozwiązaniem.

Tradycyjne okablowanie zwykle nie jest pierwszym miejscem, w którym ludzie szukają innowacji EV, Ale ostatnie postępy mają duży wpływ na historię EV. Ponieważ dają producenci za dwa rzeczy, których desperacko potrzebują w architekturze EV: mniej masy i więcej przestrzeni. Jednym ze sposobów zwolnienia miejsca i zmniejszenia masy jest przełączanie z okrągłego okablowania na płaskie przewody. Po to jest szyna szynta.

Kable przyspawane na obu końcach solidnej szyny szynowej

2. Co to jest szyna elektryczna?

Pochodzący z łacińskiego słowa „omnibus,”, Który tłumaczy się jako„ wszystko ” (jak w „wszystkich prądach w danym systemie”), Busów to płaskie przewody, które stają się częścią architektury pojazdów elektrycznych. Buski są zwykle instalowane w rozdzielnicy, tablice i obudowy autobusowe do zlokalizowanego dystrybucji prądu. Służą również do łączenia urządzeń wysokiego napięcia w elektrycznych przełącznikach i urządzeniach o niskim napięciu w bankach akumulatorów. Busów to metalowe pręty lub pręty wykonane z miedzi, mosiądz, lub aluminium, które są używane do uziemienia i prowadzenia energii elektrycznej. Buski elektryczne można pokryć różnymi materiałami, takie jak miedź, Aby zapewnić różne granice przewodności i warianty. Busów w wielu kształtach i rozmiarach, a te kształty i rozmiary określi maksymalną ilość prądu, którą przewodnik może przenieść przed pogorszeniem.

Dzisiaj, jest do 20+ Buski w pakiecie baterii, a liczba ta wzrośnie, gdy pakiety baterii stają się większe i/lub mocniejsze, podczas gdy przestrzeń wewnątrz pakietu baterii pozostaje bardzo ciasna. Spawanie ultradźwiękowe jest preferowanym procesem łączącym szyny w aplikacjach pojazdów elektrycznych. Ale ponieważ te mocniejsze baterie są zdolne tylko do szybkiego ładowania, Wkrótce możemy zobaczyć więcej innowacji Busbar poza pakietami baterii. Przeniesienie wysokiej energii z wlotu ładowania na baterię i na inne silniki i sprzęt o dużej mocy zwiększa potrzebę innowacyjnych zastosowań spawalniczych ultradźwiękowych.

3. Dlaczego firmy wolą autobusy?

W perspektywie długoterminowej, Uważa się, że szyny szynowe mogą być preferowane w stosunku do standardowych kabli dla niektórych wiązek przewodów w branży motoryzacyjnej. Rosnąca popularność pojazdów elektrycznych, opłacalność, łatwość instalacji, Niskie koszty konserwacji i obsługi batonów autobusów samochodowych, a rozwój infrastruktury ładowania pojazdów elektrycznych to jedne z kluczowych czynników napędzających wzrost popytu na bary autobusów samochodowych. Ponadto, Oczekuje się, że inwestycje technologiczne w zakresie produkcji pojazdów elektrycznych i infrastruktury ładowania przyniesie korzyści globalnej rynku autobusów samochodowych. Według badań rynku, Z powodu tych czynników, Oczekuje się, że rynek wygeneruje więcej niż $170 milion przychodów w 2030, rosnąc na CAGR 24.6% z 2021-2030.

Solidne szyny przyspawane do kabli

Zalety korzystania z szyn:

• Zmniejsz koszty obiektu i instalację prędkości

• Możliwość dodawania, łatwo i szybko usuń zasilacze bez przestojów

• Przyszłe i wysoce elastyczne, ponieważ niektóre wtyczki można odłączyć i ponownie połączyć bez przerwy w mocy

• Brak rutynowej konserwacji

• Rozszerzenie lub renowacja jest szybsza i tańsza

• Bardziej przyjazne dla środowiska, ponieważ na ogół wymaga mniej materiałów instalacyjnych, a gniazda wtyczki są wielokrotnie używające i łatwo się położyć

• Płaskie przewody zajmują mniej miejsca i są 70% Krótszy wzrost

• może wspierać 15% więcej mocy niż kable o tym samym obszarze przekroju

• Mniejsza waga i przestrzeń opakowań, lepsza elastyczność. Na przykład, 160 mm² elastyczne płaskie aluminium (Ff-al) Kable to innowacyjne i alternatywne rozwiązanie dla 200 MM² Okrągłe kable aluminiowe.

• Mocowanie śrubami, Najbardziej niezawodny proces dostępny i tańszy. Ale dodaje dodatkowe części (śruby) i wymaga określonych wartości momentu obrotowego

• Skuteczne rozpraszanie ciepła - bardziej skuteczne niż kabel położony

• Różne konstrukcje - miedź i aluminium, sztywne lub elastyczne, płytkowy. Zobacz zdjęcie 1

• Bateria wewnętrzna nie wymaga kompatybilności elektromagnetycznej

• Promuj automatyzację, Popraw bezpieczeństwo i jakość

Postać 1 - Przykłady różnych szyn - sztywne, elastyczny, Niestandardowe projekty

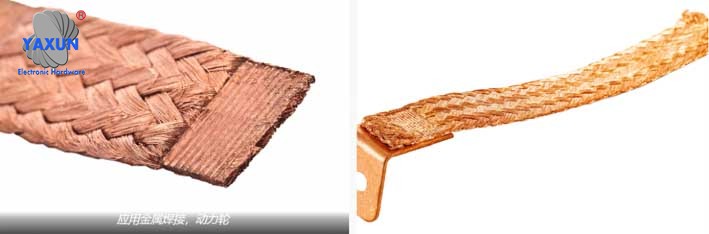

Solidne szyny podłączone do płaskich przewodów plecionych

4. Znaczenie materiału i wielkości szyny

Kusiki są zwykle wykonane z miedzi odpornej na korozję, mosiądz lub aluminium i umieszczone w stałych lub pustych rurach. Kształt i rozmiar pasków autobusowych, czy płaskie paski, Solidne pręty lub pręty, Pozwól na bardziej wydajne rozpraszanie ciepła ze względu na wysoki poziom powierzchni do powierzchni przekroju.

Chociaż miedź utlenia się w czasie, pozostaje przewodzący, Ale to zwykle oznacza, że więcej mocy może popchnąć prąd wzdłuż powierzchni. Chociaż nie zapobiega całkowicie długotrwałemu utlenianiu, to znacznie zmniejsza efekty. Powlekanie powierzchni szyny pomoże zapobiec utlenianiu.

Powłoki szynowe zwykle serwują trzy główne cele:

1. Hamować korozję

2. Poprawić przewodność elektryczną

3. Do celów kosmetycznych

Laminowane szyny budynki są używane, aby uniknąć krążenia prądów w równoległych urządzeniach przełączających w obwodach elektronicznych zasilania. Oprócz ważnych zastosowań w pojazdach elektrycznych, Ma również obszerne zastosowania w gromadzeniu i dystrybucji energii słonecznej i wiatrowej ze względu na niskie właściwości indukcyjności. Bardziej skuteczną i opłacalną metodą jest zastosowanie izolacyjnego proszku do powłoki epoksydowej. Proszki do powłoki epoksydowej mają wyjątkowo wysoką siłę dielektryczną i mogą być związane bezpośrednio z miedź, aluminiowe lub srebrne warstwy posiłków.

Rozmiar autobusu zależy od jego konkretnego użycia. Najczęstsze rozmiary autobusów komercyjnych i przemysłowych to 40–60 wzmacniaczy, 100 wzmacniacze, 225 wzmacniacze, 250 wzmacniacze, 400 wzmacniacze, I 800 wzmacniacze.

Obecne rozmiary szyn używane w aplikacjach motoryzacyjnych są 35, 50 Lub 90 mm².

Płaski kabel zestalony i spawany przez spawanie ultradźwiękowe

Buski są dostępne w dwóch materiałach: miedź i aluminium. Główne różnice do rozważenia przy wyborze materiałów są:

• Wytrzymałość na rozciąganie

• Obecna zdolność przenoszenia

• Opór

• waga

• koszt

Aluminiowe autobusy są niższe i działają dobrze w warunkach wysokiej wilgotności. Ale aluminium ma niższe możliwości prądu i niższą rezystywność niż miedź. Miedź ma lepsze właściwości termiczne niż aluminium.

Producenci autobusów mogą przeglądać minimalne wymagania dotyczące szyn w zakresie aplikacji EV/HEV lub innych zastosowań dystrybucji zasilania, Szczegółowe kompromisy kosztów i wyboru materiału z wydajnością. Oczywiście, W przypadku aplikacji dystrybucji energii EV/HEV, Bezpieczeństwo kierowcy to dodatkowy problem. Podczas wybierania materiałów szynowych, Należy osiągnąć najwyższą możliwą niezawodność, nie tylko w celu spełnienia wymagań gwarancyjnych pojazdów, ale także dla bezpieczeństwa kierowcy i pasażerów.

Obliczanie wielkości przewodów jest szczególnie ważne dla wydajności elektrycznej i mechanicznej szyn szyn. Wymagania dotyczące noszenia prądu określają minimalną szerokość i grubość przewodu. Rozważania mechaniczne obejmują sztywność, Montażowe otwory, znajomości, i inne elementy podsystemu. Szerokość przewodu powinna być co najmniej trzykrotnie większa niż grubość przewodu. Dodawanie występów i otworów montażowych zmienia obszar przekroju przewodników, Tworzenie potencjalnych gorących punktów w barach autobusowych. Należy wziąć pod uwagę maksymalny prąd na plasterek lub zakończenie, aby uniknąć gorących punktów.

Surbary przyspawane do śrub łączących Leoni

5. Solidne i elastyczne szyny szynne

Kolejną kluczową różnicą, którą należy wziąć pod uwagę, są solidne autobusy vs. Elastyczne autobusy. Do aplikacji motoryzacyjnych w bateriach EV, Używane są solidne szyny samochodowe (patrz rysunek 2). Elastyczne szyny są używane w krótkich sekcjach, gdy określony obszar musi zostać przeniesiony do montażu lub zastosowania. Służy jako „skoczek” elektryczny. Przykład elastycznej szyny pokazowej pokazano na rysunku 3.

Elastyczne autobusy mają kilka cienkich warstw miedzi lub aluminium i zostały zaprojektowane w celu wydajnego rozpowszechniania energii w systemach AC lub DC. Lutować stos folii miedzianej w obszarze montażu, aby końce były sztywno połączone, podczas gdy środkowy pozostaje elastyczny. Przykłady aplikacji wymagających elastycznych szyn obejmują:

• Elektryczny, pojazdy hybrydowe i ogniw paliwowych

• rozdzielnicy i transformatory dla branż energetycznych i offshore

• Zastosowanie generatorów w przemyśle stoczniowym

• Transformatory i stacje ładowania

• rozdzielnicy i podstacje w aplikacjach kolejowych, Rośliny chemiczne i rozkład mocy wysokiego napięcia

• Link mocy generatora

• Połączenia elektryczne w szafce przełączają

Zastosowanie autobusów samochodowych w przyszłości

Innowacje Busbar poza pakietem baterii będą gorącym tematem w przyszłości, przesyłanie wysokiej mocy z wlotu ładowania do akumulatora, a następnie do innych silników i sprzętu o dużej mocy (patrz rysunek 4).

Istnieje rosnące zainteresowanie szynami z wszystkich producentów OEM i 1 Dostawcy, głównie dla zastosowań o wysokim napięciu. Dzisiaj, Pakiety akumulatorowe mają w przybliżeniu 15-20 Busów. Na zewnątrz opakowania, Wymagany jest zautomatyzowany proces maskowania, który nie istnieje dzisiaj. Na razie, Nacisk kładziony jest na pakiet akumulatora.

Wraz ze wzrostem przyszłych innowacji wykorzystanie zewnętrznych szyn z pakietem akumulatorów, Te nowe zastosowania stworzą znaczące możliwości spawania ultradźwiękowego w celu poprawy ogólnej jakości przyszłych projektów połączeń w strukturach szyn. Spawanie ultradźwiękowe, w szczególności technika spawania skrętu, umożliwia spawanie większych rozmiarów, Łagodne wibracje, oraz zdolność do przyłączenia się do obszarów dotarcia do obszarów. W miarę ewolucji branży, Te możliwości umożliwią dalszą implementację Busbar poza pakietami baterii EV. Postać 5 Podaje kilka przykładów, w jaki sposób spawanie ultradźwiękowe może być wdrażane w przyszłych zastosowaniach pojazdów elektrycznych.

Firmy takie jak Tesla, BMW i Ford naciskają na korzystanie z szyn na zewnątrz pakietu akumulatora. Ostatnio, Globalna firma technologiczna Aptiv nabyła włoską firmę w przybliżeniu w Intercable $600 milion, Aktywnie starając się korzystać z szyn w celu dystrybucji o dużej mocy poza pakietem akumulatora. BMW, Jeden z trzech najlepszych klientów, wykazuje silne oznaki realizacji tego nowego sposobu dystrybucji energii elektrycznej. Kilka innych firm rozwija chusteczki w Stanach Zjednoczonych i Europie.

7 Wyzwania stojące przed aplikacjami poza pakietem baterii:

1. Busów na zewnątrz pakietu akumulatora musi być chroniona, który nie jest obecnie dostępny - pakiet akumulator.

2. Występuje problem, gdy szynki muszą być zgięte - mogą być zbyt sztywne lub mogą zostać uszkodzone w zakątkach zakrętów

3. Proces przykręcania wymaga dodatkowych części i określonych wartości momentu obrotowego. Buski z otworami śrubowymi można wymienić w przypadku aplikacji szynowych innych niż pakiety akumulatorów

4. Z powodu korozji, Aluminiowe szyny wymagają plamowanych otworów śrubowych

5. Terminale są podłączone do solidnej szyny w celu łatwej automatyzacji

6. Automatyzacja nie została jeszcze w pełni zaimplementowana z powodu ekranowania

7. Spoiny i zespoły mogą wymagać nowych standardów i weryfikacji

8 Obecne zastosowania prętów autobusowych w spawaniu ultradźwiękowym

Technologia spawalnicza ultradźwiękowego to sprawdzony proces łączenia, którego producenci są coraz częściej używają połączeń kablowych do końcowych w pojazdach elektrycznych, Busów, Produkcja baterii i elektronika zasilania. Liniowe lutowanie jest bardziej tradycyjną i znaną techniką stosowaną przez wszystkich producentów sprzętu i jest standardowym procesem łączenia przewodów. Jednakże, Podobnie jak wiele innych procesów łączących, Liniowe spawanie ma ograniczenia wielkości, Trudności związane z spawaniem w mniejszych obszarach i określonych geometriach, Problemy z orientacją spawalniczą, oraz wpływ wibracji na elementy peryferyjne.

Telsonic Twist SoniqtWist® i PowerWeel® Technologies zapewniają innowacyjne rozwiązania dla aplikacji łączności pojazdów elektrycznych, które wcześniej były niemożliwe. Te innowacyjne technologie umożliwiają wiele projektów połączeń związanych z aplikacjami szyn, w których spawanie liniowe nie byłoby możliwe. Istnieje już mniejsze aplikacje szynowe z wykorzystaniem spawania ultradźwiękowego do połączeń. Spawanie ultradźwiękowe jest preferowanym procesem dołączania dla wielu autokarów, takie jak elastyczne płaskie szyn 160 mm². W przyszłości, Będzie wiele nowych zastosowań z wykorzystaniem spawania ultradźwiękowego w implementacji szyn z wiązką przewodów. Niektóre z istniejących zastosowań spawania ultradźwiękowego w aplikacjach szynowych opisano poniżej.

9 Utwardzanie elastycznych szyn zbiorczych

Elastyczne autobusy wymagają utwardzania w części łączącej w celu przymocowania (przytwierdzać) je do standardowych kabli lub złącza. W niektórych przypadkach, Połączenie i zestalenie kabli lub terminali można osiągnąć na jednym etapie lutowania. W zależności od ogólnych wymiarów elastycznej szyny szynowej, Spawanie metalu ultradźwiękowego może być wysokiej jakości, Rozwiązanie ekonomiczne. Korzystanie z procesu spawania skrętu, Materiały przekrojowe do 200 mm² można spawać. Ta technika spawania zapobiega stwardnieniu materiału łączącego, co może prowadzić do kruchości materialnej i zauważalnych zmian właściwości materiału. Dodatkowo, Kaknolujące można zautomatyzować za pomocą urządzeń Telsonic, takich jak TT7 PowerWeel®, jak pokazano w aplikacjach na rysunkach 6 I 7.

Postać 6 -TT7-Tonik Power Wheel®

Postać 7 - Spawanie zestalone elastyczne szynki i solidne szyny do solidnych szyn z użyciem TT7 Telsonic PowerWeel®

10 Buzyki przyspawane do standardowego kabla

W niektórych aplikacjach, Paski autobusowe są przylutowane do kabla pomarańczowego, które zostaną przylutowane do obecnego złącza. Postać 8 Pokazuje przykład krótkiego kabla przyspawanego do kabla osieroconego. Spawanie krótkie kable na obu końcach może powodować niespójną jakość spoiny, ponieważ pierwsza spawa może stać się słabsza z powodu wibracji spowodowanych przez drugą spawalkę. USCAR-38 wymaga testowania kabli mniej niż 500 mm długości. Wykorzystanie spawania skrętnego zapewnia takie delikatne wibracje, że badania wykazały, w zależności od konstrukcji końcowej, Wpływ na oparte kable i elastyczne szyny są znacznie mniejsze (patrz rysunek 9). Umożliwia to łączenie krótszych kabli i odpowiednich złączy.

Postać 8 - Solidne szynie przyspawane do standardowego kabla

Postać 9 - Krótki kabel (200 mm) przylutowane na obu końcach

11 Płaskie spawania kablowe

W niektórych przypadkach, Producenci używają płaskich kabli zamiast pomarańczowych kabli. Płaskie plecione kable są przyspawane i automatycznie krojone na części o określonych długościach i spoinach na obu końcach (patrz rysunek 10). Plecione kable z spoinami na obu końcach są również nazywane CUNTS. Zaletą stosowania spawania ultradźwiękowego do produkcji bocznik (patrz rysunek 11). Zapobiega to kruchym pasmom i punktacji niezwykle cienkich nici spowodowanych ciepłem wytwarzanym przez spawanie oporowe (Kolejna technika, którą można zastosować).

Postać 10 - Solidne szyny podłączone do płaskich splecionych skoczków

Postać 11 - Płaski kabel pleciony wyleczony i spawany przez spawanie ultradźwiękowe

12- Możliwość stosowania spawania skrętnego w szynach szyn

Elastyczne folii szynowe są laminowane/wysadzane materiałami takimi jak miedź, aby zapobiec problemom utleniania. Dla solidnych szyn, Połączenia otworów śrub. Dla aluminiowych stałych szyn, kontakty łączące muszą być miedziane. Dlatego, Miedziane podkładki są używane i podłączone do pasków autobusów przez lutowanie skrętu (patrz rysunek 12). Udowodniona technologia SoniqtWist®, a także maszyna spawalnia Telsonic TSP TSP (Figa. 13) można użyć do tej aplikacji.

Postać 12 - Nakrętka miedziana przyspawana do al -szynowej przy użyciu Telsonic Twist spawa

Postać 13 - Telsonic SoniqtWist® TSP

Brytyjski producent samochodów Jaguar korzysta obecnie z możliwości skrętu spawania SoniqtWist® i PowerWheel® do zespołów dystrybucji energii. Firma korzystała z szyn z kablami miedzianymi, aby znacznie zmniejszyć wagę i koszt samochodu sportowego typu F (patrz rysunek 14). Każda szyna szyncza prowadzi zasilanie z akumulatora w bagażniku pojazdu do urządzeń elektrycznych w komorze silnika. Ponieważ względna gęstość glinu jest znacznie niższa niż miedź, Waga prętów aluminiowych jest tylko 40% Do 60% tradycyjnych miedzianych kabli. Może to zaoszczędzić do 3 kg pod względem samych połączeń baterii.

Postać 14 - Leoni łączące śruby spawane z szynami

13 Wniosek

Innowacyjny i szybko rozwijający się rynek pojazdów elektrycznych wymaga nowych i rozwijających się rozwiązań, aby sprostać przyszłym wyzwaniom. Wkrótce, Zastosowanie szyn z wysokim napięciem zastąpi niektóre aktualne zastosowania końcówek kablowych wysokiego napięcia. Gdy branża zbliża się do korzystania z szyn z pakietem baterii, Nowe wyzwania pojawią się przed ustanowieniem standaryzacji wiązki wiązki Busbar w branży motoryzacyjnej. Ponieważ nowe aplikacje wymagają bardziej innowacyjnych rozwiązań spawalniczych, Wyzwania pojawią się na wszystkich poziomach, w tym producenci sprzętu spawalniczego. Ale nowe procesy i koncepcje zapewnią bardziej wydajne i ekonomiczne rozwiązania związane z wiązkami przewodów na rynku pojazdów elektrycznych. Spawanie skrętne stało się ważnym procesem łączenia w branży. Oprócz roztworów zakończenia kabla baterii dla różnych złączy, Technologia zapewnia również roztwory spawalnicze do kontroli masy pojazdu elektrycznego, Opakowanie baterii, Busów, Produkcja baterii i elektronika zasilania. Funkcjonalność aplikacji rozszerzyła się poza wcześniej myślenia.

Gdy projektanci produktów i inżynierowie procesów zapoznają się z procesem spawania skrętu i jego możliwości, Technologia pomoże napędzić przemysł pojazdów elektrycznych na wyższy poziom. Bliższe relacje robocze między producentami OEM, Szczebel 1 Dostawcy i dostawcy sprzętu są niezbędni do prowadzenia wykorzystania szyny szyjnej. Na pewno dowiemy się więcej i wprowadzimy innowacyjne pomysły na czas. Ale spawanie ultradźwiękowe będzie niewątpliwie częścią rozwiązania celów niższych kosztów materiałów, Redukcja wagi i przestrzeni, oraz pracochłonne procesy produkcyjne.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt