Especificações técnicas de crimpagem corretas e pontos práticos para terminais e fios do chicote elétrico

EU. Preparação antes da crimpagem

Correspondência de fios e terminais

A área da seção transversal do fio precisa corresponder ao tamanho achatado da base do rebite do terminal. A área após a crimpagem é calculada por “área da seção transversal do condutor de fio × taxa de compressão” para garantir que o condutor e a superfície de contato do terminal estejam totalmente encaixados.

O comprimento de decapagem precisa ser controlado com precisão (como #18 Cabo AWG projetando-se da área de crimpagem do condutor ≥ 0,40 mm) para evitar resíduos de isolamento ou danos ao fio central (danos ao fio central são proibidos para fios abaixo de 0,5 mm²).

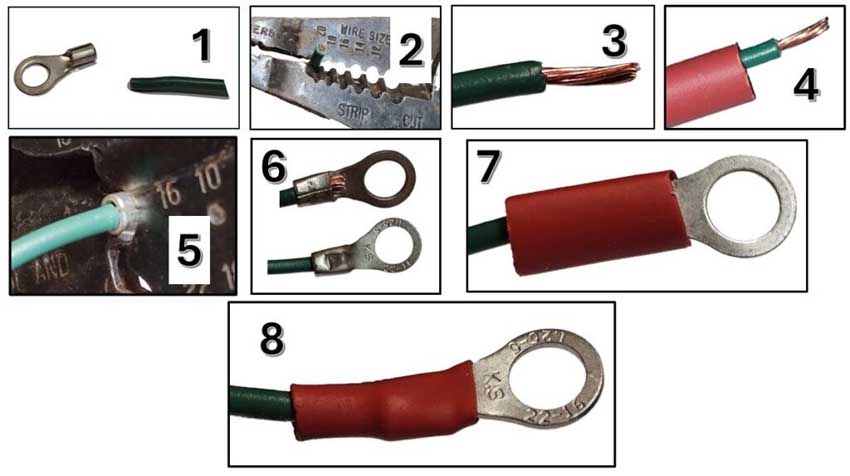

Conectores de crimpagem de fiação, fio de tira e use encolhimento de calor

Verificação dos parâmetros de calibração

Os parâmetros de calibração da matriz de crimpagem precisam ser determinados através de verificação real, e o tamanho achatado e a taxa de compressão da base do rebite são calculados rapidamente em combinação com ferramentas do Excel para otimizar a área da parte vazia da crimpagem.

Escolha o terminal certo: Selecione um terminal apropriado para o tamanho do fio, tipo, e aplicação.

Descasque o fio: Remova cuidadosamente o isolamento, expondo o comprimento desejado de fio desencapado. Evite danificar o condutor do fio ou rasgar o isolamento.

Insira o fio:

Empurre a extremidade do fio desencapado no cilindro do terminal até que esteja totalmente encaixado.

Posicione o terminal:

Coloque o terminal com o fio na ferramenta de crimpagem, garantindo que esteja corretamente alinhado na matriz de crimpagem.

Crimpagem da conexão:

Aplique pressão nas alças da ferramenta de crimpagem para comprimir a matriz e criar uma crimpagem segura.

Inspecione a crimpagem:

Depois de liberar a pressão, examine a conexão em busca de quaisquer sinais de danos ou crimpagem inadequada.

Crimpagem adequada dos terminais e fios da fiação

Ii. Controle do processo de crimpagem

Ajuste de altura de crimpagem

A altura de crimpagem afeta diretamente a resistência mecânica e as propriedades elétricas: uma altura muito baixa leva a uma diminuição na resistência à tração, e uma altura muito alta aumenta o risco de resistência. O melhor equilíbrio precisa ser alcançado através do ajuste da matriz (como a área de crimpagem do condutor em forma de trombeta, a área de transição permanece a mesma).

Depois de crimpagem, não deve haver quebra de fio de cobre na área do condutor, sem perfuração da camada de isolamento, e o tamanho da cabeça do terminal deve estar de acordo com a legenda padrão (conforme mostrado na Figura B).

Considere o encolhimento térmico: Para algumas aplicações, use tubo termorretrátil para proteger a crimpagem do meio ambiente.

Teste a conexão: Sempre teste a conexão do fio crimpado antes da instalação.

Catraca para uniformidade: Se estiver usando um crimpador manual, escolha um com mecanismo de catraca para garantir uma crimpagem uniforme e estável.

Dicas para crimpagem adequada:

Não torça demais:

Embora torcer os fios antes de crimpá-los pode ajudar na crimpagem, evite torcer demais, o que pode danificar o fio.

Garanta o comprimento adequado do fio:

Certifique-se de que o fio esteja inserido no cilindro do terminal na profundidade correta.

Inspecione a crimpagem:

Depois de crimpagem, inspecione visualmente a conexão para garantir que ela esteja sólida e não deformada, conforme descrito no blog Hughs Hand Built.

Requisitos de molde e equipamento

Use uma máquina de crimpagem totalmente automática (como Rijing Equipamento Inteligente) para garantir que a força de crimpagem seja distribuída uniformemente e apenas a área de crimpagem seja deformada.

O molde precisa estar alinhado com o caminho de alimentação terminal. Tecnologia patenteada da Luxshare Precision (NC 119419558 B) melhora a precisão da crimpagem otimizando o alinhamento do molde.

Iii. Inspeção de qualidade de crimpagem Inspeção de aparência e tamanho

Não deve haver quebra de fio de cobre na área de crimpagem do condutor, e o comprimento da extensão do núcleo do fio deve ser ≥ o diâmetro do fio; a área de crimpagem do isolamento deve comprimir a camada de isolamento, mas não perfurar.

Verifique o formato da boca do sino e o tamanho da cabeça do terminal. Aparência anormal (como deslocamento terminal) requer a verificação do problema no caminho de alimentação do molde.

Verificação de desempenho

Teste de força de extração : Por exemplo, a força de arrancamento de #18 O cabo AWG deve atender ao padrão de extensão de 0,40 mm para verificar a resistência da ligação entre o terminal e o fio.

Teste de resistência à crimpagem: Avalie o desempenho elétrico por meio da curva de relação de compressão e resistência para evitar aumento de impedância devido à compressão insuficiente.

Serviços automáticos de crimpagem de fios

4. Tipos comuns de crimpagem e instruções de otimização

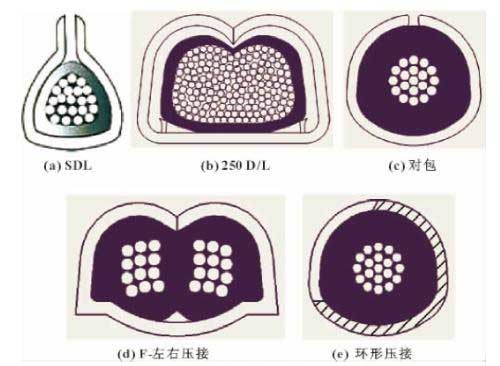

Seleção do tipo de crimpagem

Crimpagem tipo F: Aplicável a modelos domésticos (como GAC Toyota), a área de crimpagem do isolamento não perfura o núcleo do fio.

Crimpagem em forma de WRAP: Usado em cenários de precisão (como acoplamento de ECU), a área de isolamento precisa permanecer paralela ao plano após a crimpagem.

Crimpagem em forma de O: Usado para terminais com boca fechada em contato positivo (como o bloco terminal de acoplamento Zhonghua Junjie ECM).

Aplicação de nova tecnologia

A tecnologia patenteada da Luxshare Precision otimiza o alinhamento do molde e a precisão da crimpagem para melhorar o nível de automação.

A ferramenta Excel é usada para calcular rapidamente o tamanho achatado e a taxa de compressão da base do rebite para melhorar a eficiência do processo.

Pontos-chave a serem observados

Calibração de altura de crimpagem: Combine a quantidade de compressão e a curva de resistência à tração para evitar deformação excessiva do fio de cobre e causar quebra. Manutenção do molde: Verifique regularmente o nivelamento das mandíbulas do molde e do caminho de alimentação para evitar desvios de crimpagem.

Através das especificações e práticas acima, pode-se garantir que o processo de crimpagem atenda aos rigorosos requisitos dos chicotes elétricos automotivos em termos de resistência mecânica, desempenho elétrico e confiabilidade de longo prazo.

A crimpagem é um processo muito importante na engenharia de produção de chicotes elétricos de automóveis. O processo de crimpagem é o processo central da produção de chicotes de fios, que pode garantir a conexão elétrica entre fios e terminais. Este artigo apresenta principalmente o processo de crimpagem de terminais de chicotes elétricos de automóveis. A seguir está o texto principal.

A segurança de condução e a confiabilidade dos chicotes elétricos de automóveis devem ser totalmente consideradas durante o projeto estrutural e o processo de produção. Ao mesmo tempo, a racionalidade do processo de montagem do veículo e a possibilidade e racionalidade do processo de produção de chicotes elétricos também devem ser consideradas.

Crimpagem do chicote de corrente

Existem duas maneiras de conectar fios e terminais: um está soldando a conexão e o outro está crimpando. Chicotes elétricos de automóveis de produção inicial, todas as conexões de solda usadas. Especialmente quando o lote de produção é pequeno e o chicote elétrico é relativamente simples, este processo de conexão é frequentemente usado. Hoje em dia, a maioria dos fabricantes de chicotes de fios usa o processo de crimpagem. Suas vantagens são: tecnologia de processamento simples, adequado para produção em massa; desempenho de contato confiável do chicote de fios, longa vida útil, purificando o ambiente de trabalho, e garantir a saúde física e mental dos trabalhadores da produção.

1.1 Conceito de crimpagem

A crimpagem é um processo muito importante na engenharia de produção de chicotes elétricos de automóveis. A crimpagem é um método eficaz e confiável de conexão de condutores elétricos. A crimpagem é um processo importante na produção de componentes de chicotes de fios (circuitos) a partir de matérias-primas (terminais, fios e selos).

A crimpagem é um processo importante que determina as propriedades elétricas e mecânicas dos terminais e conexões de fios.

1.2 Princípio de crimpagem

A crimpagem do terminal do chicote de fios refere-se à forte combinação de fios e superfícies de contato do terminal por meio de força externa. O processo é conseguido confiando na potência da máquina de crimpagem, cravando as lâminas superiores e inferiores do molde (Como mostrado na figura 1). Na verdade, é o processo do terminal desde a flexão livre até a flexão corrigida.2 Decapagem e determinação do comprimento das extremidades do fio

2.1 Requisitos de descascamento

Como mostrado na Figura 2, a decapagem da extremidade do fio crimpado deve atender aos seguintes requisitos:

(1) Comprimento moderado

(2) Fios de cobre quebrados são absolutamente proibidos

(3) Não é permitido danificar o formato original do fio

Embora fios de diferentes especificações e diferentes tipos de terminais exijam diferentes comprimentos de decapagem, a qualidade da decapagem deve atender aos requisitos acima. Só assim o próximo processo – crimpagem de fios e terminais pode ser garantido.

2.2 Determinação do comprimento

A determinação do comprimento de decapagem na extremidade do fio é mostrada na Figura 3, em mm. Comprimento de decapagem L=(0.5-1.0)+A+B/2

3 Crimpe os fios e terminais

Em chicotes elétricos de automóveis, a qualidade de crimpagem de fios e terminais é um processo muito importante, que está diretamente relacionado à confiabilidade da montagem do chicote elétrico e à condução do carro.

3.1 Fatores que determinam uma boa ou má qualidade de crimpagem

(1) Boas propriedades elétricas: impedância elétrica baixa e estável; Resistência à corrosão.

(2) Boas propriedades mecânicas: alta força de tração.

(3) Boas propriedades físicas: deformação razoável do núcleo; boca de sino moderada; pequenas rebarbas; relação de aspecto de crimpagem adequada.

3.2 Requisitos de aparência para crimpagem

(1) A parte onde o terminal é preso ao núcleo do fio deve ter um ângulo de arco curvado para cima próximo à extremidade (UM) do fio de couro. Isso pode garantir que o núcleo do fio não seja danificado durante o processo de crimpagem, E ao mesmo tempo, a transição do núcleo do fio frisado é boa, e a posição B é opcional, Como mostrado na figura 4(um).

(2) A extremidade frontal do núcleo do fio crimpado deve atender a dois requisitos:

① A cabeça de crimpagem é visível, que pode garantir de forma mais eficaz a força de tração do terminal após a crimpagem e atender às suas propriedades mecânicas;

② A ponta de crimpagem não pode se estender para a área de colagem e área de travamento automático do terminal, caso contrário, afetará o desempenho de montagem do terminal e da bainha e impedirá que o terminal seja instalado corretamente na bainha. Ao mesmo tempo, também afetará o acasalamento ideal dos terminais macho e fêmea, e às vezes levam à montagem e travamento incompletos das bainhas correspondentes.

O valor do comprimento da ponta de crimpagem é determinado pelas características do próprio terminal. Terminais de especificações diferentes têm requisitos numéricos diferentes para comprimento saliente, e terminais projetados por diferentes fabricantes também têm requisitos diferentes para comprimento saliente. As especificações do terminal devem ser levadas em consideração para determinar o comprimento de crimpagem do terminal. Terminais de tamanho pequeno têm comprimentos salientes mais curtos ao crimpar fios quadrados pequenos. Ao crimpar terminais grandes em fios quadrados grandes, o comprimento da cabeça de crimpagem é relativamente maior. O comprimento da cabeça saliente é geralmente de 0,5-1,0 mm. Mas diferentes fabricantes têm requisitos diferentes. Por exemplo, DELPHI requer um comprimento saliente de 0,5-1,0 mm; YAZAKI requer um comprimento saliente de 0,1-1,0 mm; AMP requer um comprimento saliente de 0,5-1,0 mm; alguns dos terminais mais precisos são 0,13-0,51 mm. MOLEX exige que o comprimento saliente seja visível até o dobro do diâmetro externo do núcleo do condutor e não pode se estender para a área de ligação; KET requer que o comprimento saliente seja de 0-2,0 mm; JST exige que o comprimento saliente seja visível. Como mostrado na Figura 4(b).

O núcleo e o isolamento do fio devem ser visíveis ao mesmo tempo entre a superfície da extremidade traseira do núcleo do fio crimpado e a seção frontal do isolamento crimpado. Geralmente, é melhor que a face final do isolamento do fio fique no meio da abertura, mas não é absolutamente permitido que o núcleo do fio e o isolamento não sejam visíveis. Como mostrado na Figura 4(c).

(4) O terminal após a crimpagem pode ser extrudado e deformado, fazendo com que a peça correspondente seja deformada, mas deve atender à Figura 4(d) (deformação superior e inferior), 4(e) (deformação esquerda e direita), e 4(f) (deformação por torção) requisitos.

3.3 Inspeção da seção transversal após crimpagem do terminal

A pesquisa mostra que quando a lâmina é determinada, a altura de crimpagem tem uma relação com as propriedades elétricas e mecânicas, conforme mostrado na Figura 5. Pode-se ver que à medida que a altura de crimpagem aumenta, as propriedades elétricas e mecânicas nem sempre aumentam. Em uma determinada área, as propriedades elétricas e mecânicas atingem seu nível ideal e depois diminuem gradualmente.

Após o ajuste do molde de crimpagem para cada fio e terminal no chicote de fios, é necessária uma inspeção transversal. O objetivo da inspeção da seção transversal é encontrar uma altura de crimpagem razoável para obter propriedades elétricas e mecânicas ideais..

Métodos específicos: Depois que a peça de teste passar na inspeção visual, a peça de teste é cortada, chão, decapagem e outras operações relacionadas em sequência no equipamento especial de análise de perfil. Finalmente, observe a seção transversal ao microscópio com pelo menos 20 vezes ampliação e tirar fotos.

Observação: A parte cortante da peça de teste deve ser selecionada próxima à cabeça do terminal. Se o terminal tiver nervuras de reforço, a posição de corte deve evitar as nervuras de reforço, Como mostrado na figura 6.

(1) Figura 7(um) é a seção de crimpagem ideal. Suas características são que as asas de crimpagem são fechadas, as asas de crimpagem são simétricas, todos os fios centrais estão deformados, as asas de crimpagem não atingem a parede ou o fundo, o material terminal não tem rachaduras, e as rebarbas são moderadas. Desta maneira, já que não há folga entre os núcleos dos fios, o ar não pode entrar facilmente, evitando assim o mau contato causado pela oxidação da superfície do núcleo do fio ou contato com substâncias ácidas do ar.

(2) Figura 7(b) mostra que a especificação da área da seção transversal do fio não corresponde ao terminal de crimpagem. Quando a área da seção transversal do fio é grande e o tamanho da cauda do terminal é pequeno, o terminal não pode fechar completamente o fio após a crimpagem, e até mesmo núcleos de fios individuais ficam expostos fora do terminal, como mostrado à esquerda na Figura 7(b); quando a área da seção transversal do fio é pequena e o terminal Quando o tamanho da cauda do terminal é grande, a cauda do terminal enrolará excessivamente e entrará em contato com a parede inferior ou lateral após a conexão, como mostrado na imagem direita da Figura 7(b).

(3) Figura 7(c) mostra que a falha de crimpagem é causada por ajuste inadequado da altura de crimpagem. Quando a altura de crimpagem é ajustada muito alta, o núcleo do fio pode estar crimpado incorretamente, resultando em mau contato entre o fio e o terminal. Como mostrado na imagem à esquerda na Figura 7(c). Quando a altura de crimpagem é ajustada muito baixa, a crimpagem será muito difícil, a parte inferior do terminal ficará fina, os cantos afiados de ambos os lados serão muito grandes, e a resistência do terminal será danificada.

(4) Figura 7(d) mostra crimpagem não qualificada causada por molde de crimpagem não qualificado ou ajuste inadequado do molde de crimpagem. Quando o molde de crimpagem é ajustado assimetricamente da esquerda para a direita ou o molde é feito assimetricamente, isso fará com que a parte superior de um lado do terminal seja enrolada demais no núcleo do fio, como mostrado na imagem à esquerda na Figura 7(d). Quando a matriz de crimpagem está ajustada incorretamente, também fará com que os cantos inferiores dos terminais fiquem rachados e os fundos de ambos os lados fiquem assimétricos.

3.4 Teste de tensão de qualidade de crimpagem de fios e terminais

O método de inspeção de qualidade mais comum e intuitivo para crimpagem de terminais de chicotes de fios é a inspeção de tensão. Os padrões de inspeção de resistência à tração após crimpagem de diferentes áreas de seção transversal de fio e diferentes especificações de terminais são mostrados na Tabela 1.

3.5 Crimpagem de isolamento de fios e blocos de terminais

A tecnologia de crimpagem de fios e terminais também inclui a crimpagem da parte de isolamento dos fios e terminais. Além da crimpagem de um único fio, há também a crimpagem de dois ou mais fios. Métodos de inspeção específicos também adotam seções de corte para inspeção. O padrão para crimpagem de fio de couro comum é mostrado na Figura 8.

A coluna da esquerda na imagem mostra as seções transversais com boa crimpagem. Os requisitos são que a crimpagem seja simétrica, a pele de plástico não está danificada, e as asas de crimpagem circundam o fio plástico para fornecer suporte de resistência suficiente.

(2) As seções onduladas nas duas colunas do lado direito da imagem não são qualificadas. Pode ser dividido aproximadamente nas seguintes situações:

① Durante o processo de crimpagem de terminais e fios, se o molde de crimpagem estiver ajustado muito baixo, o isolamento será pressionado através da parte superior do terminal, Como mostrado na figura 8(um). Isso pode facilmente danificar o núcleo do fio. Portanto, a qualidade desta crimpagem é uma crimpagem abaixo do padrão.

② Durante o processo de crimpagem de terminais e fios, se o molde de crimpagem estiver ajustado muito alto, o isolamento dos fios não será bem crimpado, Como mostrado na figura 8(b). Durante o uso deste tipo de crimpagem, a raiz da crimpagem entre o núcleo do fio e o terminal é fácil de quebrar. Portanto, este tipo de crimpagem também é uma crimpagem não qualificada.

Não é difícil ver pela análise acima que as conexões de crimpagem na Figura 8(c), (d), (e), (f), (g), e (h) são todas conexões de crimpagem não qualificadas.

Ressalta-se que na crimpagem em U e laminada de fios duplos, se as áreas da seção transversal dos dois fios forem diferentes. Durante o processo de crimpagem, a área da seção transversal menor deve estar na parte inferior e a área da seção transversal maior deve estar na parte superior.

Além dos comuns mencionados acima, existem alguns outros métodos de crimpagem para a parte de isolamento, Como mostrado na figura 9, e os critérios de julgamento são os mesmos acima.

A crimpagem do isolamento também inclui a crimpagem do isolamento, anéis de vedação e terminais. Os requisitos específicos são: fornecer suporte firme para o anel de vedação; não há arranhões ou cortes no pescoço e nas nervuras do anel de vedação; as asas de crimpagem do fio de plástico não podem penetrar no pescoço do anel de vedação.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt