Análise da tecnologia de soldagem ultrassônica para fios de conexão com veículos elétricos

EU. Vantagens do processo

High Eficiência e Confiabilidade

A soldagem ultrassônica alcança a ligação de estado sólido entre átomos de metal através do calor de atrito gerado por vibração de alta frequência. Nenhuma solda ou fluxo é necessário. A articulação de soldagem tem baixa resistência e excelente condutividade, o que pode reduzir significativamente a perda de energia e os riscos de aquecimento. É adequado para arreios de fiação de alta tensão e sistemas de conectores.

Comparado com os processos tradicionais de crimpagem ou solda, Seu tempo de soldagem é curto (Apenas alguns segundos), e a força da articulação é alta, que podem suportar vibração e estresse mecânico durante a condução do veículo.

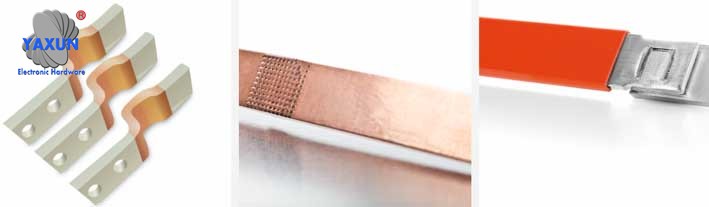

Personalizado vários barramentos - rígidos, flexível

Adaptabilidade de material em todo o mundo

Esta tecnologia pode lidar com uma variedade de materiais, como cobre, alumínio e suas ligas. É especialmente adequado para as necessidades de soldagem de fios de fita multi-fita de diâmetro fino e barramentos planos (como barras de cobre/alumínio) Em novos veículos energéticos, atendendo aos requisitos de otimização leve e de espaço.

Proteção ambiental e economia de energia

As características de baixo consumo de energia reduzem os custos de produção, Enquanto evita problemas de corrosão causados por resíduos de fluxo, e melhorar a confiabilidade a longo prazo dos arnês de fiação.

2. Cenários de aplicação típicos

Conexão de arnês de fio de alta tensão

Usado para soldagem a cabo de alta tensão entre as baterias e os motores de acionamento para atender aos requisitos de transmissão de grandes correntes (como arnês de arame com uma área de seção transversal de ≥50 mm²) e garantir baixa resistência interna e alta resistência mecânica.

Barramento flexível personalizado

BusBar System Integration

Dentro da bateria, A soldagem ultrassônica conecta vários barramentos planos (geralmente cobre ou alumínio) para os postes da bateria, Reduzir a ocupação espacial e melhorar a eficiência da distribuição atual.

Components Componentes do sistema de carga

Aplicado a componentes-chave, como interfaces de carregamento rápido e armas de carregamento refrigeradas a líquidos para garantir a estabilidade e a durabilidade dos contatos durante o carregamento de alta potência.

3. Desafios e soluções técnicas

'DifficiCulty na soldagem de grandes arneses de arame quadrado

Cianos de arame com uma área de seção transversal de mais de 50 mm² requerem equipamentos de energia mais altos (como ≥10kW), e o aumento da pressão de soldagem causará deformação do equipamento tradicional de cantilever, exigindo um projeto estrutural mais rígido para melhorar a eficiência da conversão de energia.

Soldagem ultrassônica de barramentos em aplicações de veículos elétricos

Monitoramento da qualidade da qualidade

O processo de soldagem precisa monitorar parâmetros como energia, amplitude, e pressão em tempo real, e analisar a curva de soldagem através do sistema de detecção online de vibração para evitar problemas de soldagem a frio ou dessolidação. Por exemplo, A solução de monitoramento desenvolvida por Jiaocheng Ultrassonic pode rastrear dinamicamente o status de soldagem e melhorar a taxa de rendimento.

4. Tendência de desenvolvimento

Inteligente Upgrade: Combinado com o algoritmo AI para otimizar o ajuste adaptativo dos parâmetros de soldagem para atender às necessidades de soldagem de novos chicotes de fiação, como condutores compostos de alumínio de cobre e materiais de revestimento8.

Pesquisa e desenvolvimento de equipamentos de alta potência : Desenvolver equipamentos especiais com maior potência e pressão para as necessidades de soldagem de arneses de fiação de área transversal maiores (como 150 mm²) em cenários de sobrecarga.

Resumo

A soldagem ultrassônica tornou-se o processo central para conectar chicotes de fiação de alta tensão e barramentos de veículos elétricos com sua alta eficiência, baixo consumo, e alta confiabilidade. Com o aumento da capacidade da bateria e o desenvolvimento da tecnologia de carregamento rápido, Essa tecnologia precisa romper ainda mais o gargalo de soldagem de arnês de fiação de grande quadrado e garantir a segurança por meio de monitoramento de qualidade inteligente.

Barramentos flexíveis e bares sólidos soldados a barramentos sólidos

A indústria de fabricação de arnês de fiação automotiva tem sido o maior usuário de soldagem ultrassônica desde o final dos anos 80, Principalmente usando a tecnologia para splicing de arame. No entanto, Novas aplicações da tecnologia estão sendo usadas como parte de processos futuros que acabarão por fornecer soluções para muitas das deficiências da tecnologia de veículos elétricos de hoje. Este artigo apresenta principalmente a soldagem ultrassônica de arnês de fiação de automóveis e barramentos.

1. Paisagem de fabricação de veículos elétricos atuais

Em veículos elétricos, Bateriaas grandes combinadas em pacotes selados são usados para atingir a tensão e a corrente de operação necessárias para alimentar o motor elétrico do veículo. Atualmente, Os dois principais problemas no campo EV/HEV são armazenamento de energia e driving range. Os OEMs estão abordando essas questões de duas maneiras: Fazendo baterias maiores para maior alcance, e fazer baterias mais poderosas para carregamento mais rápido. Ambas as abordagens têm desafios. Sim, As baterias podem ficar maiores, Mas eles só podem atingir um certo tamanho antes de se tornarem muito caros e pesados para serem uma solução viável.

A fiação tradicional geralmente não é o primeiro lugar que as pessoas procuram para a inovação de EV, Mas os avanços recentes estão tendo um grande impacto na história do EV. Porque eles dão ao OEMs duas coisas que eles precisam desesperadamente na arquitetura de EV: Menos massa e mais espaço. Uma maneira de liberar espaço e reduzir a massa é mudar da fiação circular para condutores planos. É para isso que serve o barramento.

Cabos soldados nas duas extremidades do barramento sólido

2. O que é um barramento elétrico?

Derivado da palavra latina “Omnibus,"Que se traduz como" tudo " (como em “todas as correntes em um determinado sistema”), Os bares são condutores planos que estão se tornando parte da arquitetura de veículos elétricos. Os barramentos geralmente são instalados no switchgear, Switchboards e gabinetes de ônibus para distribuição de alta corrente localizada. Eles também são usados para conectar equipamentos de alta tensão em círculos elétricos e equipamentos de baixa tensão em bancos de baterias. Barbos são barras de metal ou hastes feitas de cobre, latão, ou alumínio usado para aterramento e condução de eletricidade. O barramento elétrico pode ser revestido com vários materiais, como cobre, para fornecer diferentes limites e variações de condutividade. Barbos vêm em muitas formas e tamanhos, E essas formas e tamanhos determinarão a quantidade máxima de corrente que o condutor pode levar antes de deteriorar.

Hoje, há até 20+ barbos em uma bateria, e esse número aumentará à medida que as baterias ficam maiores e/ou mais poderosas, Enquanto o espaço dentro da bateria permanece muito apertado. A soldagem ultrassônica é o processo de união preferido para barramentos em aplicações de veículos elétricos. Mas como essas baterias mais poderosas são capazes de carregar rápido, Podemos em breve ver mais inovação de barramento além das baterias. Transferir alta energia da entrada de carregamento para a bateria e para outros motores e equipamentos de alta potência aumenta a necessidade de aplicações inovadoras de soldagem ultrassônica.

3. Por que as empresas preferem barramentos?

A longo prazo, Pensa -se que os barramentos possam ser preferidos em cabos padrão para alguns arnês de fiação na indústria automotiva. A crescente popularidade dos veículos elétricos, custo-efetividade, facilidade de instalação, Custos de baixo manutenção e serviço das barras de ônibus automóveis, e o desenvolvimento da infraestrutura de carregamento de veículos elétricos são alguns dos principais fatores que impulsionam o crescimento da demanda por barras de ônibus de automóveis. Além disso, Espera -se que os desenvolvimentos tecnológicos na infraestrutura de fabricação e carregamento de veículos elétricos beneficiem o mercado global de barramento automotivo. De acordo com a pesquisa de mercado, Devido a esses fatores, o mercado deve gerar mais do que $170 milhões em receita em 2030, Crescendo em um CAGR de 24.6% de 2021-2030.

Barramentos sólidos soldados em cabos

Vantagens do uso de barramentos:

• Reduza os custos da instalação e a instalação de velocidade

• Capacidade de adicionar, Remover ou realocar fontes de alimentação com facilidade e rapidez sem tempo de inatividade

• à prova de futuro e altamente flexível, pois alguns plug-ins podem ser desconectados e reconectados sem interrupção de energia

• Nenhuma manutenção de rotina necessária

• Expansão ou reforma é mais rápida e barata

• Mais amigável, pois geralmente requer menos material de instalação e soquetes de plug-in são reutilizáveis e facilmente reposicionados

• Condutores planos ocupam menos espaço e são 70% mais curta em altura

• pode apoiar 15% mais energia do que cabos com a mesma área de seção transversal

• Menos espaço de peso e embalagem, melhor flexibilidade. Por exemplo, 160 mm² de alumínio plano flexível (FF-AL) Os cabos são uma solução inovadora e alternativa para 200 MM² Cabos de alumínio redondos.

• Apertação com parafusos, o processo mais confiável disponível hoje e mais barato. Mas adiciona peças extras (parafusos) e requer valores específicos de torque

• Dissipação de calor eficiente - mais eficaz do que o cabo preso

• Várias construções - cobre e alumínio, rígido ou flexível, laminado. Veja a foto 1

• A bateria interna não requer compatibilidade eletromagnética

• Promover automação, melhorar a segurança e a qualidade

Figura 1 - Exemplos de vários bares - rígidos, flexível, Designs personalizados

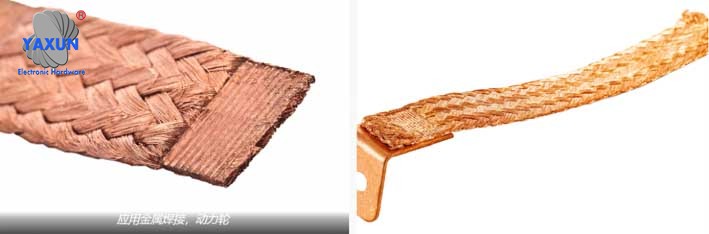

Barramentos sólidos conectados a fios trançados planos

4. A importância do material e tamanho do barramento

Os bares geralmente são feitos de cobre resistente à corrosão, latão ou alumínio e alojado em tubos sólidos ou ocos. A forma e o tamanho das barras de ônibus, se as tiras planas, hastes ou hastes sólidas, Permita dissipação de calor mais eficiente devido a uma alta área de superfície para a proporção de área de seção transversal.

Embora o cobre oxide com o tempo, permanece condutor, Mas isso geralmente significa que mais energia pode empurrar a eletricidade ao longo da superfície. Embora não impeça completamente a oxidação prolongada, reduz muito os efeitos. O revestimento da superfície do barramento ajudará a prevenir a oxidação.

Os revestimentos de barramento normalmente servem a três propósitos principais:

1. Inibir a corrosão

2. Melhorar a condutividade elétrica

3. Para fins cosméticos

Os barramentos laminados são usados para evitar correntes circulantes em dispositivos de comutação paralela em circuitos eletrônicos de energia. Além de suas aplicações importantes em veículos elétricos, Ele também possui aplicações extensas em coleta e distribuição de energia solar e eólica devido às suas propriedades de baixa indutância. Um método mais eficaz e econômico é usar um pó de revestimento de epóxi isolante. Os pós de revestimento de epóxi têm força dielétrica extremamente alta e podem ser ligados diretamente ao cobre do barramento, Camadas de alumínio ou prata.

O tamanho do barramento depende de seu uso específico. Os tamanhos de barramento comercial e industrial mais comuns são de 40 a 60 amperes, 100 Amperes, 225 Amperes, 250 Amperes, 400 Amperes, e 800 Amperes.

Os tamanhos atuais de barramentos usados em aplicativos automotivos são 35, 50 ou 90 mm².

O cabo trançado plano solidificado e soldado por soldagem ultrassônica

Barbos estão disponíveis em dois materiais: cobre e alumínio. As principais diferenças a serem consideradas ao escolher materiais são:

• resistência à tracção

• Capacidade de transporte atual

• Resistência

• peso

• custo

O barramento de alumínio é menor e funcionam bem em condições de umidade alta. Mas o alumínio possui recursos de corrente mais baixos e menor resistividade do que o cobre. O cobre tem melhores propriedades térmicas que o alumínio.

Os fabricantes de barramento podem revisar os requisitos mínimos para barramentos de barramento para EV/HEV ou outros aplicativos de distribuição de energia, Detalhando o custo e trade-offs de seleção de materiais com desempenho. Claro, Para aplicações de distribuição de energia EV/HEV, A segurança do motorista é uma preocupação adicional. Ao selecionar materiais de barramento, a maior confiabilidade possível deve ser alcançada, Não apenas para atender aos requisitos de garantia do veículo, mas também para segurança de motorista e passageiro.

O cálculo dos tamanhos dos condutores é particularmente importante para o desempenho elétrico e mecânico de barramentos. Os requisitos de transporte atuais determinam a largura e a espessura mínima do condutor. Considerações mecânicas incluem rigidez, orifícios de montagem, conexões, e outros elementos do subsistema. A largura do condutor deve ser pelo menos três vezes a espessura do condutor. Adicionar terminais e orifícios de montagem altera a área de seção transversal dos condutores, Criando possíveis pontos quentes nas barras de ônibus. A corrente máxima por fatia ou terminação deve ser considerada para evitar pontos quentes.

Barbos soldados para os parafusos de conexão com Leoni

5. Barramentos sólidos e flexíveis

Outra diferença importante que deve ser considerada é o barramento sólido vs. barbos de barramento flexíveis. Para aplicações automotivas nas baterias EV, barbos sólidos são usados (veja a figura 2). Os barramentos flexíveis são usados em seções curtas quando uma área específica precisa ser movida para montagem ou aplicação. Serve como um "jumper" elétrico. Um exemplo de barramento flexível é mostrado na figura 3.

Os barramentos flexíveis têm várias camadas finas de cobre ou alumínio e são projetadas para distribuir com eficiência energia em sistemas CA ou CC. Solde a pilha de folha de cobre na área de montagem para que as extremidades sejam rigidamente conectadas enquanto o meio permanece flexível. Exemplos de aplicações que requerem barramentos flexíveis incluem:

• Elétrico, veículos híbridos e de células de combustível

• SwitchGear e Transformers para as indústrias de energia e offshore

• Aplicação de geradores na indústria de construção naval

• Transformadores e estações de carregamento

• ARQUIVO DE COMPUTADORIA E SUFERIGAÇÕES NAS APLICAÇÕES FERRIÁRIAS, plantas químicas e distribuição de energia de alta tensão

• Link de energia do gerador

• Conexões elétricas no gabinete do comutador

Aplicação de barramentos de automóveis no futuro

A inovação de barramento fora da bateria será um tópico quente no futuro, transmitindo alta potência da entrada de carregamento para a bateria e depois para outros motores e equipamentos de alta potência (veja a figura 4).

Há um interesse crescente em barramentos de todos os OEMs e camadas 1 fornecedores, principalmente para aplicações de alta tensão. Hoje, As baterias têm aproximadamente 15-20 barbos. Para o exterior da embalagem, É necessário um processo de mascaramento automatizado, que não existe hoje. Por agora, O foco está na bateria.

À medida que as inovações futuras aumentam a utilização de barramentos externos de pacote de bateria, Essas novas aplicações criarão oportunidades significativas para a soldagem ultrassônica para melhorar a qualidade geral dos projetos futuros de conexão em estruturas de barramento. Soldagem ultrassônica, especificamente a técnica de soldagem de torção, permite soldagem de tamanhos maiores, vibração suave, e a capacidade de se juntar mais para alcançar áreas. À medida que a indústria evolui, Esses recursos permitirão uma implementação adicional do barramento fora das baterias de EV. Figura 5 Fornece vários exemplos de como a soldagem ultrassônica pode ser implementada em futuras aplicações de veículos elétricos.

Empresas como Tesla, BMW e Ford estão empurrando o uso de barramentos para fora da bateria. Recentemente, A empresa global de tecnologia Aptiv adquiriu a empresa italiana intercable para aproximadamente $600 milhão, Procurando ativamente usar barramentos para distribuição de alta potência fora da bateria. BMW, Um dos seus três principais clientes, está mostrando fortes sinais de buscar essa nova maneira de distribuir eletricidade. Um punhado de outras empresas está desenvolvendo barramentos blindados nos Estados Unidos e na Europa.

7 Desafios enfrentados por aplicativos fora da bateria:

1. O barramento do lado de fora da bateria precisa ser protegido, que não está disponível no momento - a bateria possui uma concha que é selada e protegida da interferência eletromagnética.

2. Há um problema quando os barramentos precisam ser dobrados - eles podem ser muito rígidos ou podem ser danificados nos cantos das curvas

3. O processo de parafuso requer peças adicionais e valores de torque específicos. Barramentos com orifícios de parafusos podem ser substituídos por aplicações de barramento que não sejam bateria

4. Devido à corrosão, Os bares de alumínio requerem orifícios para o parafusos banhados

5. Os terminais estão conectados ao barramento sólido para facilitar a automação

6. A automação ainda não foi totalmente implementada devido à proteção

7. Soldas e montagens podem exigir novos padrões e verificação

8 Aplicações atuais de barras de ônibus em soldagem ultrassônica

A tecnologia de soldagem ultrassônica é um processo de união comprovado que as montadoras estão cada vez mais usando para conexões de cabo para terminal em veículos elétricos, barbos, fabricação de baterias e eletrônicos de energia. A solda linear é a técnica mais tradicional e conhecida usada por todos os fabricantes de equipamentos e é o processo padrão para fios de emenda. No entanto, Como muitos outros processos de união, A soldagem linear tem limitações de tamanho, Dificuldades de soldagem em áreas menores e em geometrias específicas, Questões de orientação de soldagem, e efeitos de vibração nos componentes periféricos.

Telonic Twist Soniqtwist® e PowerWheel® Technologies fornecem soluções inovadoras para aplicações de conectividade de veículos elétricos que antes eram impossíveis. Essas tecnologias inovadoras permitem muitos projetos de conexão relacionados a aplicações de barramento onde a soldagem linear não seria possível. Já existem aplicações menores de barramento usando soldagem ultrassônica para conexões. A soldagem ultrassônica é o processo de união preferido para muitos barramentos, como barras planas flexíveis até 160 mm². No futuro, Haverá muitas novas aplicações utilizando soldagem ultrassônica na implementação do barramento de arnês de fiação. Alguns dos usos existentes de soldagem ultrassônica em aplicativos de barramento são descritos abaixo.

9 Cura de bares flexíveis

Barbos de barramento flexíveis requerem cura na parte de conexão para anexar (anexar) eles para cabos ou conectores padrão. Em alguns casos, A conexão e solidificação de cabos ou terminais podem ser realizadas em uma etapa de solda. Dependendo das dimensões gerais do barramento flexível, A soldagem por metal ultrassônica pode ser uma alta qualidade, solução econômica. Usando o processo de soldagem de torção, seções transversais de material até 200 mm² pode ser soldado. Esta técnica de soldagem impede que o material de união endurece, o que pode levar à fragilidade material e mudanças notáveis nas propriedades do material. Adicionalmente, A coagulação pode ser automatizada com dispositivos telônicos, como o TT7 Powerwheel®, como mostrado nas aplicações em números 6 e 7.

Figura 6 -Roda de potência TT7-Tonic®

Figura 7 - A soldagem solidificou barramentos flexíveis e barramentos sólidos para barramentos sólidos usando TT7 Telsonic Powerwheel®

10 barbos soldados ao cabo padrão

Em algumas aplicações, As barras de ônibus são soldadas no cabo laranja, que será soldado ao conector atual. Figura 8 mostra um exemplo de um cabo curto soldado ao cabo preso. A soldagem de cabos curtos nas duas extremidades pode resultar em qualidade de solda inconsistente, porque a primeira solda pode se tornar mais fraca devido a vibrações causadas pela segunda solda. USCAR-38 requer teste de cabos menores que 500 mm de comprimento. Usar a soldagem de torção fornece uma vibração tão suave que os estudos mostraram que, dependendo do projeto do terminal, O impacto em cabos encalhados e barramentos flexíveis é muito menor (veja a figura 9). Isso permite que cabos mais curtos e conectores apropriados sejam soldados juntos.

Figura 8 - barramento sólido soldado ao cabo padrão

Figura 9 - cabo curto (200 milímetros) soldado em ambas as extremidades

11 Soldas de cabo trançadas

Em alguns casos, Os fabricantes usam cabos trançados planos em vez de cabos laranja. Os cabos trançados são soldados e cortados automaticamente em peças com comprimentos e soldas específicos nas duas extremidades (veja a figura 10). Os cabos trançados com soldas nas duas extremidades também são chamados de shunts. A vantagem de usar soldagem ultrassônica para fabricar o shunt é que o calor mínimo é necessário ao fabricar a derivação e soldando a derivação no barramento (veja a figura 11). Isso impede fios quebradiços e pontuação de fios incomumente finos causados pelo calor gerado pela soldagem de resistência (Outra técnica que pode ser usada).

Figura 10 - barramentos sólidos conectados a saltadores trançados planos

Figura 11 - Cabo trançado plano curado e soldado por soldagem ultrassônica

12- Capacidade de aplicação de soldagem de torção de barramentos

As folhas flexíveis de barramento são laminadas/revestidas com materiais como cobre para evitar problemas de oxidação. Para barramentos sólidos, As conexões do orifício do parafuso devem ser revestidas. Para barramentos sólidos de alumínio, Os contatos de conexão devem ser cobre. Portanto, As lavadoras de cobre são usadas e conectadas às barras de ônibus por solda de torção (veja a figura 12). A tecnologia comprovada SONIQTWIST®, bem como a máquina de soldagem Telsonic TSP (Figo. 13) pode ser usado para este aplicativo.

Figura 12 - Nozes de cobre soldados ao barramento de Al usando Telonic Twist Welder Soniqtwist®

Figura 13 - Telsonic Soniqtwist® TSP

O fabricante britânico de carros Jaguar está atualmente utilizando as capacidades de soldagem de torção do Soniqtwist® e PowerWheel® para conjuntos de barramento de distribuição de energia. A empresa usou barramentos em vez de cabos de cobre para reduzir significativamente o peso e o custo do carro esportivo do tipo F (veja a figura 14). Cada barramento conduz a energia da bateria no porta -malas do veículo para o equipamento elétrico no compartimento do motor. Porque a densidade relativa do alumínio é significativamente menor que o cobre, O peso das hastes de alumínio é apenas 40% para 60% de cabos de cobre tradicionais. Isso pode economizar até 3 kg em termos de conexões de bateria sozinhas.

Figura 14 - Leoni conectando parafusos soldados a bares

13 Conclusão

O mercado de veículos elétricos inovadores e em rápido crescimento requer soluções novas e em evolução para enfrentar desafios futuros. Breve, O uso de barramentos de alta tensão substituirá algumas aplicações atuais de terminações de cabo de alta tensão. À medida que a indústria passa para o uso de barramentos fora da bateria, Novos desafios surgirão antes que a padronização do chicote de barramento seja estabelecida na indústria automotiva. Como novos aplicativos requerem soluções de soldagem mais inovadoras, Os desafios surgirão em todos os níveis, incluindo fabricantes de equipamentos de soldagem. Mas novos processos e conceitos fornecerão soluções mais eficientes e econômicas para fiação no mercado de veículos elétricos. A soldagem de torção tornou -se um processo importante de união no setor. Além das soluções de terminação de cabos da bateria para uma variedade de conectores, A tecnologia também fornece soluções de soldagem para controle de peso do veículo elétrico, embalagem da bateria, barbos, fabricação de baterias e eletrônicos de energia. A funcionalidade do aplicativo se expandiu além do pensamento anteriormente.

À medida que os designers de produtos e os engenheiros de processo se familiarizam com o processo de soldagem de torção e suas capacidades, A tecnologia ajudará a impulsionar a indústria de veículos elétricos para o próximo nível. Relacionamentos de trabalho mais próximos entre OEMs, Nível 1 Fornecedores e fornecedores de equipamentos são necessários para conduzir a utilização do barramento. Definitivamente vamos aprender mais e apresentar idéias inovadoras no tempo. Mas a soldagem ultrassônica, sem dúvida, fará parte da solução para os objetivos de custos de material mais baixos, Redução de peso e espaço, e processos de fabricação intensivos em mão-de-obra.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt