Analiza costului cablajelor auto

I. Structura costurilor

Cost material direct (contabilizarea 76%-80%)

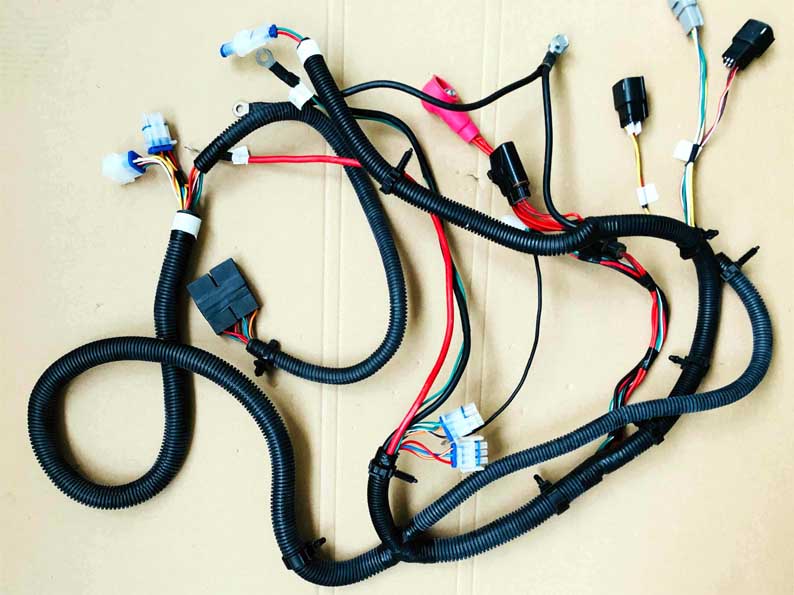

sârmă: Materialul de bază este cuprul, iar costul reprezintă aproximativ 38%-86%25. Fluctuațiile prețului cuprului afectează direct costul total (prețul curent al cuprului este de aproximativ 65,000 RMB/tonă, pretul aluminiului este 18,000 RMB/tonă, iar costul firului de aluminiu este doar 1/4 a celui de sârmă de cupru). conector: Contine carcasa de plastic (material PA66/PBT) și terminale metalice, iar costul de turnare prin injecție al carcasei conectorului impermeabil este de aproximativ 0.8 RMB/buc. Alte materiale: teaca, Terminal, sigiliu, etc., achizițiile reprezintă aproximativ 18%-29%. Costul direct al muncii (contabilizarea 13%-20%)

70% a procesului de producție trebuie finalizat manual, inclusiv asamblarea, testare și alte link-uri, iar proporția costurilor cu forța de muncă crește odată cu complexitatea procesului. Costurile materiilor prime:

Cupru, aluminiu, iar compușii plastici sunt materiale esențiale, iar prețurile lor fluctuează, influenţând costul total.

Costuri de fabricație:

Acestea includ forța de muncă de producție, utilaje, și complexitatea designului hamului, care poate avea un impact semnificativ asupra timpului și costurilor de producție.

Alte Costuri:

Aceasta include cheltuielile administrative, sprijin pentru dezvoltare, si costurile de transport.

Costuri cu forța de muncă:

Asamblare manuală, mai ales pentru hamurile complexe, poate fi laborioasă și costisitoare, contribuind la costul total, conform unei discuții pe Quora.

Costuri de management al complexității:

Variațiile în designul cablajului și complexitatea gestionării acestor variații pot crește costurile de dezvoltare și producție, conform unei cărți albe a Siemens.

Analiza costului cablajului auto

Alte costuri

Costurile de fabricație, R&D sharing, transport si depozitare, costuri de calitate, iar profiturile fiscale reprezintă aproximativ 7%-10%.

Ii. Factori cheie de influență Selecția materialului

Înlocuirea sârmei de cupru cu sârmă de aluminiu poate reduce costurile materiale prin 75%, dar este necesar să se echilibreze conductivitatea și riscurile de siguranță.

Tehnologia de cablare FPC (grosime 0,8-1,2 mm) poate reduce grosimea cablajului și procesul de asamblare, și reduce costurile cu forța de muncă.

Complexitatea procesului

Numărul de ramuri cablaj și lungimea firului (este necesară o marjă rezervată) afectează direct cantitatea de cupru utilizată. De exemplu, cablajul principal al unui anumit model necesită 4,5 kg de sârmă de cupru fără oxigen, iar cuprul reprezintă 38% din costul total.

Costul firelor cu diferite diametre ale firelor variază semnificativ (de exemplu, prețul unitar al firului de 0,35 mm² este 42% mai mic decât cel de 1,5 mm²).

Costurile de întreținere și înlocuire

Gama de costuri pentru înlocuirea cablajului cutiei de viteze este mare: despre 800-1000 yuan (excluzând orele de muncă) pentru atelierele de reparații obișnuite, și 4S magazin piese originale + orele de muncă pot ajunge 2400 yuan.

Iii. Direcția de optimizare a costurilor industriei

Inovație tehnologică: Adoptă designul circuitului integrat de cablare FPC pentru a reduce cablarea complexă a cablajelor tradiționale. 1.

Sinergie ușoară și de reducere a costurilor: Utilizați sârmă de aluminiu în componente necritice și aliaj de aluminiu de înaltă rezistență pentru părțile structurale pentru a obține un spațiu mai mare de reducere a greutății.

Actualizare automatizare: Îmbunătățiți rata de automatizare a proceselor de deschidere și sertizare a firelor pentru a reduce dependența manuală.

Iv. Cazuri tipice Cost cablaj auto de lux: Cablajul de joasă tensiune valorează mai mult decât 5,000 yuani per vehicul, depășind cu mult modelele obișnuite (2,000-5,000 yuan).

Controversa Xiaomi Auto: Soluția de înlocuire a firului de aluminiu a firului de cupru economisește aproximativ 3,480 yuani per model, dar ridică întrebări despre efectul de reducere a greutății și siguranța.

(Nota: Datele de cost de mai sus se bazează pe condițiile pieței și pe informațiile publice din 2025.)

China Producător și furnizor de cablaje pentru automobile

Tendințe și considerații ale pieței:

Creșterea pieței globale:

Piața cablajelor pentru automobile se confruntă cu o creștere constantă, condus de producția crescută de vehicule și de cererea de funcții avansate.

Dominanța regională:

Asia-Pacific, în special China, domină piața datorită bazei sale puternice de producție de automobile și a costurilor mai mici cu forța de muncă.

Impactul vehiculelor electrice:

Creșterea vehiculelor electrice (EV-uri) creează noi oportunități pentru cablaje, dar și introducerea de noi provocări, cum ar fi nevoia de sisteme de tensiune mai mare și cerințe diferite de materiale, conform unui raport al IMARC Group.

Automatizare în producție:

Automatizarea producției cablajului devine din ce în ce mai importantă pentru a reduce costurile, îmbunătățiți eficiența, și să abordeze complexitatea tot mai mare a vehiculelor moderne.

În concluzie, costul cablajelor auto este o interacțiune complexă a costurilor materialelor, cheltuielile de fabricatie, muncă, și alți factori. Piața globală este în creștere, cu Asia-Pacific dominand, iar creșterea vehiculelor electrice creează noi oportunități și provocări pentru industrie.

Din articolul anterior „Vorbiți despre proporția costului materialului cablajului de sârmă” am aflat că costul materialelor cablajului de sârmă reprezintă aproximativ 65% din costul total al cablajului. În etapa de proiectare, Costurile cablajului pot fi reduse în principal prin optimizarea designului cablajului. În etapa ulterioară, costul cablajelor de sârmă va fi redus în principal prin optimizarea procesului de fabricație al furnizorilor de cablaje și prin compararea prețurilor.

Studiile au arătat că 80% costurile produsului sunt determinate în faza de proiectare. Prin urmare, multe companii au investit multă energie în a acorda atenție acestui lucru 80% cost stabilit, și explorează metode suplimentare de reducere a costurilor înainte de R&Produsele D intră în producția de masă. Prin urmare, este de mare importanță să se efectueze cercetarea și aplicarea reducerii costurilor în etapa de proiectare a cablajului auto și să optimizeze în continuare costul cablajului.

Detalii inginer cablaj: platformă și design standardizat, optimizarea arhitecturii și integrarea controlerului, optimizarea aspectului cablajului, inovație tehnologică cablaj de sârmă, materiale unu-la-mai multe și localizare. La fel și ale lui VAVE 6 metode de reducere a costurilor în etapa de proiectare a cablajului. Și aplicat în proiecte de dezvoltare a vehiculelor, efectul de reducere a costurilor este semnificativ.

Optimizarea costurilor cablajului auto de joasă tensiune

Platformă și design standardizat

Pentru a reduce costurile produselor și a scurta ciclurile de dezvoltare, Proiectarea platformei a devenit una dintre măsurile importante de reducere a costurilor pentru companiile de automobile. Prin conexiune cablaj, pot fi promovate interfața cablajului și platforma de definire a poziției orificiilor a aparatelor electrice. Promovați în mod continuu platformizarea materialelor cablajului și a soluțiilor de proiectare, unificați componentele cablajului și simplificați structura, ceea ce îmbunătățește standardizarea designului și reduce arbitrarul proiectării inginerilor. Diferitele modele ar trebui să împartă cât mai mult posibil componente secundare ale cablajelor. Stabiliți o bază de date cu componentele cablajului și încercați să utilizați componentele platformei existente pentru a evita dezvoltarea de noi componente speciale. Unificarea componentelor cablajului poate concentra cererea, ceea ce este favorabil achiziției de componente și mărește chipurile de negociere. După proiectarea continuă de optimizare a platformei, rata de comunalitate a cutiei electrice a cabinei din față, caseta electrica de bord, conectorii cablajului și accesoriile cablajului a ajuns 100%. În ceea ce privește piesele și conectorii, sunt un total de 312 categorii de piese si componente, 208 dintre care sunt bazate pe platforme, iar rata bazată pe platformă a crescut la 67%.

Înainte de optimizare, au fost un total de 5 tipuri de cutii electrice PFB, inclusiv 4 tipuri de gresie și 1 tip montat lateral. După optimizare, erau doar 3 tipuri. Următorul este un caz de optimizare a proiectării platformei a cutiei electrice PFB pentru un anumit proiect de platformă. Cele trei tipuri de cutii electrice PFB sunt îmbinate și optimizate într-un singur tip, așa cum se arată în figură 3.

Optimizarea arhitecturii și integrarea controlerului

Optimizarea continuă a arhitecturii auto poate nu numai să îmbunătățească performanța automobilelor, dar și reducerea costurilor de producție. Promovarea optimizării arhitecturii electrice poate simplifica eficient structura cablajului. Cu cât numărul componentelor electrice este mai mare, cu cât hamul este mai lung. Promovarea integrării dispozitivelor electrice poate reduce numărul de conectori și ramuri de cablaj. Luând ca exemplu un proiect de vehicul electric, arhitectura electrică de înaltă tensiune a fost optimizată, iar costul și calitatea cablajelor de înaltă tensiune au fost reduse semnificativ. După ce arhitectura automobilului este optimizată, lungimea cablajului de înaltă tensiune este redusă de la 22 m la 9 m, masa se reduce de la 13.5 kg la 4.8 kg, iar costul cablajului de înaltă tensiune este redus semnificativ cu 41%, așa cum se arată în figuri 4 şi 5.

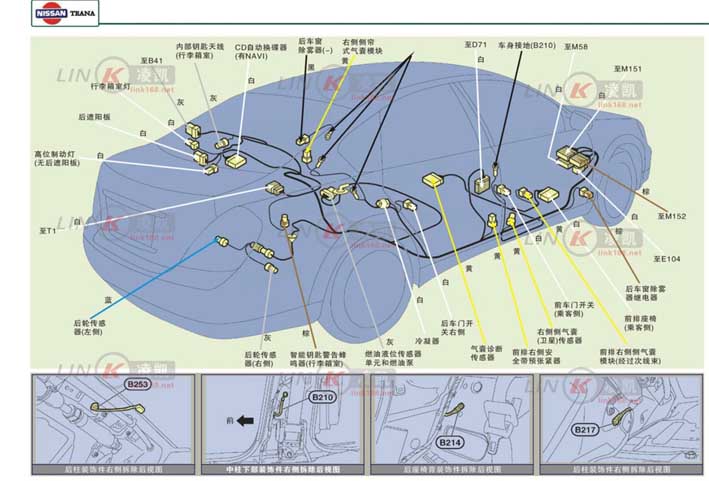

Optimizarea aspectului cablajului

Datorită aplicării unui număr mare de componente electrice și spațiului mic de cablare din mașină, dificultatea amenajării cablajului continuă să crească. În proiectarea și configurarea cablajelor auto, cablajul trebuie să fie sigur și stabil, economisi materiale, economisiți spațiu, și să fie ușor de asamblat și întreținut. Îmbunătățiți în continuare uniformitatea aspectului aparatelor electrice, reduce tipurile de materiale fixe, și reduceți și simplificați utilizarea panourilor de protecție. Evitarea surselor de căldură și reducerea aplicării materialelor termoizolante poate optimiza direcția și aspectul cablajului. Optimizarea aspectului componentelor electrice poate scurta și simplifica calea cablajului. Cifre 6 şi 7 arată optimizarea înainte și după a configurației cablajului pentru un anumit proiect. A Poziția de aspect a componentelor rămâne neschimbată, iar corpul este rotit cu 180°. Conectorul interfeței antenei este schimbat de la doi conectori 2PIN la patru conectori 1PIN, dintre care trei conectori 1PIN sunt conectați direct la componenta A, iar celălalt este conectat la cablajul. Cablajul este redus cu 3 materiale mici de sârmă pentru 3 bucle de antenă conectate la componenta A, lungimea este de aproximativ 1 m, iar alimentatorul cablajului este scurtat. Reducerea costului total pentru această optimizare a aspectului este de aproximativ $4.6.

Inovație în tehnologia cablajelor

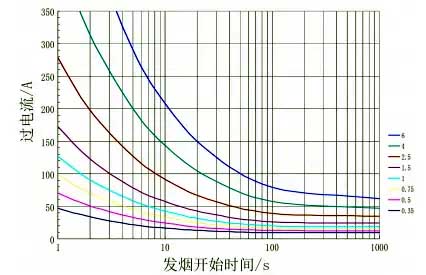

Prin introducerea de noi tehnologii în materialele cablajelor de sârmă, proiectare și procese, cablajele de sârmă pot fi ușoare și costuri reduse. De exemplu, prin aplicarea tehnologiei de miniaturizare a releelor și siguranțelor, costul total al cutiei electrice se reduce cu cca 29.5 yuan. Pentru un alt exemplu, în aceleaşi condiţii de impedanţă, conductorii de aluminiu au o masă mai mică decât conductorii de cupru (vezi Tabelul 1). Alegând fire de aluminiu și fire cu diametru fin, cu diametre exterioare mai mici și greutate mai mică, greutatea și costul cablajelor auto pot fi reduse. Costul cablurilor reprezintă o mare parte din costul cablajelor auto, şi 0.13 Sunt promovate firele din aliaj mm2 sau chiar mai mici fire pătrate. Aplicarea de 0.13 Firele din aliaj mm2 sunt de mare importanță pentru ușurarea întregului vehicul. Într-un anumit proiect, cel 48 Cablajul bateriei V folosit 35 fire de cupru mm2 înainte de optimizare, dar le-a înlocuit cu 50 fire de aluminiu mm2 după optimizare. Lungimea este de aproximativ 4 m, iar greutatea este redusă cu 224 g/m. O reducere totală în greutate de 896 g a fost atins, iar costul a fost redus cu aproximativ 30 yuan, după cum se arată în figura 8.

Material unu-la-mulți și localizare

Soluția tehnică anterioară corespunde unui tip de secundă- și materiale de nivel al treilea, și a fost transformat într-un model unu-la-mulți din același material, furnizarea unei „biblioteci de resurse de selecție” furnizorilor de nivel întâi. Fabricile de cablaje de sârmă finanțate din străinătate și fabricile locale de cablaje de sârmă selectează materiale ieftine pe baza propriilor sisteme de achiziții pentru a spori puterea de negociere a furnizorilor de cablaje și pentru a îmbunătăți stabilitatea lanțului de aprovizionare. Soluții unu-la-mai multe, cum ar fi bornele de împământare, tuburi termocontractabile, sigurante, tuburile ondulate și firele obișnuite sunt deja implementate. Luând ca exemplu manșetele pe bază de pânză ale unui anumit proiect, Manșetele pe bază de pânză cu același diametru pot fi selectate și schimbate între trei mărci diferite, așa cum se arată în tabel 2. Creșterea ratei de localizare a materialelor secundare și terțiare și reducerea costurilor materialelor au devenit principalele măsuri de reducere a costurilor pentru multe piese și componente. Pe măsură ce nivelul de inteligență al conectorilor domestici continuă să crească, producătorii interni de conectori continuă să inoveze tehnologia, iar calitatea conectorilor domestici este din ce în ce mai bună. Deoarece conectorii importați sunt în general scumpi și au cicluri lungi de livrare, mărcile interne de conectori au primit mai multă atenție. Asigurând totodată calitatea, cablajele multor proiecte de modele de vehicule folosesc conectori autohtoni pentru a înlocui unii conectori deținute de străini, reducerea costurilor cu materialele cablajului și îmbunătățirea stabilității aprovizionării lanțului de aprovizionare. Unii conectori și accesorii dintr-un proiect sunt înlocuite de mărci autohtone precum Hulian și Aohai, așa cum se arată în tabel 3.

VAVE reduce costurile

În prezent, companiile de automobile devin din ce în ce mai conștiente de reducerea costurilor VAVE. Activitățile de reducere a costurilor VAVE pot reduce în mod eficient costurile cablajului și pot îmbunătăți rentabilitatea produselor. Deoarece este mai dificil și mai costisitor să implementați VAVE după producția de masă, acum se acordă mai multă atenție aplicării VAVE în faza de proiectare. În prezent, mecanismul întâlnirilor regulate ale echipei de proiect este utilizat pe deplin, și toate departamentele relevante sunt pe deplin implicate în activitățile VAVE. Informați inginerii relevanți din fiecare departament care sunt măsurile specifice și conținutul planului VAVE, și să coopereze activ cu promovarea și implementarea unor propuneri eficiente de cablaj. Propunerea și implementarea cablajului VAVE sunt, de asemenea, inseparabile de participarea și cooperarea activă a furnizorilor de cablaje.. Departamentul de proiectare a cablajului de sârmă ține în mod regulat întâlniri regulate de proiect cu furnizorii de cablaj pentru a face schimb de soluții VAVE și pentru a urmări progresul, promovarea eficientă a implementării soluției VAVE.

Departamentul de proiectare a cablajului a dezvoltat o fișă de înregistrare VAVE pentru a se asigura că planul VAVE este dezvoltat complet. Pentru fiecare proiect, propria listă VAVEcheck a proiectului este compilată pe baza tabelului de înregistrare VAVE. Desenele fiecărei supape sunt revizuite conform listei de verificare VAVE. Sunt un total de 12 tipuri de tipuri de optimizare din tabelul VAVE. Luând ca exemplu un anumit model de vehicul, prin optimizarea continuă a VAVE în faza de proiectare, costul materialelor cablajului vehiculului a fost redus cu aproximativ 11%. Luând ca exemplu cablajul caroseriei și cablajul din tavan al acestui model, soluția originală a cablajului înainte de optimizarea VAVE a separat cablajul tavanului de cablajul caroseriei și le-a conectat în linie prin două perechi de cablaje pentru a forma două cablaje independente. Managementul separat și asamblarea separată a componentelor nu este soluția optimă de proiectare din perspectiva costului și calității. În condițiile de amenajare existente, după analiza VAVE și analiza cuprinzătoare a tuturor aspectelor, cablajul tavanului poate fi integrat în cablajul caroseriei. După integrarea componentelor cablajului fără tavan, puteți gestiona o componentă mai puțin și puteți reduce costurile cu scule. După îmbinarea cablajului din tavan cu cablajul corpului după VAVE, nu există cablaj de cabluri de tavan, așa cum se arată în figură 9 și Figura 10. Prin optimizarea VAVE, costul este redus cu $3 iar masa se reduce cu 0. 1 kg/unitate. După ce sculele sunt îmbinate, costul sculelor este redus cu aproximativ $6,000.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt