Analiza tehnologiei de sudare cu ultrasunete pentru firele de conectare a vehiculelor electrice

I. Avantajele procesului

Eficiență și fiabilitate ridicate

Sudarea cu ultrasunete realizează legături în stare solidă între atomii de metal prin căldura de frecare generată de vibrațiile de înaltă frecvență. Nu este necesară lipire sau flux. Îmbinarea de sudură are rezistență scăzută și conductivitate excelentă, ceea ce poate reduce semnificativ pierderile de energie și riscurile de încălzire. Este potrivit pentru cablaje de înaltă tensiune și sisteme de conectori.

În comparație cu procesele tradiționale de sertizare sau lipire, timpul său de sudare este scurt (doar câteva secunde), iar rezistența articulației este mare, care poate rezista vibrațiilor și solicitărilor mecanice în timpul conducerii vehiculului.

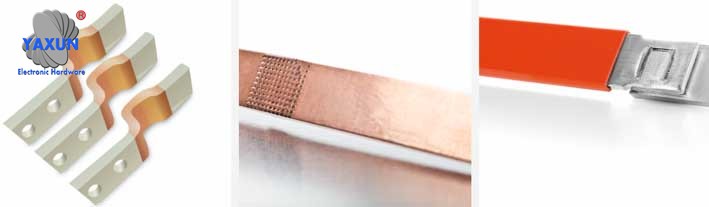

Bare colectoare personalizate diverse – rigide, flexibil

Adaptabilitate largă a materialului

Această tehnologie poate gestiona o varietate de materiale, cum ar fi cuprul, aluminiu și aliajele sale. Este potrivit în special pentru nevoile de sudare a cablajelor cu diametru subțire cu mai multe fire și a barelor colectoare plate (precum barele de cupru/aluminiu) în vehicule cu energie nouă, îndeplinirea cerințelor de ușurință și optimizare a spațiului.

Protecția mediului și economisirea energiei

Caracteristicile de consum redus de energie reduc costurile de producție, evitând în același timp problemele de coroziune cauzate de reziduurile de flux, și îmbunătățirea fiabilității pe termen lung a cablajelor.

2. Scenarii tipice de aplicare

Conexiune cablaj de înaltă tensiune

Folosit pentru sudarea cablurilor de înaltă tensiune între baterii și motoare de antrenare pentru a îndeplini cerințele de transmisie a curenților mari (cum ar fi cablajele de sârmă cu o suprafață în secțiune transversală de ≥50mm²) și asigură o rezistență internă scăzută și o rezistență mecanică ridicată.

Bara colectoare flexibilă personalizată

Integrarea sistemului de bare colectoare

În interiorul pachetului de baterii, sudarea cu ultrasunete conectează mai multe bare colectoare plate (de obicei cupru sau aluminiu) la polii bateriei, reducerea ocupării spațiului și îmbunătățirea eficienței distribuției curente.

Componentele sistemului de încărcare

Aplicat la componentele cheie, cum ar fi interfețele de încărcare rapidă și pistoalele de încărcare răcite cu lichid pentru a asigura stabilitatea și durabilitatea contactelor în timpul încărcării de mare putere.

3. Provocări și soluții tehnice

Dificultate la sudarea cablajelor mari de sârmă pătrată

Cablurile de cabluri cu o suprafață în secțiune transversală mai mare de 50 mm² necesită echipamente de putere mai mare (cum ar fi ≥10kW), iar presiunea crescută de sudare va cauza deformarea echipamentelor tradiționale în consolă, care necesită un design structural mai rigid pentru a îmbunătăți eficiența conversiei energetice.

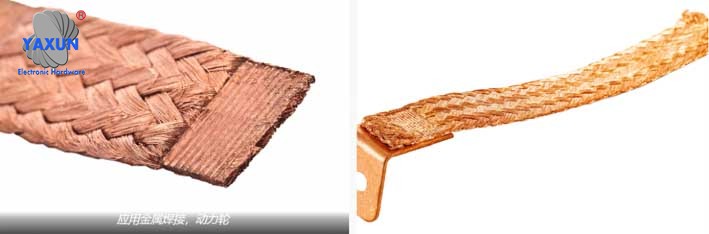

Sudarea cu ultrasunete a barelor colectoare în aplicațiile vehiculelor electrice

Monitorizarea calității sudurii

Procesul de sudare trebuie să monitorizeze parametri precum energia, amplitudine, și presiune în timp real, și analizați curba de sudare prin sistemul de detectare a vibrațiilor online pentru a preveni problemele de sudare la rece sau dezlipire. De exemplu, soluția de monitorizare dezvoltată de Jiaocheng Ultrasonic poate urmări dinamic starea sudării și poate îmbunătăți rata de randament.

Iv. Tendință de dezvoltare

Actualizare inteligentă: Combinat cu algoritmul AI pentru a optimiza ajustarea adaptivă a parametrilor de sudare pentru a satisface nevoile de sudare ale noilor cablaje, cum ar fi conductorii compoziți cupru-aluminiu și materialele de acoperire8.

Cercetare și dezvoltare de echipamente de mare putere: Dezvoltați echipamente speciale cu putere și presiune mai mare pentru nevoile de sudare ale cablajelor cu secțiune transversală mai mare (cum ar fi 150 mm²) în scenariile de supraalimentare.

Rezumat

Sudarea cu ultrasunete a devenit procesul de bază pentru conectarea cablajelor de înaltă tensiune și a barelor colectoare ale vehiculelor electrice cu eficiența sa ridicată., consum redus, și fiabilitate ridicată. Odată cu creșterea capacității bateriei și dezvoltarea tehnologiei de încărcare rapidă, această tehnologie trebuie să depășească în continuare blocajul sudării cablajelor de dimensiuni pătrate mari și să asigure siguranța prin monitorizarea inteligentă a calității.

Bare colectoare flexibile și bare colectoare solide sudate pe bare colectoare solide

Industria producătoare de cablaje auto a fost cel mai mare utilizator de sudare cu ultrasunete de la sfârșitul anilor 1980., folosind în primul rând tehnologia de îmbinare a firelor. Cu toate acestea, noi aplicații ale tehnologiei sunt utilizate ca parte a proceselor viitoare care vor oferi în cele din urmă producătorilor de automobile soluții pentru multe dintre deficiențele tehnologiei actuale ale vehiculelor electrice.. Acest articol prezintă în principal sudarea cu ultrasunete a barelor și barelor colectoare ale cablajului auto.

1. Peisajul actual al producției de vehicule electrice

În vehiculele electrice, Pachetele mari de baterii combinate în pachete sigilate sunt utilizate pentru a obține tensiunea de funcționare și curentul necesar pentru a alimenta motorul electric al vehiculului. În prezent, cele două probleme principale în domeniul EV/HEV sunt stocarea energiei și autonomia. OEM-urile abordează aceste probleme în două moduri: realizarea de baterii mai mari pentru o autonomie mai mare, și realizarea de baterii mai puternice pentru o încărcare mai rapidă. Ambele abordări au provocări. Da, bateriile pot deveni mai mari, dar pot atinge doar o anumită dimensiune înainte de a deveni prea scumpe și grele pentru a fi o soluție viabilă.

Cablajul tradițional nu este, de obicei, primul loc în care oamenii caută inovația EV, dar progresele recente au un impact major asupra poveștii EV. Pentru că le oferă OEM-urilor două lucruri de care au nevoie disperată în arhitectura EV: mai puțină masă și mai mult spațiu. O modalitate de a elibera spațiu și de a reduce masa este trecerea de la cablurile circulare la conductoarele plate. Pentru asta este bara.

Cabluri sudate la ambele capete ale barei colectoare solide

2. Ce este o bară electrică?

Derivat din cuvântul latin „omnibus,” care se traduce prin „toate” (ca în „toți curenții dintr-un sistem dat”), barele colectoare sunt conductoare plate care devin parte a arhitecturii vehiculelor electrice. Barele colectoare sunt de obicei instalate în tablouri de distribuție, tablouri de distribuție și carcase pentru cai de transport pentru distribuția localizată a curentului ridicat. Ele sunt, de asemenea, utilizate pentru conectarea echipamentelor de înaltă tensiune în stațiile electrice și echipamentelor de joasă tensiune din băncile de baterii. Barele colectoare sunt bare metalice sau tije din cupru, alamă, sau aluminiu care sunt utilizate pentru împământarea și conducerea electricității. Barele electrice pot fi acoperite cu diverse materiale, precum cuprul, pentru a oferi limite și variații diferite de conductivitate. Barele colectoare vin în multe forme și dimensiuni, iar aceste forme și dimensiuni vor determina cantitatea maximă de curent pe care o poate transporta conductorul înainte de deteriorare.

Astăzi, există până la 20+ bare colectoare într-un pachet de baterii, iar acest număr va crește pe măsură ce bateriile devin mai mari și/sau mai puternice, în timp ce spațiul din interiorul acumulatorului rămâne foarte strâns. Sudarea cu ultrasunete este procesul de îmbinare preferat pentru barele colectoare în aplicațiile vehiculelor electrice. Dar din moment ce aceste baterii mai puternice sunt capabile doar de încărcare rapidă, s-ar putea să vedem în curând mai multe inovații în barele colectoare dincolo de pachetele de baterii. Transferul puterii mari de la priza de încărcare la baterie și la alte motoare și echipamente de mare putere crește nevoia de aplicații inovatoare de sudare cu ultrasunete.

3. De ce companiile preferă barele colectoare?

Pe termen lung, se crede că barele colectoare pot fi preferate față de cablurile standard pentru unele cablaje din industria auto. Creșterea popularității vehiculelor electrice, rentabilitate, ușurință de instalare, costuri reduse de întreținere și service ale barelor de transport auto, și dezvoltarea infrastructurii de încărcare a vehiculelor electrice sunt câțiva dintre factorii cheie care conduc la creșterea cererii de bare pentru autobuze. În plus, se așteaptă ca evoluțiile tehnologice în producția de vehicule electrice și infrastructura de încărcare să beneficieze piața globală de bare colectoare auto. Conform cercetărilor de piață, datorita acestor factori, se asteapta ca piata sa genereze mai mult de $170 milioane de venituri în 2030, crescând la un CAGR de 24.6% din 2021-2030.

Bare colectoare solide sudate pe cabluri

Avantajele utilizării barelor colectoare:

• Reduceți costurile instalației și accelerați instalarea

• Abilitatea de a adăuga, îndepărtați sau mutați sursele de alimentare cu ușurință și rapiditate, fără timpi de nefuncționare

• Rezistent în viitor și foarte flexibil, deoarece unele plug-in-uri pot fi deconectate și reconectate fără întrerupere a alimentării

• Nu necesită întreținere de rutină

• Extinderea sau renovarea este mai rapidă și mai ieftină

• Mai ecologic, deoarece necesită, în general, mai puțin material de instalare, iar prizele sunt reutilizabile și ușor repoziționate

• Conductoarele plate ocupă mai puțin spațiu și sunt 70% mai scurtă în înălțime

• Poate sprijini 15% putere mai mare decât cablurile cu aceeași secțiune transversală

• Greutate redusă și spațiu de ambalare redus, flexibilitate mai bună. De exemplu, 160 mm² Aluminiu plat flexibil (Ff-al) cablurile sunt o soluție inovatoare și alternativă la 200 cabluri rotunde din aluminiu mm².

• Fixare cu șuruburi, cel mai fiabil proces disponibil astăzi și mai puțin costisitor. Dar adaugă piese suplimentare (șuruburi) și necesită valori specifice ale cuplului

• Disiparea eficientă a căldurii – mai eficientă decât cablul torsionat

• Diverse construcții – cupru și aluminiu, rigidă sau flexibilă, laminat. vezi poza 1

• Bateria internă nu necesită compatibilitate electromagnetică

• Promovați automatizarea, îmbunătățește siguranța și calitatea

Figura 1 – Exemple de diverse bare colectoare – rigide, flexibil, modele personalizate

Bare colectoare solide conectate la fire împletite plate

4. Importanța materialului și dimensiunii barelor colectoare

Barele colectoare sunt de obicei realizate din cupru rezistent la coroziune, alamă sau aluminiu și adăpostite în tuburi solide sau goale. Forma și dimensiunea barelor de transport, fie benzi plate, tije sau tije solide, permite o disipare mai eficientă a căldurii datorită unui raport mare suprafață la suprafața secțiunii transversale.

Deși cuprul se oxidează în timp, rămâne conductiv, dar asta înseamnă de obicei, mai multă putere poate împinge electricitatea de-a lungul suprafeței. Deși nu previne complet oxidarea prelungită, reduce foarte mult efectele. Acoperirea suprafeței barelor va ajuta la prevenirea oxidării.

Acoperirile de bare colectoare servesc de obicei la trei scopuri principale:

1. Inhiba coroziunea

2. Îmbunătățiți conductibilitatea electrică

3. În scopuri cosmetice

Barele colectoare laminate sunt folosite pentru a evita curentii circulanti in dispozitivele de comutare paralele din circuitele electronice de putere. Pe lângă aplicațiile sale importante în vehiculele electrice, are, de asemenea, aplicații extinse în colectarea și distribuția energiei solare și eoliene datorită proprietăților sale de inductanță scăzută. O metodă mai eficientă și mai rentabilă este utilizarea unei pulberi izolatoare de acoperire epoxidice. Pulberile de acoperire epoxidice au o rezistență dielectrică extrem de ridicată și pot fi lipite direct de cuprul barelor colectoare, straturi de placare cu aluminiu sau argint.

Dimensiunea barei colectoare depinde de utilizarea sa specifică. Cele mai comune dimensiuni comerciale și industriale de bare colectoare sunt 40-60 amperi, 100 amperi, 225 amperi, 250 amperi, 400 amperi, şi 800 amperi.

Dimensiunile actuale ale barelor colectoare utilizate în aplicațiile auto sunt 35, 50 sau 90 mm².

Cablu împletit plat solidificat și sudat prin sudare cu ultrasunete

Barele colectoare sunt disponibile în două materiale: cupru și aluminiu. Principalele diferențe de luat în considerare la alegerea materialelor sunt:

• rezistență la tracțiune

• Capacitate de transport curent

• Rezistenta

• greutate

• cost

Barele colectoare din aluminiu au un cost mai mic și funcționează bine în condiții de umiditate ridicată. Dar aluminiul are capacități de curent mai mici și rezistivitate mai mică decât cuprul. Cuprul are proprietăți termice mai bune decât aluminiul.

Producătorii de bare pot revizui cerințele minime pentru barele pentru EV/HEV sau alte aplicații de distribuție a energiei, detalierea costurilor și a compromisurilor de selecție a materialelor cu performanța. Desigur, pentru aplicații de distribuție a energiei EV/HEV, siguranța șoferului este o preocupare suplimentară. La selectarea materialelor de bare colectoare, ar trebui atinsă cea mai mare fiabilitate posibilă, nu numai pentru a îndeplini cerințele de garanție a vehiculului, dar si pentru siguranta soferului si pasagerilor.

Calculul dimensiunilor conductorilor este deosebit de important pentru performanța electrică și mecanică a barelor colectoare. Cerințele de transport de curent determină lățimea și grosimea minimă a conductorului. Considerațiile mecanice includ rigiditatea, orificii de montare, conexiuni, și alte elemente ale subsistemului. Lățimea conductorului trebuie să fie de cel puțin trei ori grosimea conductorului. Adăugarea de urechi și găuri de montare modifică aria secțiunii transversale a conductorilor, creând potențiale puncte fierbinți pe barele de autobuz. Trebuie luat în considerare curentul maxim pe felie sau terminație pentru a evita punctele fierbinți.

Bare colectoare sudate la șuruburi de legătură LEONI

5. Bare colectoare solide și flexibile

O altă diferență cheie care trebuie luată în considerare este barele solide vs. bare flexibile. Pentru aplicații auto în cadrul bateriilor EV, se folosesc bare solide (vezi figura 2). Barele colectoare flexibile sunt utilizate în secțiuni scurte atunci când o anumită zonă trebuie mutată pentru asamblare sau aplicare. Acesta servește ca un „salt” electric. Un exemplu de bară flexibilă este prezentat în figura 3.

Barele colectoare flexibile au mai multe straturi subțiri de cupru sau aluminiu și sunt proiectate pentru a distribui eficient puterea în sistemele AC sau DC. Lipiți stiva de folii de cupru în zona de asamblare, astfel încât capetele să fie conectate rigid, în timp ce mijlocul rămâne flexibil. Exemple de aplicații care necesită bare colectoare flexibile includ:

• Electrice, vehicule hibride și cu celule de combustibil

• Comutatoare și transformatoare pentru industria energetică și offshore

• Aplicarea generatoarelor în industria construcțiilor navale

• Transformatoare și stații de încărcare

• Aparatură de comutație și stații în aplicații feroviare, uzine chimice și distribuție a energiei de înaltă tensiune

• Legătura de alimentare a generatorului

• Conexiuni electrice în dulapul de distribuţie

Aplicarea barelor auto în viitor

Inovația de bare colectoare în afara pachetului de baterii va fi un subiect fierbinte în viitor, transmiterea unei puteri mari de la priza de încărcare către baterie și apoi către alte motoare și echipamente de mare putere (vezi figura 4).

Există un interes din ce în ce mai mare pentru barele colectoare de la toți OEM și Tier 1 furnizori, în principal pentru aplicații de înaltă tensiune. Astăzi, bateriile au aproximativ 15-20 bare colectoare. Pentru exteriorul ambalajului, este necesar un proces automat de mascare, care nu există astăzi. Pentru acum, accentul este pus pe acumulatorul.

Pe măsură ce inovațiile viitoare cresc utilizarea barelor colectoare externe ale pachetului de baterii, aceste noi aplicații vor crea oportunități semnificative pentru sudarea cu ultrasunete pentru a îmbunătăți calitatea generală a proiectelor viitoare de conexiuni în structurile de bare colectoare. Sudarea cu ultrasunete, în special tehnica sudării prin răsucire, permite sudarea de dimensiuni mai mari, vibrație blândă, și capacitatea de a se alătura zonelor mai greu accesibile. Pe măsură ce industria evoluează, aceste capabilități vor permite implementarea ulterioară a barelor colectoare în afara pachetelor de baterii EV. Figura 5 oferă câteva exemple despre modul în care sudarea cu ultrasunete poate fi implementată în aplicațiile viitoare ale vehiculelor electrice.

Companii precum Tesla, BMW și Ford împing utilizarea barelor în afara pachetului de baterii. Recent, compania globală de tehnologie APTIV a achiziționat compania italiană Intercable pentru aproximativ $600 milion, căutând în mod activ să utilizeze bare colectoare pentru distribuția de putere mare în afara pachetului de baterii. BMW, unul dintre primii trei clienți ai săi, dă semne puternice că urmărește acest nou mod de distribuire a energiei electrice. O mână de alte companii dezvoltă bare colectoare ecranate în Statele Unite și Europa.

7 Provocări cu care se confruntă aplicațiile din afara acumulatorului:

1. Bara colectoare din afara pachetului de baterii trebuie să fie ecranată, care nu este disponibil în prezent – acumulatorul are o carcasă care este sigilată și protejată de interferențe electromagnetice.

2. Există o problemă când barele colectoare trebuie îndoite - pot fi prea rigide sau pot fi deteriorate în colțurile curbelor

3. Procesul de șuruburi necesită piese suplimentare și valori specifice ale cuplului. Barele colectoare cu găuri pentru șuruburi pot fi înlocuite pentru aplicații cu bare colectoare, altele decât bateriile

4. Din cauza coroziunii, barele colectoare din aluminiu necesită găuri placate pentru șuruburi

5. Terminalele sunt conectate la bara solidă pentru o automatizare ușoară

6. Automatizarea nu a fost încă pe deplin implementată din cauza ecranării

7. Sudurile și ansamblurile pot necesita noi standarde și verificări

8 Aplicații curente ale barelor colectoare în sudarea cu ultrasunete

Tehnologia de sudare cu ultrasunete este un proces de îmbinare dovedit pe care producătorii de automobile îl folosesc din ce în ce mai mult pentru conexiunile cablu-la-borne în vehiculele electrice, bare colectoare, fabricarea bateriilor și electronicii de putere. Lipirea liniară este tehnica mai tradițională și mai bine-cunoscută folosită de toți producătorii de echipamente și este procesul standard de îmbinare a firelor.. Cu toate acestea, ca multe alte procese de îmbinare, sudarea liniară are limitări de dimensiune, dificultăţi de sudare în zone mai mici şi în geometrii specifice, probleme de orientare la sudare, și efectele vibrațiilor asupra componentelor periferice.

Tehnologiile Telsonic Twist SONIQTWIST® și PowerWheel® oferă soluții inovatoare pentru aplicațiile de conectivitate pentru vehicule electrice care anterior erau imposibile. Aceste tehnologii inovatoare permit multe modele de conexiune legate de aplicațiile de bare colectoare în care sudarea liniară nu ar fi posibilă. Există deja aplicații mai mici de bare colectoare care utilizează sudarea cu ultrasunete pentru conexiuni. Sudarea cu ultrasunete este procesul de îmbinare preferat pentru multe bare colectoare, precum barele colectoare plate flexibile până la 160 mm². În viitor, vor exista multe aplicații noi care utilizează sudarea cu ultrasunete în implementarea barelor colectoare a cablajelor. Unele dintre utilizările existente ale sudării cu ultrasunete în aplicațiile de bare colectoare sunt descrise mai jos.

9 Întărirea barelor colectoare flexibile

Barele colectoare flexibile necesită întărire la porțiunea de conectare pentru a fi atașate (atașați) la cabluri sau conectori standard. În unele cazuri, conectarea si solidificarea cablurilor sau terminalelor se poate realiza intr-o singura etapa de lipire. În funcție de dimensiunile de gabarit ale barei colectoare flexibile, sudarea metalelor cu ultrasunete poate fi de înaltă calitate, solutie economica. Folosind procesul de sudare prin răsucire, secţiuni transversale ale materialului până la 200 mm² poate fi sudat. Această tehnică de sudare previne întărirea materialului de îmbinare, ceea ce poate duce la fragilitatea materialului și la modificări vizibile ale proprietăților materialului. În plus, coagularea poate fi automatizată cu dispozitive Telsonic, cum ar fi TT7 PowerWheel®, așa cum se arată în aplicațiile din figuri 6 şi 7.

Figura 6 – TT7-Tonic Power Wheel®

Figura 7 – Sudarea barelor colectoare flexibile solidificate și a barelor colectoare solide la bare colectoare solide folosind TT7 Telsonic PowerWheel®

10 bare colectoare sudate pe cablu standard

În unele aplicații, barele colectoare sunt lipite la cablul portocaliu, care va fi lipit la conectorul curent. Figura 8 prezintă un exemplu de cablu scurt sudat pe un cablu torsionat. Sudarea cablurilor scurte la ambele capete poate duce la o calitate inconsecventă a sudurii, deoarece prima sudare poate deveni mai slabă din cauza vibrațiilor cauzate de a doua sudare. USCAR-38 necesită testarea cablurilor mai puțin de 500 mm lungime. Utilizarea sudării prin torsiune oferă o vibrație atât de blândă încât studiile au arătat că, în funcţie de proiectarea terminalului, impactul asupra cablurilor flexibile și a barelor colectoare flexibile este mult mai mic (vezi figura 9). Acest lucru permite ca cabluri mai scurte și conectori corespunzători să fie lipiți împreună.

Figura 8 – Bară solidă sudată pe cablu standard

Figura 9 – Cablu scurt (200 mm) lipite la ambele capete

11 Suduri cu cablu împletit plat

În unele cazuri, producătorii folosesc cabluri plate împletite în loc de cabluri portocalii. Cablurile împletite plate sunt sudate și tăiate automat în părți cu lungimi specifice și sudură la ambele capete (vezi figura 10). Cablurile împletite cu suduri la ambele capete sunt numite și șunturi. Avantajul utilizării sudurii cu ultrasunete pentru fabricarea șuntului este că este necesară o căldură minimă la fabricarea șuntului și sudarea șuntului la bara colectoare. (vezi figura 11). Acest lucru previne șuvițele fragile și zgârietura șuvițelor neobișnuit de subțiri cauzate de căldura generată de sudarea prin rezistență (o altă tehnică care poate fi folosită).

Figura 10 – Bare colectoare solide conectate la jumperi plate împletite

Figura 11 – Cablu împletit plat întărit și sudat prin sudare cu ultrasunete

12- Capacitatea de aplicare a sudării prin torsiune a barelor colectoare

Foliile de bare colectoare flexibile sunt laminate/placate cu materiale precum cuprul pentru a preveni problemele de oxidare. Pentru bare solide, conexiunile orificiilor pentru șuruburi trebuie să fie placate. Pentru bare solide din aluminiu, contactele de conectare trebuie să fie din cupru. Prin urmare, Șaibe de cupru sunt folosite și conectate la barele prin lipire prin răsucire (vezi figura 12). Tehnologia dovedită SONIQTWIST®, precum și aparatul de sudură Telsonic TSP (Smochin. 13) poate fi folosit pentru această aplicație.

Figura 12 – Piuliță de cupru sudată pe bara de aluminiu cu ajutorul sudorului cu răsucire Telsonic SONIQTWIST®

Figura 13 – Telsonic SONIQTWIST® TSP

Producătorul britanic de automobile Jaguar utilizează în prezent capacitățile de sudare prin răsucire ale SONIQTWIST® și PowerWheel® pentru ansamblurile de bare colectoare de distribuție a puterii.. Compania a folosit bare în loc de cabluri de cupru pentru a reduce semnificativ greutatea și costul mașinii sport F-TYPE (vezi figura 14). Fiecare bară transportă puterea de la bateria din portbagajul vehiculului către echipamentele electrice din compartimentul motor. Deoarece densitatea relativă a aluminiului este semnificativ mai mică decât a cuprului, greutatea tijelor de aluminiu este doar 40% la 60% a cablurilor tradiționale de cupru. Acest lucru poate economisi până la 3 kg numai în ceea ce privește conexiunile bateriei.

Figura 14 – Șuruburi de legătură LEONI sudate pe bare colectoare

13 Concluzie

Piața inovatoare și în creștere rapidă a vehiculelor electrice necesită soluții noi și în evoluție pentru a face față provocărilor viitoare. Curând, utilizarea barelor de înaltă tensiune va înlocui unele aplicații curente ale terminațiilor cablurilor de înaltă tensiune. Pe măsură ce industria se îndreaptă spre utilizarea barelor colectoare în afara pachetului de baterii, noi provocări vor apărea înainte ca standardizarea cablajului de bare să fie stabilită în industria auto. Pe măsură ce noile aplicații necesită soluții de sudare mai inovatoare, provocări vor apărea la toate nivelurile, inclusiv producătorii de echipamente de sudare. Dar noile procese și concepte vor oferi soluții mai eficiente și mai economice pentru cablajele de pe piața vehiculelor electrice. Sudarea prin torsiune a devenit un proces important de îmbinare în industrie. Pe lângă soluțiile de terminare a cablurilor bateriei pentru o varietate de conectori, tehnologia oferă, de asemenea, soluții de sudură pentru controlul greutății vehiculelor electrice, ambalajul bateriei, bare colectoare, fabricarea bateriilor și electronicii de putere. Funcționalitatea aplicației s-a extins dincolo de gândirea anterioară.

Pe măsură ce designerii de produse și inginerii de proces se familiarizează cu procesul de sudare prin răsucire și cu capabilitățile acestuia, tehnologia va ajuta la propulsarea industriei vehiculelor electrice la nivelul următor. Relații de lucru mai strânse între OEM, Nivelul 1 furnizorii și furnizorii de echipamente sunt necesari pentru a conduce utilizarea barelor colectoare. Cu siguranță vom afla mai multe și vom introduce idei inovatoare în timp. Dar sudarea cu ultrasunete va fi, fără îndoială, o parte a soluției pentru obiectivele de reducere a costurilor materialelor, reducerea greutății și a spațiului, și procese de producție cu forță de muncă intensivă.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt