Анализ технологии ультразвуковой сварки соединительных проводов электромобилей

я. Преимущества процесса

Высокая эффективность и надежность

Ультразвуковая сварка обеспечивает твердотельное соединение между атомами металла за счет тепла трения, генерируемого высокочастотной вибрацией.. Не требуется припой или флюс. Сварное соединение имеет низкое сопротивление и отличную проводимость., что может значительно снизить потери энергии и риски нагрева. Подходит для высоковольтных жгутов проводов и соединительных систем..

По сравнению с традиционными процессами обжима или пайки, время сварки короткое (всего несколько секунд), и прочность соединения высока, которые выдерживают вибрацию и механические нагрузки во время движения автомобиля.

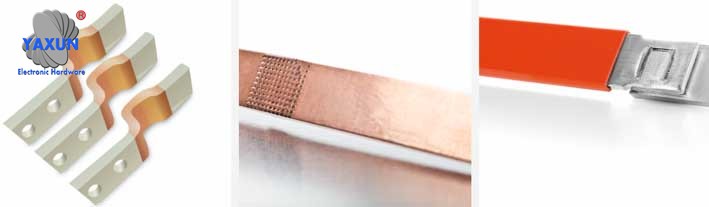

Различные шины по индивидуальному заказу – жесткие, гибкий

Широкая адаптируемость к материалам

Эта технология может обрабатывать различные материалы, такие как медь., алюминий и его сплавы. Он особенно подходит для сварки многожильных жгутов проводов тонкого диаметра и плоских шин. (например, медные/алюминиевые стержни) в транспортных средствах на новой энергии, соответствие требованиям легкости и оптимизации пространства.

Защита окружающей среды и энергосбережение

Низкое энергопотребление снижает производственные затраты., избегая при этом проблем с коррозией, вызванных остатками флюса, и повышение долгосрочной надежности жгутов проводов..

2. Типичные сценарии применения

Подключение жгута проводов высокого напряжения

Используется для сварки высоковольтных кабелей между аккумуляторными блоками и приводными двигателями для удовлетворения требований по передаче больших токов. (например, жгуты проводов с площадью поперечного сечения ≥50 мм².) и обеспечить низкое внутреннее сопротивление и высокую механическую прочность.

Гибкая шина по индивидуальному заказу

Интеграция шинной системы

Внутри аккумуляторной батареи, ультразвуковая сварка соединяет несколько плоских шин (обычно медь или алюминий) к полюсам аккумулятора, сокращение занятости пространства и повышение текущей эффективности распределения.

Компоненты системы зарядки

Наносится на ключевые компоненты, такие как интерфейсы быстрой зарядки и зарядные пистолеты с жидкостным охлаждением, для обеспечения стабильности и долговечности контактов во время зарядки высокой мощности.

3. Технические проблемы и решения

Трудности при сварке жгутов проводов большого квадратного сечения

Жгуты проводов площадью сечения более 50мм² требуют оборудования большей мощности. (например ≥10 кВт), а повышенное сварочное давление приведет к деформации традиционного консольного оборудования., требуется более жесткая конструкция конструкции для повышения эффективности преобразования энергии.

Ультразвуковая сварка шин в электромобилях

Контроль качества сварки

В процессе сварки необходимо контролировать такие параметры, как энергия, амплитуда, и давление в реальном времени, и анализировать сварочную кривую с помощью онлайн-системы обнаружения вибрации, чтобы предотвратить проблемы с холодной сваркой или распайкой.. Например, Решение для мониторинга, разработанное Jiaocheng Ultrasonic, может динамически отслеживать состояние сварки и повышать производительность.

IV. Тенденция развития

Интеллектуальное обновление: В сочетании с алгоритмом искусственного интеллекта для оптимизации адаптивной настройки параметров сварки для удовлетворения потребностей в сварке новых жгутов проводов, таких как медно-алюминиевые композитные проводники и материалы покрытия8.

Исследование и разработка оборудования высокой мощности: Разработать специальное оборудование с более высокой мощностью и давлением для сварки жгутов проводов большей площади поперечного сечения. (например 150 мм²) в сценариях наддува.

Краткое содержание

Ультразвуковая сварка благодаря своей высокой эффективности стала основным процессом соединения высоковольтных жгутов проводов и шин электромобилей., низкое потребление, и высокая надежность. С увеличением емкости аккумулятора и развитием технологии быстрой зарядки, Эта технология должна преодолеть узкое место сварки жгутов проводов большой площади и обеспечить безопасность за счет интеллектуального контроля качества.

Гибкие шины и сплошные шины, приваренные к сплошным шинам

Производственная индустрия Harning Harning Harnesting Automotive была крупнейшим пользователем ультразвуковой сварки с конца 1980 -х годов, в первую очередь используя технологию для сплайсинга проводов. Однако, Новые применения технологии используются как часть будущих процессов, которые в конечном итоге предоставит автопроизводителям решения для многих недостатков современной технологии электромобилей. Эта статья в основном представляет ультразвуковую сварку автомобильных брусков проводки..

1. Текущая ситуация в производстве электромобилей

В электромобилях, большие аккумуляторные блоки, объединенные в герметичные корпуса, используются для достижения рабочего напряжения и тока, необходимых для питания электродвигателя автомобиля.. В настоящее время, Двумя основными проблемами в области электромобилей и гибридных электромобилей являются накопление энергии и запас хода.. OEM-производители решают эти проблемы двумя способами.: Создание батарей большего размера для большей дальности действия, и создание более мощных аккумуляторов для более быстрой зарядки. Оба подхода имеют проблемы. Да, батареи могут стать больше, но они могут достичь только определенного размера, прежде чем станут слишком дорогими и тяжелыми, чтобы стать жизнеспособным решением..

Традиционная проводка обычно не является первым местом, где люди ищут инновации в области электромобилей., но недавние достижения оказывают большое влияние на историю электромобилей.. Потому что они дают OEM-производителям две вещи, которые им крайне необходимы в архитектуре электромобилей.: меньше массы и больше места. Один из способов освободить место и уменьшить массу — перейти от круглой проводки к плоским проводникам.. Вот для чего нужна шина.

Кабели приварены к обоим концам сплошной шины.

2. Что такое электрическая шина?

Произошло от латинского слова «омнибус».,», что переводится как «все» (как во «всех токах в данной системе»), шины — это плоские проводники, которые становятся частью архитектуры электромобилей.. Шинопроводы обычно устанавливаются в распределительных устройствах., распределительные щиты и шкафы для шинопроводов для локализованного распределения сильного тока. Они также используются для подключения высоковольтного оборудования в электрических распределительных устройствах и низковольтного оборудования в аккумуляторных батареях.. Шинопроводы представляют собой металлические стержни или стержни из меди., латунь, или алюминий, которые используются для заземления и проведения электричества.. Электрические шины могут быть покрыты различными материалами., например, медь, для обеспечения различных пределов и вариаций проводимости. Шинопроводы бывают разных форм и размеров., и эти формы и размеры будут определять максимальную силу тока, которую проводник может выдержать, прежде чем он ухудшится..

Сегодня, есть до 20+ шины в аккумуляторном блоке, и это число будет увеличиваться по мере того, как аккумуляторные блоки станут больше и/или мощнее., при этом пространство внутри аккумуляторного блока остается очень тесным. Ультразвуковая сварка является предпочтительным процессом соединения шин в электромобилях.. Но поскольку эти более мощные аккумуляторы способны только к быстрой зарядке, Возможно, вскоре мы увидим больше инноваций в области шинопроводов, помимо аккумуляторных блоков.. Передача высокой мощности от зарядного устройства к аккумулятору и другим мощным двигателям и оборудованию увеличивает потребность в инновационных применениях ультразвуковой сварки..

3. Почему компании предпочитают шины?

В долгосрочной перспективе, Считается, что для некоторых жгутов проводов в автомобильной промышленности шины могут быть предпочтительнее стандартных кабелей.. Растущая популярность электромобилей, экономическая эффективность, простота установки, низкие затраты на содержание и обслуживание автомобильных шин, и развитие инфраструктуры зарядки электромобилей являются одними из ключевых факторов, способствующих росту спроса на автомобильные шины.. Более того, Ожидается, что технологические разработки в производстве электромобилей и зарядной инфраструктуре принесут пользу мировому рынку автомобильных шин.. По данным исследования рынка, из-за этих факторов, ожидается, что рынок будет генерировать более $170 миллионов доходов в 2030, растет со среднегодовым темпом роста 24.6% от 2021-2030.

Сплошные шины сварки на кабели

Преимущества использования шинопроводов:

• Сокращение затрат на оборудование и ускорение установки.

• Возможность добавления, легко и быстро снимать или перемещать источники питания без простоев

• Готовность к будущему и высокая гибкость, поскольку некоторые подключаемые модули можно отключать и повторно подключать без прерывания подачи электроэнергии.

• Не требуется регулярного технического обслуживания.

• Расширение или реконструкция происходит быстрее и дешевле.

• Более безопасен для окружающей среды, поскольку обычно требует меньше монтажного материала, а штепсельные розетки можно использовать повторно и легко перемещать.

• Плоские проводники занимают меньше места и 70% короче по высоте

• Может поддержать 15% больше мощности, чем кабели с той же площадью поперечного сечения

• Меньше веса и места для упаковки, лучшая гибкость. Например, 160 мм² Гибкий Плоский Алюминий (Ффф-аль) кабели являются инновационным и альтернативным решением 200 мм² круглые алюминиевые кабели.

• Крепление болтами, самый надежный процесс, доступный сегодня и менее дорогой. Но он добавляет дополнительные детали (болты) и требует определенных значений крутящего момента

• Эффективное рассеивание тепла – более эффективно, чем многожильный кабель.

• Различные конструкции – медь и алюминий., жесткий или гибкий, ламинированный. см. картинку 1

• Внутренняя батарея не требует электромагнитной совместимости.

• Содействие автоматизации, повысить безопасность и качество

Фигура 1 – Примеры различных шин – жестких, гибкий, индивидуальный дизайн

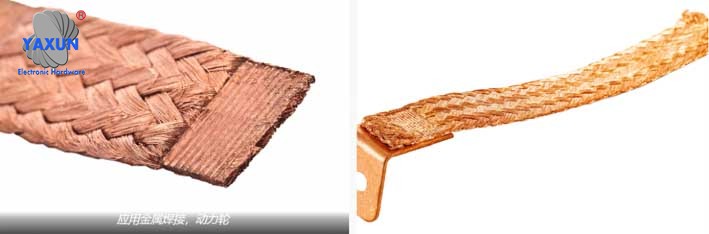

Сплошные шины, соединенные с плоскими плетеными проводами.

4. Важность материала и размера шины

Шинопроводы обычно изготавливаются из коррозионностойкой меди., латунь или алюминий и размещены в сплошных или полых трубках. Форма и размер шинопроводов, будь то плоские полоски, твердые стержни или стержни, обеспечивают более эффективное рассеивание тепла благодаря высокому соотношению площади поверхности к площади поперечного сечения..

Хотя медь со временем окисляется, он остается проводящим, но это обычно означает, что большая мощность может проталкивать электричество по поверхности. Хотя это не полностью предотвращает длительное окисление., это значительно снижает эффект. Покрытие поверхности шины поможет предотвратить окисление..

Покрытия шин обычно служат трем основным целям.:

1. Подавить коррозию

2. Улучшить электропроводность

3. В косметических целях

Ламинированные шины используются для предотвращения циркуляции токов в параллельных коммутационных устройствах в силовых электронных схемах.. Помимо важных применений в электромобилях, он также широко применяется в сборе и распределении солнечной и ветровой энергии благодаря своей низкой индуктивности.. Более эффективный и экономичный метод — использование изолирующего порошкового эпоксидного покрытия.. Порошковые эпоксидные покрытия обладают чрезвычайно высокой диэлектрической прочностью и могут наклеиваться непосредственно на медные шины., слои алюминия или серебра.

Размер шины зависит от ее конкретного использования.. Наиболее распространенные размеры коммерческих и промышленных шин составляют 40–60 ампер., 100 усилители, 225 усилители, 250 усилители, 400 усилители, и 800 усилители.

Текущие размеры шин, используемых в автомобильной промышленности, составляют 35, 50 или 90 мм².

Плоский плетеный кабель, затвердевший и сваренный ультразвуковой сваркой.

Шины доступны в двух материалах.: медь и алюминий. Основные различия, которые следует учитывать при выборе материалов::

• предел прочности

• Текущая пропускная способность

• Сопротивление

• масса

• расходы

Алюминиевые шины дешевле и хорошо работают в условиях высокой влажности.. Но алюминий имеет меньшие токовые возможности и меньшее удельное сопротивление, чем медь.. Медь имеет лучшие тепловые свойства, чем алюминий..

Производители шин могут пересмотреть минимальные требования к шинам для электромобилей/HEV или других систем распределения электроэнергии., подробное описание соотношения стоимости и выбора материалов с производительностью. Конечно, для приложений распределения электроэнергии EV/HEV, безопасность водителя является дополнительной заботой. При выборе материалов шинопровода, должна быть достигнута максимально возможная надежность, не только для удовлетворения гарантийных требований автомобиля, но и для безопасности водителя и пассажиров.

Расчет размеров проводников особенно важен для электрических и механических характеристик шин.. Требования по токопроводимости определяют минимальную ширину и толщину проводника.. Механические соображения включают жесткость., монтажные отверстия, связи, и другие элементы подсистемы. Ширина проводника должна быть как минимум в три раза больше толщины проводника.. Добавление наконечников и монтажных отверстий изменяет площадь поперечного сечения проводников., создание потенциальных горячих точек на шинах. Необходимо учитывать максимальный ток на срез или оконечную заделку, чтобы избежать перегрева..

Шинопроводы, приваренные к соединительным болтам LEONI

5. Цельные и гибкие шины

Еще одно ключевое отличие, которое необходимо учитывать, — это сплошные шины по сравнению с. гибкие шины. Для автомобильного применения в аккумуляторах электромобилей., используются сплошные шины (См. Рисунок 2). Гибкие шины используются на коротких участках, когда определенную область необходимо переместить для сборки или применения.. Он служит электрической «перемычкой».. Пример гибкой шины показан на рисунке. 3.

Гибкие шины имеют несколько тонких слоев меди или алюминия и предназначены для эффективного распределения мощности в системах переменного или постоянного тока.. Припаяйте стопку медной фольги на участке сборки так, чтобы концы были жестко соединены, а середина оставалась гибкой.. Примеры приложений, требующих гибких шин, включают::

• Электрический, гибридные автомобили и автомобили на топливных элементах

• Распределительное оборудование и трансформаторы для энергетики и морской промышленности

• Применение генераторов в судостроении

• Трансформаторы и зарядные станции

• Распределительные устройства и подстанции на железнодорожном транспорте., химические заводы и распределительные сети высокого напряжения

• Связь с генератором

• Электрические соединения в распределительном шкафу

Применение автомобильных шин в будущем

Инновации в сборных шинах за пределами аккумуляторного блока станут горячей темой в будущем, передача высокой мощности от зарядного входа к аккумулятору, а затем к другим мощным двигателям и оборудованию (См. Рисунок 4).

Интерес к шинам со стороны всех OEM-производителей и Tier растет. 1 поставщики, в основном для приложений высокого напряжения. Сегодня, аккумуляторные блоки имеют примерно 15-20 шины. Для внешней стороны упаковки, требуется автоматизированный процесс маскировки, которого сегодня нет. На данный момент, основное внимание уделяется аккумуляторной батарее.

Поскольку будущие инновации увеличивают использование внешних шин аккумуляторных блоков., эти новые приложения откроют значительные возможности для ультразвуковой сварки для улучшения общего качества будущих конструкций соединений в шинных конструкциях.. Ультразвуковая сварка, в частности, метод сварки круткой, позволяет сваривать большие размеры, нежная вибрация, и возможность присоединиться к труднодоступным местам. По мере развития отрасли, эти возможности позволят дальнейшее внедрение шин за пределами аккумуляторных блоков электромобилей.. Фигура 5 приводит несколько примеров того, как ультразвуковая сварка может быть реализована в будущих электромобилях..

Такие компании, как Тесла, BMW и Ford продвигают использование шин вне аккумуляторной батареи. Недавно, глобальная технологическая компания APTIV приобрела итальянскую компанию Intercable примерно за $600 миллион, активно ищет возможность использования шин для распределения высокой мощности за пределами аккумуляторной батареи. BMW, один из трех крупнейших клиентов, демонстрирует явные признаки стремления к использованию этого нового способа распределения электроэнергии.. Несколько других компаний разрабатывают экранированные шины в США и Европе..

7 Проблемы, с которыми сталкиваются приложения, не относящиеся к аккумуляторному блоку:

1. Шина вне аккумуляторного блока должна быть экранирована., которого в настоящее время нет в наличии – аккумуляторный блок имеет герметичный и экранированный от электромагнитных помех корпус..

2. Возникает проблема, когда шины нужно согнуть – они могут быть слишком жесткими или могут быть повреждены в углах изгибов.

3. Процесс крепления болтами требует дополнительных деталей и определенных значений крутящего момента.. Шины с отверстиями для болтов можно заменить для использования в шинах, отличных от аккумуляторных блоков.

4. Из-за коррозии, алюминиевые шины требуют металлизированных отверстий для болтов

5. Клеммы подключаются к сплошной шине для упрощения автоматизации.

6. Автоматизация еще не реализована в полной мере из-за экранирования

7. Сварные швы и сборки могут потребовать новых стандартов и проверок.

8 Современные применения шин при ультразвуковой сварке

Технология ультразвуковой сварки — это проверенный процесс соединения, который автопроизводители все чаще используют для соединения кабеля с клеммой в электромобилях., шины, производство аккумуляторов и силовой электроники. Линейная пайка — более традиционный и хорошо известный метод, используемый всеми производителями оборудования, и стандартный процесс соединения проводов.. Однако, как и многие другие процессы объединения, линейная сварка имеет ограничения по размерам, трудности со сваркой на небольших участках и в определенной геометрии, проблемы с ориентацией при сварке, и вибрационное воздействие на периферийные компоненты.

Технологии Telsonic Twist SONIQTWIST® и PowerWheel® предоставляют инновационные решения для приложений подключения электромобилей, которые ранее были невозможны.. Эти инновационные технологии позволяют использовать множество конструкций соединений, связанных с шинопроводами, где линейная сварка невозможна.. Уже существуют небольшие системы шин, в которых для соединений используется ультразвуковая сварка.. Ультразвуковая сварка является предпочтительным процессом соединения для многих шин., например, гибкие плоские шины до 160 мм². В будущем, появится много новых применений, использующих ультразвуковую сварку при сборке жгутов проводов.. Некоторые из существующих применений ультразвуковой сварки в шинопроводах описаны ниже..

9 Отверждение гибких шин

Гибкие шины требуют отверждения в соединительной части для присоединения. (прикреплять) их к стандартным кабелям или разъемам. В некоторых случаях, соединение и закрепление кабелей или клемм можно выполнить за один этап пайки. В зависимости от габаритных размеров гибкой шины, ультразвуковая сварка металла может быть высококачественной, экономичное решение. Использование процесса сварки круткой, сечения материала до 200 мм² можно сваривать. Этот метод сварки предотвращает затвердевание соединяемого материала., что может привести к хрупкости материала и заметным изменениям свойств материала.. Кроме того, коагуляцию можно автоматизировать с помощью устройств Telsonic, таких как TT7 PowerWheel®., как показано в приложениях на рисунках 6 и 7.

Фигура 6 – TT7-Tonic Power Wheel®

Фигура 7 – Сварка затвердевших гибких шин и сплошных шин с сплошными шинами с помощью TT7 Telsonic PowerWheel®.

10 шины, приваренные к стандартному кабелю

В некоторых приложениях, шины припаяны к оранжевому кабелю, который будет припаян к текущему разъему. Фигура 8 показан пример короткого кабеля, приваренного к многожильному кабелю.. Сварка коротких кабелей с обоих концов может привести к нестабильному качеству сварки, поскольку первый сварной шов может стать слабее из-за вибраций, вызванных вторым сварным швом.. USCAR-38 требует тестирования кабелей менее 500 мм в длину. Использование торсионной сварки обеспечивает настолько мягкую вибрацию, что исследования показали, что, в зависимости от конструкции терминала, воздействие на многожильные кабели и гибкие шины гораздо меньше (См. Рисунок 9). Это позволяет паять вместе более короткие кабели и соответствующие разъемы..

Фигура 8 – Сплошная шина, приваренная к стандартному кабелю

Фигура 9 – Короткий кабель (200 мм) припаян с обоих концов

11 Сварные швы плоских плетеных кабелей

В некоторых случаях, производители используют плоские кабели в оплетке вместо оранжевых кабелей.. Плоские плетеные кабели свариваются и автоматически разрезаются на части определенной длины и свариваются на обоих концах. (См. Рисунок 10). Плетеные кабели со сварными швами на обоих концах еще называют шунтами.. Преимущество использования ультразвуковой сварки для изготовления шунта заключается в том, что при изготовлении шунта и приварке шунта к шине требуется минимальное количество тепла. (См. Рисунок 11). Это предотвращает ломкость прядей и появление задиров на необычно тонких прядях, вызванных теплом, выделяемым при контактной сварке. (еще одна техника, которую можно использовать).

Фигура 10 – Сплошные шины, соединенные с плоскими перемычками в оплетке.

Фигура 11 – Плоский плетеный кабель, вулканизированный и сваренный ультразвуковой сваркой.

12- Возможность применения торсионной сварки шин.

Гибкая фольга шин ламинируется/покрывается такими материалами, как медь, для предотвращения проблем с окислением.. Для сплошных шин, болтовые соединения должны быть покрыты металлическими пластинами. Для алюминиевых цельных шин, соединительные контакты должны быть медными. Поэтому, используются медные шайбы, которые соединяются с шинами методом крутой пайки. (См. Рисунок 12). Проверенная технология SONIQTWIST®, а также сварочный аппарат Telsonic TSP. (инжир. 13) можно использовать для этого приложения.

Фигура 12 – Медная гайка приварена к алюминиевой шине с помощью аппарата спиральной сварки Telsonic SONIQTWIST®.

Фигура 13 – Telsonic SONIQTWIST® TSP

Британский производитель автомобилей Jaguar в настоящее время использует возможности сварки SONIQTWIST® и PowerWheel® для сборок шин распределения электроэнергии.. Компания использовала шины вместо медных кабелей, чтобы значительно снизить вес и стоимость спорткара F-TYPE. (См. Рисунок 14). Каждая шина передает мощность от аккумуляторной батареи в багажнике автомобиля к электрооборудованию в моторном отсеке.. Потому что относительная плотность алюминия значительно ниже, чем меди., вес алюминиевых стержней составляет всего 40% к 60% традиционных медных кабелей. Это может сэкономить до 3 кг только с точки зрения подключения аккумулятора..

Фигура 14 – Соединительные болты LEONI, приваренные к шинам

13 Заключение

Инновационный и быстрорастущий рынок электромобилей требует новых и развивающихся решений для решения будущих задач.. Скоро, использование высоковольтных шин заменит некоторые существующие в настоящее время применения концевых заделок высоковольтных кабелей.. Поскольку отрасль движется к использованию шин вне аккумуляторного блока, новые проблемы возникнут до того, как в автомобильной промышленности будет установлена стандартизация жгутов шин.. Поскольку новые области применения требуют более инновационных сварочных решений, проблемы возникнут на всех уровнях, в том числе производители сварочного оборудования. Но новые процессы и концепции обеспечат более эффективные и экономичные решения для жгутов проводов на рынке электромобилей.. Торсионная сварка стала важным процессом соединения в промышленности.. В дополнение к решениям для заделки кабелей аккумуляторной батареи для различных разъемов, эта технология также обеспечивает сварочные решения для контроля веса электромобилей., упаковка аккумулятора, шины, производство аккумуляторов и силовой электроники. Функциональность приложения расширилась за пределы мыслившегося ранее.

По мере того, как дизайнеры продукции и инженеры-технологи знакомятся с процессом спиральной сварки и его возможностями., Эта технология поможет вывести индустрию электромобилей на новый уровень.. Более тесные рабочие отношения между OEM-производителями, Уровень 1 для обеспечения использования шин необходимы поставщики и поставщики оборудования.. Со временем мы обязательно узнаем больше и внедрим инновационные идеи.. Но ультразвуковая сварка, несомненно, станет частью решения задач по снижению затрат на материалы., уменьшение веса и пространства, и трудоемкие производственные процессы.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt