แก้ไขข้อกำหนดทางเทคนิคและจุดฝึกซ้อมสำหรับเทอร์มินัลสายไฟและสายไฟ

ฉัน. การเตรียมการก่อนจีบ

wire และการจับคู่เทอร์มินัล

พื้นที่ตัดขวางของลวดต้องตรงกับขนาดที่แบนของเท้าหมุดขั้ว. พื้นที่หลังจากการจีบถูกคำนวณโดย “อัตราส่วนการตัดขวางของตัวนำสายไฟ×” เพื่อให้แน่ใจว่าตัวนำและพื้นผิวการสัมผัสเทอร์มินัลได้รับการติดตั้งอย่างเต็มที่.

ต้องมีการควบคุมความยาวของการปอกอย่างแม่นยำ (เช่น #18 สายเคเบิล AWG ที่ยื่นออกมาจากพื้นที่จีบตัวนำ≥ 0.40 มม.) เพื่อหลีกเลี่ยงการตกค้างของฉนวนหรือความเสียหายจากสายหลัก (ห้ามทำลายสายหลักสำหรับสายไฟต่ำกว่า 0.5 มม. ²).

ตัวเชื่อมต่อสายไฟควบคุมสายไฟ, แถบลวดและใช้ความร้อนหดตัว

การตรวจสอบพารามิเตอร์การปรับเทียบ

จำเป็นต้องกำหนดพารามิเตอร์การสอบเทียบของการจีบตายผ่านการตรวจสอบจริง, และขนาดที่แบนและอัตราส่วนการบีบอัดของเท้าหมุดถูกคำนวณอย่างรวดเร็วร่วมกับเครื่องมือ Excel เพื่อเพิ่มประสิทธิภาพพื้นที่ของส่วนที่ว่างของการจีบ.

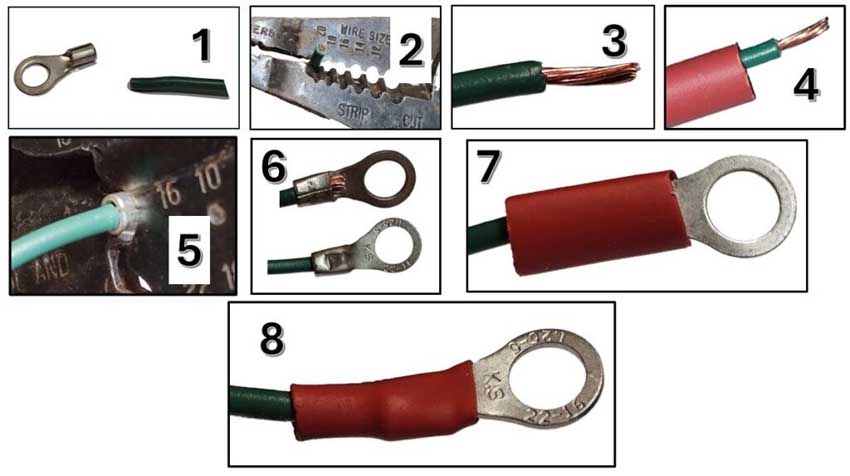

เลือกเทอร์มินัลที่เหมาะสม: เลือกเทอร์มินัลที่เหมาะสมสำหรับขนาดลวด, พิมพ์, และแอปพลิเคชัน.

ถอดสายไฟ: ลบฉนวนกันความร้อนอย่างระมัดระวัง, เปิดเผยความยาวที่ต้องการของลวดเปลือย. หลีกเลี่ยงการทำลายตัวนำสายไฟหรือฉีกขาดฉนวนกันความร้อน.

แทรกลวด:

ดันปลายลวดเปลือยเข้าไปในถังขั้วจนกว่าจะนั่งเต็มที่.

จัดตำแหน่งเทอร์มินัล:

วางเทอร์มินัลด้วยลวดเข้าไปในเครื่องมือจีบ, ทำให้มั่นใจได้ว่าจะจัดเรียงอย่างถูกต้องในการจู่โจม.

crimp การเชื่อมต่อ:

ใช้แรงดันกับเครื่องมือจีบเพื่อบีบอัดตายและสร้างจีบที่ปลอดภัย.

ตรวจสอบ crimp:

หลังจากปล่อยแรงกดดัน, ตรวจสอบการเชื่อมต่อสำหรับสัญญาณของความเสียหายหรือการจีบที่ไม่เหมาะสม.

การจู่โจมที่เหมาะสมของเทอร์มินัลสายไฟและสายไฟ

II. การควบคุมกระบวนการจีบ

การปรับความสูง

ความสูงของการจีบส่งผลโดยตรงต่อความแข็งแรงเชิงกลและคุณสมบัติทางไฟฟ้า: ความสูงต่ำเกินไปนำไปสู่การลดลงของความต้านทานแรงดึง, และความสูงสูงเกินไปจะเพิ่มความเสี่ยงของการต่อต้าน. ความสมดุลที่ดีที่สุดจะต้องประสบความสำเร็จผ่านการปรับตาย (เช่นพื้นที่จีบของตัวนำรูปทรัมเป็ต, พื้นที่การเปลี่ยนแปลงยังคงเหมือนเดิม).

หลังจากจีบ, ไม่ควรมีการแตกลวดทองแดงในพื้นที่ตัวนำ, ไม่มีการเจาะชั้นฉนวนกันความร้อน, และขนาดหัวเทอร์มินัลควรเป็นไปตามตำนานมาตรฐาน (ดังแสดงในรูปที่ B).

พิจารณาความร้อนหดตัว: สำหรับบางแอปพลิเคชัน, ใช้ท่อหดความร้อนเพื่อป้องกันการจีบจากสิ่งแวดล้อม.

ทดสอบการเชื่อมต่อ: ทดสอบการเชื่อมต่อลวด crimped เสมอก่อนการติดตั้ง.

วงล้อเพื่อความสม่ำเสมอ: หากใช้ crimper ด้วยตนเอง, เลือกหนึ่งที่มีกลไก ratcheting เพื่อให้แน่ใจว่า crimp ที่สม่ำเสมอและมีเสถียรภาพ.

เคล็ดลับสำหรับการจีบที่เหมาะสม:

ไม่ต้องบิดมากเกินไป:

ในขณะที่บิดสายลวดก่อนที่จะจีบสามารถช่วยจีบได้, หลีกเลี่ยงการบิดมากเกินไป, ซึ่งสามารถทำลายสายไฟได้.

ตรวจสอบความยาวลวดที่เหมาะสม:

ตรวจสอบให้แน่ใจว่าลวดใส่เข้าไปในถังขั้วต่อความลึกที่ถูกต้อง.

ตรวจสอบ crimp:

หลังจากจีบ, ตรวจสอบการเชื่อมต่อด้วยสายตาเพื่อให้แน่ใจว่าเป็นของแข็งและไม่ผิดรูป, ตามที่อธิบายไว้ในบล็อกที่สร้างด้วยมือของ Hughs.

โมลด์และข้อกำหนดของอุปกรณ์

ใช้เครื่องจู่โจมอัตโนมัติอย่างสมบูรณ์ (เช่นอุปกรณ์อัจฉริยะ rijing) เพื่อให้แน่ใจว่าแรงจีบมีการกระจายอย่างสม่ำเสมอและมีเพียงพื้นที่ crimping เท่านั้น.

แม่พิมพ์จะต้องสอดคล้องกับเส้นทางการให้อาหารเทอร์มินัล. เทคโนโลยีสิทธิบัตรของ Luxshare Precision (ซีเอ็นเอ็น 119419558 ข) ปรับปรุงความแม่นยำของการจีบโดยการปรับการจัดตำแหน่งแม่พิมพ์ให้เหมาะสม.

III. การตรวจสอบคุณภาพการตรวจสอบและการตรวจสอบขนาด

ไม่ควรมีการแตกลวดทองแดงในพื้นที่จีบตัวนำ, และความยาวส่วนขยายหลักของสายไฟควรเป็นเส้นผ่านศูนย์กลางลวด; พื้นที่ฉนวนกันความร้อนควรบีบอัดชั้นฉนวน แต่ไม่เจาะ.

ตรวจสอบรูปร่างปากระฆังและขนาดหัวขั้ว. ลักษณะผิดปกติ (เช่นเทอร์มินัลชดเชย) ต้องตรวจสอบปัญหาเส้นทางการให้อาหารแม่พิมพ์.

การตรวจสอบประสิทธิภาพ

การทดสอบแรงออกไป : ตัวอย่างเช่น, แรงดึงออกของ #18 สายเคเบิล AWG ต้องเป็นไปตามมาตรฐานการขยาย 0.40 มม. เพื่อตรวจสอบความแข็งแรงของพันธะระหว่างเทอร์มินัลและสายไฟ.

CRIMP RESISTANCE TEST: ประเมินประสิทธิภาพทางไฟฟ้าผ่านเส้นโค้งการบีบอัดและความต้านทานความสัมพันธ์เพื่อหลีกเลี่ยงความต้านทานเพิ่มขึ้นเนื่องจากการบีบอัดไม่เพียงพอ .

บริการจีบลวดอัตโนมัติ

4. ประเภทการจีบทั่วไปและทิศทางการเพิ่มประสิทธิภาพ

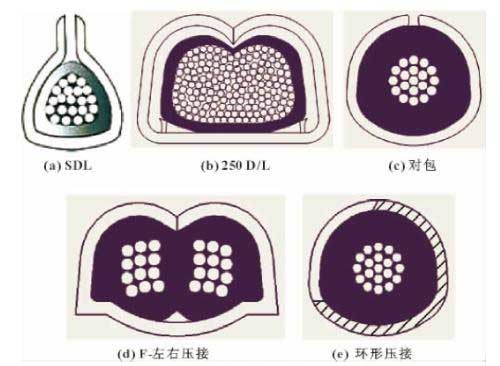

การเลือกประเภทของ CRIMP

F-type crimping: ใช้กับโมเดลในประเทศ (เช่น GAC Toyota), บริเวณฉนวนกันความร้อนไม่ได้เจาะลวดคอร์ .

crimping รูปทรง: ใช้ในสถานการณ์ที่แม่นยำ (เช่นการเชื่อมต่อ ECU), พื้นที่ฉนวนจะต้องยังคงขนานกับระนาบหลังจากจีบ .

crimping รูปทรง : ใช้สำหรับเทอร์มินัลที่มีปากปิดในการสัมผัสเชิงบวก (เช่น Zhonghua Junjie ECM Docking Terminal Block).

application เทคโนโลยีใหม่

เทคโนโลยีที่ได้รับสิทธิบัตรของ Luxshare Precision เพิ่มประสิทธิภาพการจัดตำแหน่งแม่พิมพ์และความแม่นยำในการจีบเพื่อปรับปรุงระดับอัตโนมัติ .

เครื่องมือ Excel ใช้ในการคำนวณขนาดแบนและอัตราส่วนการบีบอัดของเท้าหมุดอย่างรวดเร็วเพื่อปรับปรุงประสิทธิภาพของกระบวนการ .

ประเด็นสำคัญที่ควรทราบ

calibration ความสูงของ CRIMP: รวมปริมาณการบีบอัดและเส้นโค้งแรงดึงเพื่อหลีกเลี่ยงการเสียรูปมากเกินไปของลวดทองแดงและทำให้เกิดการแตกหัก . การบำรุงรักษา mold : ตรวจสอบความเรียบของขากรรไกรและเส้นทางการให้อาหารเพื่อป้องกันการเบี่ยงเบนการเบี่ยงเบน .

ผ่านข้อกำหนดและแนวทางปฏิบัติข้างต้น, สามารถมั่นใจได้ว่ากระบวนการจีบตรงตามข้อกำหนดที่เข้มงวดของสายรัดสายไฟยานยนต์ในแง่ของความแข็งแรงเชิงกล, ประสิทธิภาพทางไฟฟ้าและความน่าเชื่อถือในระยะยาว .

Crimping เป็นกระบวนการที่สำคัญมากในด้านวิศวกรรมการผลิตสายไฟการเดินสายรถยนต์. กระบวนการจีบเป็นกระบวนการหลักของการผลิตสายไฟลวด, ซึ่งสามารถมั่นใจได้ว่าการเชื่อมต่อไฟฟ้าระหว่างสายและขั้ว. บทความนี้ส่วนใหญ่แนะนำกระบวนการจีบของเทอร์มินัลสายไฟการเดินสายรถยนต์. ต่อไปนี้เป็นข้อความหลัก.

ความปลอดภัยในการขับขี่และความน่าเชื่อถือของชุดสายไฟการเดินสายรถยนต์ควรได้รับการพิจารณาอย่างเต็มที่ในระหว่างการออกแบบโครงสร้างและกระบวนการผลิต. ในเวลาเดียวกัน, ความเป็นเหตุเป็นผลของกระบวนการประกอบยานพาหนะและความเป็นไปได้และความมีเหตุผลของกระบวนการผลิตสายไฟสายไฟจะต้องได้รับการพิจารณา.

การจีบสายรัดปัจจุบัน

มีสองวิธีในการเชื่อมต่อสายไฟและเทอร์มินัล: หนึ่งคือการเชื่อมต่อการบัดกรีและอีกอันกำลังจีบ. สายไฟการผลิตรถยนต์ในช่วงต้น. โดยเฉพาะอย่างยิ่งเมื่อชุดการผลิตมีขนาดเล็กและชุดสายไฟนั้นค่อนข้างง่าย, กระบวนการเชื่อมต่อนี้มักจะใช้. ทุกวันนี้, ผู้ผลิตสายรัดสายส่วนใหญ่ใช้กระบวนการจีบ. ข้อดีของมันคือ: เทคโนโลยีการประมวลผลอย่างง่าย, เหมาะสำหรับการผลิตจำนวนมาก; ประสิทธิภาพการติดต่อที่เชื่อถือได้ของสายรัดลวด, อายุการใช้งานที่ยาวนาน, ทำให้สภาพแวดล้อมการทำงานบริสุทธิ์, และสร้างความมั่นใจในสุขภาพร่างกายและจิตใจของคนงานการผลิต.

1.1 แนวคิดของการจีบ

Crimping เป็นกระบวนการที่สำคัญมากในด้านวิศวกรรมการผลิตสายไฟการเดินสายรถยนต์. การจีบเป็นวิธีที่มีประสิทธิภาพและเชื่อถือได้ในการเชื่อมต่อตัวนำไฟฟ้า. การจีบเป็นกระบวนการสำคัญในการผลิตส่วนประกอบสายไฟลวด (วงจร) จากวัตถุดิบ (อาคารผู้โดยสาร, สายไฟและแมวน้ำ).

การจีบเป็นกระบวนการสำคัญที่กำหนดคุณสมบัติทางไฟฟ้าและเชิงกลของเทอร์มินัลและการเชื่อมต่อสายไฟ.

1.2 หลักการของการจีบ

การจีบสายไฟควบคุมสายไฟหมายถึงการรวมกันของสายไฟและพื้นผิวสัมผัสเทอร์มินัลผ่านแรงภายนอก. กระบวนการนี้ทำได้โดยการพึ่งพาพลังของเครื่องจีบโดยจีบใบมีดด้านบนและล่างของแม่พิมพ์ (ดังแสดงในรูป 1). จริงๆแล้วมันเป็นกระบวนการของเทอร์มินัลจากการดัดงอฟรีไปจนถึงการดัดงอที่ถูกต้อง 2 การปอกและการกำหนดความยาวของปลายลวด

2.1 ข้อกำหนดการลอก

ดังแสดงในรูป 2, การลอกปลายลวดจีบจะต้องเป็นไปตามข้อกำหนดดังต่อไปนี้:

(1) ความยาวปานกลาง

(2) ไม่อนุญาตให้ใช้สายทองแดง

(3) ไม่ได้รับอนุญาตให้ทำลายรูปร่างเดิมของลวด

แม้ว่าสายของข้อกำหนดที่แตกต่างกันและเทอร์มินัลประเภทต่าง ๆ ต้องการความยาวของการปอกที่แตกต่างกัน, คุณภาพการปอกต้องเป็นไปตามข้อกำหนดข้างต้น. ด้วยวิธีนี้จะสามารถรับประกันกระบวนการต่อไป - การจีบสายไฟและเทอร์มินัล.

2.2 การกำหนดความยาว

การกำหนดความยาวของการปอกที่ส่วนท้ายของลวดจะแสดงในรูป 3, ใน MM. ความยาวลอก l =(0.5-1.0)+A+B/2

3 จีบสายไฟและเทอร์มินัล

ในชุดสายไฟการเดินสายรถยนต์, คุณภาพของสายไฟและเทอร์มินัลเป็นกระบวนการที่สำคัญมาก, ซึ่งเกี่ยวข้องโดยตรงกับความน่าเชื่อถือของชุดสายไฟและการขับรถของรถ.

3.1 ปัจจัยที่กำหนดคุณภาพการจีบที่ดีหรือไม่ดี

(1) คุณสมบัติไฟฟ้าที่ดี: ความต้านทานไฟฟ้าต่ำและมีเสถียรภาพ; ความต้านทานการกัดกร่อน.

(2) คุณสมบัติเชิงกลที่ดี: แรงดึงสูง.

(3) คุณสมบัติทางกายภาพที่ดี: การเสียรูปหลักที่สมเหตุสมผล; ปากระฆังปานกลาง; เสี้ยนเล็ก ๆ; อัตราส่วนการจีบที่เหมาะสม.

3.2 ข้อกำหนดลักษณะที่ปรากฏสำหรับการจีบ

(1) ส่วนที่เทอร์มินัลถูกจีบไปที่แกนลวดควรมีมุมโค้งโค้งขึ้นไปด้านบนใกล้ถึงจุดสิ้นสุด (อัน) ของสายหนัง. ซึ่งสามารถมั่นใจได้ว่าแกนลวดไม่ได้รับความเสียหายในระหว่างกระบวนการจีบ, และในเวลาเดียวกัน, การเปลี่ยนแกนลวดจีบเป็นสิ่งที่ดี, และตำแหน่ง B เป็นตัวเลือก, ดังแสดงในรูป 4(อัน).

(2) ปลายด้านหน้าของแกนลวด crimped จะต้องเป็นไปตามข้อกำหนดสองประการ:

①หัวจีบสามารถมองเห็นได้, ซึ่งสามารถรับรองแรงดึงของเทอร์มินัลได้อย่างมีประสิทธิภาพมากขึ้นหลังจากจีบและตรงตามคุณสมบัติเชิงกลของมัน;

②ปลายจีบไม่สามารถขยายเข้าไปในพื้นที่พันธะและพื้นที่ล็อคตัวเองของเทอร์มินัล, มิฉะนั้นจะส่งผลกระทบต่อประสิทธิภาพการประกอบของเทอร์มินัลและปลอกและป้องกันไม่ให้ขั้วไม่ติดตั้งอย่างถูกต้อง. ในเวลาเดียวกัน, นอกจากนี้ยังจะส่งผลกระทบต่อการผสมพันธุ์ในอุดมคติของขั้วชายและหญิง, และบางครั้งก็นำไปสู่การชุมนุมที่ไม่สมบูรณ์และล็อคฝักผสมพันธุ์.

ค่าความยาวปลายจีบถูกกำหนดโดยลักษณะของเทอร์มินัลเอง. เทอร์มินัลของข้อกำหนดที่แตกต่างกันมีข้อกำหนดเชิงตัวเลขที่แตกต่างกันสำหรับความยาวที่ยื่นออกมา, และเทอร์มินัลที่ออกแบบโดยผู้ผลิตที่แตกต่างกันก็มีข้อกำหนดที่แตกต่างกันสำหรับความยาวที่ยื่นออกมา. ควรพิจารณาข้อกำหนดเทอร์มินัลเพื่อพิจารณาความยาวของการจีบของเทอร์มินัล. เทอร์มินัลขนาดเล็กมีความยาวที่ยื่นออกมาสั้นกว่าเมื่อจีบสายไฟสแควร์ขนาดเล็ก. เมื่อจีบขั้วขนาดใหญ่ไปยังสายไฟขนาดใหญ่, ความยาวหัวจีบค่อนข้างยาว. ความยาวของหัวที่ยื่นออกมาโดยทั่วไปคือ 0.5-1.0 มม.. แต่ผู้ผลิตที่แตกต่างกันมีข้อกำหนดที่แตกต่างกัน. ตัวอย่างเช่น, Delphi ต้องการความยาวที่ยื่นออกมา 0.5-1.0 มม.; ยาซากิต้องการความยาวที่ยื่นออกมา 0.1-1.0 มม.; แอมป์ต้องการความยาวที่ยื่นออกมา 0.5-1.0 มม.; เทอร์มินัลที่แม่นยำกว่าบางส่วนคือ 0.13-0.51 มม.. Molex ต้องการให้ความยาวที่ยื่นออกมาสามารถมองเห็นได้เป็นสองเท่าของเส้นผ่านศูนย์กลางภายนอกของแกนตัวนำและไม่สามารถขยายเข้าไปในพื้นที่พันธะ; Ket ต้องการให้ความยาวที่ยื่นออกมาคือ 0-2.0 มม.; JST ต้องการให้มองเห็นความยาวที่ยื่นออกมาได้. ดังแสดงในรูป 4(ข).

แกนและฉนวนกันความร้อนของลวดควรมองเห็นได้ในเวลาเดียวกันระหว่างพื้นผิวด้านหลังของแกนลวดลวดจีบและส่วนด้านหน้าของฉนวนกันความร้อน crimped. โดยทั่วไป, มันเป็นสิ่งที่ดีที่สุดสำหรับใบหน้าสิ้นสุดของฉนวนลวดที่จะอยู่ตรงกลางของการเปิด, แต่ไม่อนุญาตอย่างแน่นอนว่าแกนลวดและฉนวนไม่สามารถมองเห็นได้. ดังแสดงในรูป 4(C).

(4) เทอร์มินัลหลังการจีบอาจถูกอัดขึ้นรูปและผิดรูป, ทำให้ส่วนการผสมพันธุ์ผิดรูป, แต่มันต้องตรงตามตัวเลข 4(d) (การเสียรูปบนและล่าง), 4(อี) (การเสียรูปซ้ายและขวา), และ 4(f) (การเสียรูปของแรงบิด) ความต้องการ.

3.3 การตรวจสอบแบบตัดขวางหลังการจีบปลาย

การวิจัยแสดงให้เห็นว่าเมื่อมีการกำหนดใบมีด, ความสูงของการจีบมีความสัมพันธ์กับคุณสมบัติทางไฟฟ้าและเครื่องจักรดังแสดงในรูปที่แสดง 5. จะเห็นได้ว่าเมื่อความสูงของการจีบเพิ่มขึ้น, คุณสมบัติทางไฟฟ้าและเชิงกลไม่ได้เพิ่มขึ้นเสมอไป. ในบางพื้นที่, คุณสมบัติทางไฟฟ้าและเชิงกลบรรลุผลที่เหมาะสมจากนั้นค่อยๆลดลงอย่างค่อยเป็นค่อยไป.

หลังจากการปรับแม่พิมพ์จีบสำหรับแต่ละลวดและขั้วในชุดสายไฟลวด, จำเป็นต้องมีการตรวจสอบแบบตัดขวาง. วัตถุประสงค์ของการตรวจสอบแบบตัดขวางคือการค้นหาความสูงของการจีบที่สมเหตุสมผลเพื่อให้ได้คุณสมบัติทางไฟฟ้าและเชิงกลที่ดีที่สุด.

วิธีการเฉพาะ: หลังจากชิ้นทดสอบผ่านการตรวจสอบด้วยภาพ, ชิ้นทดสอบถูกตัด, พื้น, การดำเนินการดองและการดำเนินการอื่น ๆ ที่เกี่ยวข้องตามลำดับบนอุปกรณ์การวิเคราะห์โปรไฟล์พิเศษ. ในที่สุด, สังเกตภาพตัดขวางภายใต้กล้องจุลทรรศน์อย่างน้อย 20 เวลากำลังขยายและถ่ายภาพ.

บันทึก: ควรเลือกส่วนการตัดของชิ้นส่วนทดสอบใกล้กับหัวของเทอร์มินัล. หากเทอร์มินัลเสริมซี่โครง, ตำแหน่งการตัดจะต้องหลีกเลี่ยงซี่โครงเสริม, ดังแสดงในรูป 6.

(1) รูป 7(อัน) เป็นส่วนการจู่โจมในอุดมคติ. ลักษณะของมันคือปีกจีบถูกปิด, ปีกจีบมีความสมมาตร, สายหลักทั้งหมดจะผิดรูป, ปีกจีบไม่ได้กระทบกับผนังหรือด้านล่าง, วัสดุเทอร์มินัลไม่มีรอยแตก, และเสี้ยนอยู่ในระดับปานกลาง. ด้วยวิธีนี้, เนื่องจากไม่มีช่องว่างระหว่างแกนลวด, อากาศไม่สามารถเข้าได้อย่างง่ายดาย, ดังนั้นการหลีกเลี่ยงการสัมผัสที่ไม่ดีที่เกิดจากการเกิดออกซิเดชันของพื้นผิวของแกนลวดหรือสัมผัสกับสารที่เป็นกรดในอากาศ.

(2) รูป 7(ข) แสดงให้เห็นว่าข้อกำหนดพื้นที่หน้าตัดของลวดไม่ตรงกับขั้วคริป. เมื่อพื้นที่หน้าตัดของลวดมีขนาดใหญ่และขนาดหางของขั้วมีขนาดเล็ก, เทอร์มินัลไม่สามารถปิดลวดได้อย่างสมบูรณ์หลังจากจีบ, และแม้แต่แกนลวดแต่ละอันก็ถูกเปิดเผยนอกเทอร์มินัล, ดังที่แสดงทางด้านซ้ายในรูป 7(ข); เมื่อพื้นที่หน้าตัดของลวดมีขนาดเล็กและขั้วเมื่อขนาดของหางขั้วมีขนาดใหญ่, หางเทอร์มินัลจะขดมากเกินไปและติดต่อผนังด้านล่างหรือด้านข้างหลังการเชื่อมต่อ, ดังที่แสดงในภาพที่ถูกต้องของรูป 7(ข).

(3) รูป 7(C) แสดงให้เห็นว่าความล้มเหลวของการจีบเกิดจากการปรับความสูงของการจีบที่ไม่เหมาะสม. เมื่อความสูงของการจีบสูงเกินไป, แกนลวดอาจถูกจีบไม่ถูกต้อง, ส่งผลให้การสัมผัสไม่ดีระหว่างสายและเทอร์มินัล. ดังที่แสดงในภาพซ้ายในรูป 7(C). เมื่อความสูงของการจีบต่ำเกินไป, การจีบจะยากเกินไป, ด้านล่างของเทอร์มินัลจะผอม, มุมที่คมชัดทั้งสองด้านจะมีขนาดใหญ่เกินไป, และความแข็งแกร่งของเทอร์มินัลจะได้รับความเสียหาย.

(4) รูป 7(d) แสดงให้เห็นว่าการจู่โจมอย่างไม่มีเงื่อนไขที่เกิดจากแม่พิมพ์ที่ไม่มีคุณสมบัติหรือการปรับที่ไม่เหมาะสมของแม่พิมพ์จีบ. เมื่อแม่พิมพ์จีบถูกปรับแบบไม่สมดุลจากซ้ายไปขวาหรือแม่พิมพ์ทำแบบอสมมาตร, มันจะทำให้ด้านบนของด้านหนึ่งของเทอร์มินัลถูกม้วนเข้าไปในแกนลวดมากเกินไป, ดังที่แสดงในภาพซ้ายในรูป 7(d). เมื่อการจู่โจมของ Crimping นั้นถูกปรับอย่างไม่เหมาะสม, นอกจากนี้ยังจะทำให้มุมล่างของเทอร์มินัลแตกและก้นทั้งสองด้านให้ไม่สมมาตร.

3.4 การทดสอบความตึงเครียดของการจีบคุณภาพของสายไฟและขั้ว

วิธีการตรวจสอบคุณภาพที่พบมากและใช้งานง่ายที่สุดสำหรับการจีบเครื่องควบคุมสายไฟคือการตรวจสอบความตึงเครียด. มาตรฐานการตรวจสอบความต้านทานแรงดึงหลังจากการจีบพื้นที่ตัดขวางลวดที่แตกต่างกันและข้อกำหนดที่แตกต่างกันของเทอร์มินัลแสดงในตาราง 1.

3.5 การจู่โจมของลวดลวดและบล็อกขั้ว

เทคโนโลยีการจีบสายไฟและเทอร์มินัลยังรวมถึงการจีบของส่วนฉนวนของสายไฟและเทอร์มินัล. นอกจากการจีบของลวดเดียว, นอกจากนี้ยังมีสายไฟสองสายขึ้นไป. วิธีการตรวจสอบเฉพาะยังใช้ส่วนการตัดสำหรับการตรวจสอบ. มาตรฐานสำหรับการจีบลวดหนังทั่วไปแสดงในรูป 8.

คอลัมน์ด้านซ้ายในภาพแสดงภาพตัดขวางที่มีการจีบที่ดี. ข้อกำหนดคือการจีบเป็นสมมาตร, ผิวพลาสติกไม่เสียหาย, และปีกจีบล้อมรอบลวดพลาสติกเพื่อให้การรองรับความแข็งแรงเพียงพอ.

(2) ส่วนที่ถูกจีบในสองคอลัมน์ทางด้านขวาของภาพไม่มีเงื่อนไข. สามารถแบ่งออกเป็นสถานการณ์ต่อไปนี้:

①ในระหว่างกระบวนการจีบของเทอร์มินัลและสายไฟ, หากการปรับแม่พิมพ์ crimping ต่ำเกินไป, ฉนวนจะถูกกดผ่านด้านบนของเทอร์มินัล, ดังแสดงในรูป 8(อัน). สิ่งนี้สามารถทำลายแกนของลวดได้อย่างง่ายดาย. ดังนั้น, คุณภาพของ crimp นี้เป็น crimp ที่ต่ำกว่ามาตรฐาน.

②ในระหว่างกระบวนการจีบของเทอร์มินัลและสายไฟ, หากแม่พิมพ์จีบสูงเกินไป, ฉนวนกันความร้อนของสายไฟจะไม่ถูกจีบแน่น, ดังแสดงในรูป 8(ข). ในระหว่างการใช้การจีบแบบนี้, รากของการจีบระหว่างแกนลวดและเทอร์มินัลนั้นง่ายต่อการแตกหัก. ดังนั้น, การจู่โจมแบบนี้ยังเป็นรอยย่นที่ไม่มีคุณสมบัติ.

ไม่ยากที่จะเห็นจากการวิเคราะห์ข้างต้นว่าการเชื่อมต่อการจีบในรูป 8(C), (d), (อี), (f), (ก), และ (ชม.) การเชื่อมต่อการจู่โจมอย่างไม่มีเงื่อนไขทั้งหมด.

ควรสังเกตว่าในการจีบรูปตัวยูและลามิเนตของสายคู่, หากพื้นที่ตัดขวางของสายไฟทั้งสองนั้นแตกต่างกัน. ในระหว่างกระบวนการจีบ, พื้นที่ตัดขวางขนาดเล็กควรอยู่ที่ด้านล่างและพื้นที่หน้าตัดที่ใหญ่กว่าควรอยู่ด้านบน.

นอกจากคนทั่วไปที่กล่าวถึงข้างต้น, มีวิธีการจีบอื่น ๆ สำหรับส่วนฉนวน, ดังแสดงในรูป 9, และเกณฑ์การตัดสินก็เหมือนกับข้างต้น.

ฉนวนกันความร้อนยังรวมถึงการจีบของฉนวนกันความร้อน, วงแหวนปิดผนึกและขั้ว. ข้อกำหนดเฉพาะคือ: ให้การสนับสนุนอย่างมั่นคงสำหรับแหวนปิดผนึก; ไม่มีรอยขีดข่วนหรือบาดแผลที่คอและซี่โครงของวงแหวนปิดผนึก; ปีกจีบลวดพลาสติกไม่ได้รับอนุญาตให้เจาะคอของวงแหวนปิดผนึก.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt