Sửa các thông số kỹ thuật và điểm thực hành uốn cho các đầu nối dây và dây điện

TÔI. Chuẩn bị trước khi uốn

Kết hợp dây và thiết bị đầu cuối

Diện tích mặt cắt ngang của dây cần phù hợp với kích thước dẹt của chân đinh tán đầu cuối. Diện tích sau khi uốn được tính bằng “Diện tích mặt cắt dây dẫn x tỉ số nén” để đảm bảo rằng dây dẫn và bề mặt tiếp xúc đầu cuối được lắp hoàn toàn.

Chiều dài tước cần phải được kiểm soát chính xác (chẳng hạn như #18 Cáp AWG nhô ra khỏi vùng uốn dây dẫn ≥ 0,40mm) để tránh cặn cách điện hoặc hư hỏng dây lõi (cấm làm hỏng dây lõi đối với dây dưới 0,5 mm 2).

Dây nối kết nối dây nang, Dải dây và sử dụng nhiệt co lại

Xác minh thông số hiệu chuẩn

Các thông số hiệu chuẩn của khuôn uốn cần được xác định thông qua kiểm định thực tế, và kích thước dẹt và tỷ số nén của chân đinh tán được tính toán nhanh chóng kết hợp với công cụ Excel để tối ưu hóa diện tích phần trống của uốn.

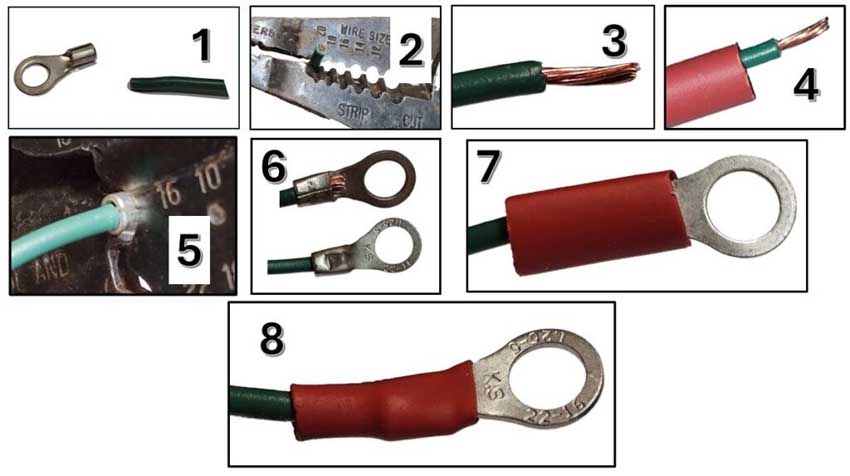

Chọn thiết bị đầu cuối phù hợp: Chọn thiết bị đầu cuối phù hợp với kích thước dây, kiểu, và ứng dụng.

Tước dây: Cẩn thận loại bỏ lớp cách nhiệt, để lộ chiều dài mong muốn của dây trần. Tránh làm hỏng dây dẫn hoặc rách lớp cách điện.

Chèn dây:

Đẩy đầu dây trần vào hộp đầu cuối cho đến khi nó vừa khít.

Định vị thiết bị đầu cuối:

Đặt thiết bị đầu cuối cùng với dây vào dụng cụ uốn, đảm bảo nó được căn chỉnh chính xác trong khuôn uốn.

Uốn kết nối:

Tạo áp lực lên tay cầm của dụng cụ uốn để nén khuôn và tạo nếp gấp an toàn.

Kiểm tra chỗ uốn:

Sau khi giải phóng áp lực, kiểm tra kết nối xem có dấu hiệu hư hỏng hoặc uốn không đúng cách không.

Phân bào đúng của các thiết bị đầu cuối và dây nối dây

Ii. Kiểm soát quá trình uốn

Điều chỉnh chiều cao uốn

Chiều cao uốn ảnh hưởng trực tiếp đến độ bền cơ học và tính chất điện: chiều cao quá thấp dẫn đến giảm độ bền kéo, và chiều cao quá cao làm tăng nguy cơ kháng thuốc. Sự cân bằng tốt nhất cần đạt được thông qua việc điều chỉnh khuôn (chẳng hạn như vùng uốn của dây dẫn hình kèn, khu vực chuyển tiếp vẫn giữ nguyên).

Sau khi uốn, không được để đứt dây đồng ở khu vực dây dẫn, không thủng lớp cách nhiệt, và kích thước đầu cuối phải tuân theo chú giải tiêu chuẩn (như thể hiện trong hình B).

Xem xét co nhiệt: Đối với một số ứng dụng, sử dụng ống co nhiệt để bảo vệ phần uốn khỏi môi trường.

Kiểm tra kết nối: Luôn kiểm tra kết nối dây bị uốn trước khi lắp đặt.

Ratchet cho sự đồng nhất: Nếu sử dụng máy uốn thủ công, chọn loại có cơ cấu cóc để đảm bảo độ uốn đồng đều và ổn định.

Lời khuyên cho việc uốn tóc đúng cách:

Đừng xoắn quá mức:

Trong khi xoắn các sợi dây trước khi uốn có thể giúp ích cho việc uốn, tránh xoắn quá mức, có thể làm hỏng dây.

Đảm bảo chiều dài dây phù hợp:

Đảm bảo dây được lắp vào hộp đầu cuối ở độ sâu chính xác.

Kiểm tra chỗ uốn:

Sau khi uốn, kiểm tra trực quan kết nối để đảm bảo nó chắc chắn và không bị biến dạng, như được mô tả trong blog Hughs Hand Built.

Yêu cầu về khuôn và thiết bị

Sử dụng máy uốn hoàn toàn tự động (chẳng hạn như Thiết bị thông minh Rijing) để đảm bảo lực uốn được phân bổ đều và chỉ có vùng uốn bị biến dạng.

Khuôn cần phải thẳng hàng với đường dẫn nguyên liệu đầu cuối. Công nghệ được cấp bằng sáng chế của Luxshare Precision (CN 119419558 B) cải thiện độ chính xác uốn bằng cách tối ưu hóa việc căn chỉnh khuôn.

Iii. Kiểm tra chất lượng uốn Kiểm tra hình thức và kích thước

Không được để đứt dây đồng ở khu vực uốn dây dẫn, và chiều dài phần mở rộng của lõi dây phải ≥ đường kính dây; khu vực uốn cách nhiệt nên nén lớp cách nhiệt nhưng không làm thủng.

Kiểm tra hình dạng miệng chuông và kích thước đầu cuối. Ngoại hình bất thường (chẳng hạn như phần bù đầu cuối) yêu cầu kiểm tra vấn đề đường dẫn nạp khuôn.

Xác minh hiệu suất

Kiểm tra lực kéo ra: Ví dụ, lực kéo ra của #18 Cáp AWG phải đáp ứng tiêu chuẩn kéo dài 0,40mm để kiểm chứng độ bền liên kết giữa thiết bị đầu cuối và dây.

Thử nghiệm khả năng chống uốn: Đánh giá hiệu suất điện thông qua đường cong quan hệ nén và điện trở để tránh tăng trở kháng do nén không đủ.

Dịch vụ uốn dây tự động

4. Các kiểu uốn thông dụng và hướng tối ưu hóa

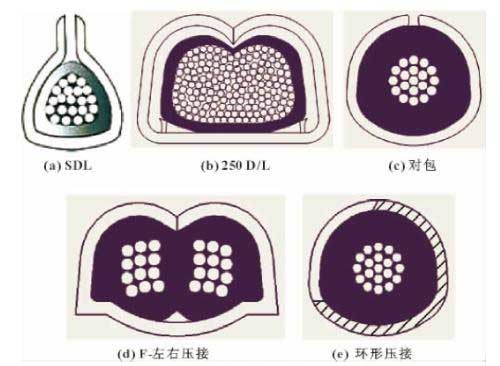

Lựa chọn kiểu uốn

Uốn kiểu F: Áp dụng cho các dòng xe trong nước (chẳng hạn như GAC Toyota), khu vực uốn cách điện không xuyên qua lõi dây.

Uốn hình WRAP: Được sử dụng trong các tình huống chính xác (chẳng hạn như lắp ghép ECU), khu vực cách nhiệt cần được giữ song song với mặt phẳng sau khi uốn.

Uốn hình chữ O: Được sử dụng cho các thiết bị đầu cuối có miệng kín tiếp xúc dương (chẳng hạn như khối thiết bị đầu cuối lắp ghép Zhonghua Junjie ECM).

Ứng dụng công nghệ mới

Công nghệ được cấp bằng sáng chế của Luxshare Precision tối ưu hóa việc căn chỉnh khuôn và độ chính xác khi uốn để cải thiện mức độ tự động hóa.

Công cụ Excel được sử dụng để tính toán nhanh kích thước dẹt và tỷ lệ nén của chân đinh tán nhằm nâng cao hiệu quả quy trình.

Những điểm chính cần lưu ý

Hiệu chỉnh chiều cao uốn: Kết hợp lượng nén và đường cong độ bền kéo để tránh biến dạng quá mức của dây đồng và gây đứt. Bảo trì khuôn: Thường xuyên kiểm tra độ phẳng của hàm khuôn và đường dẫn nguyên liệu để tránh bị lệch khi uốn.

Thông qua các thông số kỹ thuật và thực tiễn trên, có thể đảm bảo rằng quy trình uốn đáp ứng các yêu cầu nghiêm ngặt của bộ dây điện ô tô về độ bền cơ học, hiệu suất điện và độ tin cậy lâu dài.

Uốn tóc là một quá trình rất quan trọng trong kỹ thuật sản xuất dây điện ô tô. Quá trình uốn tóc bồng là quá trình cốt lõi của sản xuất dây nịt, có thể đảm bảo kết nối điện giữa dây và thiết bị đầu cuối. Bài viết này chủ yếu giới thiệu quy trình uốn của thiết bị đầu cuối dây điện ô tô. Sau đây là văn bản chính.

Sự an toàn và độ tin cậy khi lái xe của dây điện ô tô cần được xem xét đầy đủ trong quá trình thiết kế và sản xuất kết cấu. Đồng thời, tính hợp lý của quy trình lắp ráp xe cũng như khả năng và tính hợp lý của quy trình sản xuất bộ dây điện cũng phải được xem xét.

Uốn dây nịt hiện tại

Có hai cách để kết nối dây và thiết bị đầu cuối: một là kết nối hàn và một là uốn. Bộ dây điện ô tô sản xuất sớm tất cả các kết nối hàn đã qua sử dụng. Đặc biệt khi lô sản xuất nhỏ và hệ thống dây điện tương đối đơn giản, quá trình kết nối này thường được sử dụng. Ngày nay, hầu hết các nhà sản xuất dây nịt đều sử dụng quy trình uốn. Ưu điểm của nó là: công nghệ xử lý đơn giản, thích hợp cho sản xuất hàng loạt; hiệu suất tiếp xúc đáng tin cậy của dây nịt, tuổi thọ dài, thanh lọc môi trường làm việc, và đảm bảo sức khỏe thể chất và tinh thần của công nhân sản xuất.

1.1 Khái niệm về uốn

Uốn tóc là một quá trình rất quan trọng trong kỹ thuật sản xuất dây điện ô tô. Uốn là một phương pháp hiệu quả và đáng tin cậy để kết nối dây dẫn điện. Uốn tóc là một quá trình quan trọng trong sản xuất linh kiện dây điện (mạch điện) từ nguyên liệu thô (thiết bị đầu cuối, dây và con dấu).

Uốn tóc là một quá trình quan trọng quyết định các tính chất điện và cơ của thiết bị đầu cuối và kết nối dây.

1.2 Nguyên tắc uốn

Uốn đầu cực của dây điện đề cập đến sự kết hợp mạnh mẽ giữa dây và bề mặt tiếp xúc của đầu cuối thông qua lực bên ngoài. Quá trình này đạt được bằng cách dựa vào sức mạnh của máy uốn bằng cách uốn các lưỡi trên và dưới của khuôn (như trong hình 1). Đây thực chất là quá trình chuyển từ uốn tự do sang uốn hiệu chỉnh.2 Tước và xác định chiều dài của các đầu dây

2.1 Yêu cầu lột

Như thể hiện trong hình 2, việc tước đầu dây uốn phải đáp ứng các yêu cầu sau:

(1) Chiều dài vừa phải

(2) Dây đồng bị đứt tuyệt đối không được phép

(3) Không được phép làm hỏng hình dạng ban đầu của dây

Mặc dù các dây có thông số kỹ thuật khác nhau và các loại thiết bị đầu cuối khác nhau yêu cầu độ dài tước khác nhau, chất lượng tước phải đáp ứng các yêu cầu trên. Chỉ bằng cách này mới có thể đảm bảo quy trình tiếp theo – uốn dây và thiết bị đầu cuối.

2.2 Xác định chiều dài

Việc xác định chiều dài tước ở đầu dây được thể hiện trên hình 3, tính bằng mm. Chiều dài tước L=(0.5-1.0)+A+B/2

3 Uốn dây và thiết bị đầu cuối

Trong hệ thống dây điện ô tô, chất lượng uốn của dây và thiết bị đầu cuối là một quá trình rất quan trọng, liên quan trực tiếp đến độ tin cậy của cụm dây điện và việc lái xe.

3.1 Các yếu tố quyết định chất lượng uốn tốt hay xấu

(1) Tính chất điện tốt: trở kháng điện thấp và ổn định; chống ăn mòn.

(2) Tính chất cơ học tốt: lực kéo cao.

(3) Tính chất vật lý tốt: biến dạng lõi hợp lý; miệng chuông vừa phải; gờ nhỏ; tỷ lệ khung hình uốn phù hợp.

3.2 Yêu cầu về ngoại hình để uốn

(1) Phần mà đầu cực được uốn vào lõi dây phải có góc cung cong hướng lên gần cuối (MỘT) của dây da. Điều này có thể đảm bảo rằng lõi dây không bị hư hỏng trong quá trình uốn, và đồng thời, sự chuyển đổi của lõi dây bị uốn là tốt, và vị trí B là tùy chọn, như trong hình 4(Một).

(2) Đầu trước của lõi dây uốn phải đáp ứng hai yêu cầu:

① Có thể nhìn thấy đầu gấp mép, có thể đảm bảo hiệu quả hơn lực kéo của thiết bị đầu cuối sau khi uốn và đáp ứng các tính chất cơ học của nó;

② Đầu uốn không thể mở rộng vào khu vực liên kết và khu vực tự khóa của thiết bị đầu cuối, nếu không nó sẽ ảnh hưởng đến hiệu suất lắp ráp của thiết bị đầu cuối và vỏ bọc, đồng thời khiến thiết bị đầu cuối không được lắp đúng cách vào vỏ bọc. Đồng thời, nó cũng sẽ ảnh hưởng đến sự giao phối lý tưởng của thiết bị đầu cuối nam và nữ, và đôi khi dẫn đến việc lắp ráp và khóa các vỏ bọc giao phối không hoàn chỉnh.

Giá trị chiều dài đầu uốn được xác định bởi các đặc tính của chính thiết bị đầu cuối. Thiết bị đầu cuối có thông số kỹ thuật khác nhau có các yêu cầu về số lượng khác nhau đối với chiều dài nhô ra, và thiết bị đầu cuối được thiết kế bởi các nhà sản xuất khác nhau cũng có các yêu cầu khác nhau về chiều dài nhô ra. Cần xem xét các thông số kỹ thuật của thiết bị đầu cuối để xác định chiều dài uốn của thiết bị đầu cuối. Thiết bị đầu cuối cỡ nhỏ có chiều dài nhô ra ngắn hơn khi uốn dây vuông nhỏ. Khi uốn các thiết bị đầu cuối có kích thước lớn thành dây vuông lớn, chiều dài đầu uốn tương đối dài hơn. Chiều dài của đầu nhô ra thường là 0,5-1,0mm. Nhưng các nhà sản xuất khác nhau có những yêu cầu khác nhau. Ví dụ, DELPHI yêu cầu chiều dài nhô ra 0,5-1,0mm; YAZAKI yêu cầu chiều dài nhô ra 0,1-1,0mm; AMP yêu cầu chiều dài nhô ra 0,5-1,0mm; một số thiết bị đầu cuối chính xác hơn là 0,13-0,51mm. MOLEX yêu cầu chiều dài nhô ra phải được nhìn thấy bằng hai lần đường kính ngoài của lõi dây dẫn và không được kéo dài vào khu vực liên kết; KET yêu cầu chiều dài nhô ra là 0-2.0mm; JST yêu cầu chiều dài nhô ra phải được nhìn thấy. Như thể hiện trong hình 4(b).

Lõi và lớp cách điện của dây phải được nhìn thấy cùng lúc giữa bề mặt phía sau của lõi dây bị uốn và phần phía trước của lớp cách điện bị uốn. Nói chung là, tốt nhất là mặt cuối của lớp cách điện dây ở giữa lỗ, nhưng tuyệt đối không được để lộ lõi dây và lớp cách điện. Như thể hiện trong hình 4(c).

(4) Thiết bị đầu cuối sau khi uốn có thể bị đùn và biến dạng, làm cho bộ phận giao phối bị biến dạng, nhưng nó phải đáp ứng Hình 4(d) (biến dạng trên và dưới), 4(e) (biến dạng trái và phải), Và 4(f) (biến dạng xoắn) yêu cầu.

3.3 Kiểm tra mặt cắt ngang sau khi uốn thiết bị đầu cuối

Nghiên cứu cho thấy rằng khi lưỡi dao được xác định, chiều cao uốn có mối quan hệ với các tính chất điện và cơ như trong Hình 5. Có thể thấy rằng khi chiều cao uốn tăng lên, các tính chất điện và cơ không phải lúc nào cũng tăng. Ở một khu vực nhất định, các tính chất điện và cơ đạt mức tối ưu rồi giảm dần.

Sau khi điều chỉnh khuôn uốn cho từng dây và đầu cuối trong bộ dây, cần phải kiểm tra cắt ngang. Mục đích của việc kiểm tra mặt cắt ngang là tìm ra chiều cao uốn hợp lý để đạt được các đặc tính cơ và điện tối ưu..

Phương pháp cụ thể: Sau khi mẫu thử vượt qua kiểm tra trực quan, mẫu thử được cắt, đất, ngâm và các hoạt động liên quan khác theo trình tự trên thiết bị phân tích hồ sơ đặc biệt. Cuối cùng, quan sát mặt cắt ngang dưới kính hiển vi với ít nhất 20 phóng đại lần và chụp ảnh.

Ghi chú: Phần cắt của mẫu thử phải được chọn gần đầu của thiết bị đầu cuối. Nếu thiết bị đầu cuối có gân gia cố, vị trí cắt phải tránh các gân cốt, như trong hình 6.

(1) Nhân vật 7(Một) là phần uốn lý tưởng. Đặc điểm của nó là cánh uốn được đóng lại, cánh uốn có tính đối xứng, tất cả các dây lõi đều bị biến dạng, cánh uốn không chạm vào tường hoặc đáy, vật liệu đầu cuối không có vết nứt, và các gờ ở mức vừa phải. Bằng cách này, vì không có khoảng cách giữa các lõi dây, không khí không thể dễ dàng đi vào, do đó tránh tiếp xúc kém do quá trình oxy hóa bề mặt lõi dây hoặc tiếp xúc với các chất có tính axit trong không khí.

(2) Nhân vật 7(b) cho thấy thông số tiết diện của dây không khớp với đầu cuối uốn. Khi diện tích mặt cắt của dây lớn và kích thước đuôi của thiết bị đầu cuối nhỏ, thiết bị đầu cuối không thể đóng hoàn toàn dây sau khi uốn, và thậm chí các lõi dây riêng lẻ cũng lộ ra bên ngoài thiết bị đầu cuối, như thể hiện ở bên trái trong Hình 7(b); khi diện tích mặt cắt của dây nhỏ và đầu cuối Khi kích thước của đuôi dây lớn, đuôi thiết bị đầu cuối sẽ cong quá mức và tiếp xúc với thành dưới hoặc thành bên sau khi kết nối, như thể hiện trong hình ảnh bên phải của Hình 7(b).

(3) Nhân vật 7(c) cho thấy lỗi uốn là do điều chỉnh chiều cao uốn không đúng. Khi chiều cao uốn được điều chỉnh quá cao, lõi dây có thể bị uốn không đúng cách, dẫn đến tiếp xúc kém giữa dây và thiết bị đầu cuối. Như thể hiện trong hình ảnh bên trái trong Hình 7(c). Khi chiều cao uốn được điều chỉnh quá thấp, việc uốn tóc sẽ quá khó, phần dưới của thiết bị đầu cuối sẽ trở nên mỏng, các góc nhọn ở cả hai bên sẽ quá lớn, và sức mạnh của thiết bị đầu cuối sẽ bị hư hỏng.

(4) Nhân vật 7(d) cho thấy nếp gấp không đạt tiêu chuẩn do khuôn uốn không đủ tiêu chuẩn hoặc do điều chỉnh khuôn uốn không đúng cách. Khi khuôn uốn được điều chỉnh không đối xứng từ trái sang phải hoặc khuôn được làm không đối xứng, nó sẽ khiến đầu một bên của thiết bị đầu cuối bị cuốn vào lõi dây quá nhiều, như thể hiện trong hình bên trái trong Hình 7(d). Khi khuôn uốn được điều chỉnh không đúng cách, nó cũng sẽ làm cho các góc dưới của thiết bị đầu cuối bị nứt và đáy hai bên không đối xứng.

3.4 Kiểm tra độ căng của dây và thiết bị đầu cuối

Phương pháp kiểm tra chất lượng trực quan và phổ biến nhất để uốn đầu cốt dây điện là kiểm tra độ căng. Các tiêu chuẩn kiểm tra độ bền kéo sau khi uốn các khu vực mặt cắt dây khác nhau và các thông số kỹ thuật khác nhau của thiết bị đầu cuối được thể hiện trong Bảng 1.

3.5 Uốn dây cách điện và khối thiết bị đầu cuối

Công nghệ uốn dây và thiết bị đầu cuối còn bao gồm việc uốn phần cách điện của dây và thiết bị đầu cuối.. Ngoài việc uốn một dây đơn, Ngoài ra còn có việc uốn hai hoặc nhiều dây. Các phương pháp kiểm tra cụ thể cũng áp dụng các phần cắt để kiểm tra. Tiêu chuẩn cho việc uốn dây da thông thường được thể hiện trong hình 8.

Cột bên trái trong hình thể hiện các mặt cắt có độ uốn tốt. Yêu cầu là việc uốn phải đối xứng, da nhựa không bị hư hại, và các cánh uốn bao quanh dây nhựa để cung cấp đủ sức mạnh hỗ trợ.

(2) Phần bị gấp nếp ở 2 cột bên phải hình là không đạt tiêu chuẩn. Có thể tạm chia thành các tình huống sau:

① Trong quá trình uốn các thiết bị đầu cuối và dây điện, nếu khuôn uốn được điều chỉnh quá thấp, lớp cách điện sẽ được ép qua đỉnh của thiết bị đầu cuối, như trong hình 8(Một). Điều này có thể dễ dàng làm hỏng lõi dây. Vì thế, chất lượng của nếp gấp này là nếp gấp không đạt tiêu chuẩn.

② Trong quá trình uốn các thiết bị đầu cuối và dây điện, nếu khuôn uốn được điều chỉnh quá cao, lớp cách điện của dây sẽ không bị uốn chặt, như trong hình 8(b). Trong quá trình sử dụng loại uốn này, phần gốc của phần uốn giữa lõi dây và đầu cực rất dễ bị đứt. Vì thế, kiểu uốn này cũng là kiểu uốn không đủ tiêu chuẩn.

Không khó để nhận thấy từ phân tích trên rằng các kết nối uốn trong Hình 8(c), (d), (e), (f), (g), Và (h) tất cả đều là kết nối uốn không đủ tiêu chuẩn.

Cần lưu ý rằng trong việc uốn dây đôi theo hình chữ U và ép nhiều lớp, nếu diện tích mặt cắt của hai dây khác nhau. Trong quá trình uốn, diện tích mặt cắt nhỏ hơn phải ở phía dưới và diện tích mặt cắt ngang lớn hơn phải ở trên cùng.

Ngoài những cái phổ biến nêu trên, còn một số phương pháp uốn khác cho phần cách nhiệt, như trong hình 9, và tiêu chí đánh giá cũng giống như trên.

Việc uốn lớp cách nhiệt cũng bao gồm việc uốn nếp lớp cách nhiệt., vòng đệm và thiết bị đầu cuối. Các yêu cầu cụ thể được: cung cấp hỗ trợ vững chắc cho vòng đệm; không có vết xước hoặc vết cắt trên cổ và xương sườn của vòng đệm; cánh uốn dây nhựa không được phép xuyên qua cổ vòng đệm.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt