Việc lắp ráp bộ dây trong quá trình phát triển sản phẩm mới phải tuân theo quy trình có cấu trúc sau, tích hợp quy hoạch thiết kế, thực hiện quy trình và kiểm tra chất lượng:

1. Thiết kế và phát triển sơ bộ

Phân tích yêu cầu và thiết kế bản vẽ

Xác định các thông số điện, kích thước và vị trí lắp đặt của bộ dây dựa trên yêu cầu chức năng của sản phẩm, sử dụng phần mềm chuyên nghiệp để vẽ bản vẽ hai chiều/ba chiều, và làm rõ các thông số kỹ thuật dây, mối quan hệ kết nối và hướng.

Tạo mẫu và xác minh tính hợp lý của thiết kế thông qua hiệu suất điện, kiểm tra độ bền cơ học và khả năng thích ứng với môi trường.

Lắp ráp khai thác dây ở mức giá tốt nhất tại Trung Quốc bởi các sản phẩm điện và đồng minh

Xác định các kết nối điện cần thiết cho sản phẩm, bao gồm các loại dây, yêu cầu kết nối, và điều kiện môi trường.

Tạo sơ đồ:

Phát triển sơ đồ nối dây trực quan hóa cấu trúc và kết nối của dây nịt.

Chọn thành phần:

Chọn dây thích hợp, đầu nối, thiết bị đầu cuối, và vật liệu bảo vệ.

Đặt dây nịt:

Lập kế hoạch bố trí vật lý của dây và các bộ phận, xem xét các hạn chế về không gian và dễ lắp ráp.

Lập kế hoạch và mua sắm vật liệu

Xác định vật liệu làm dây dẫn (dây điện, đầu nối, tay áo cách nhiệt, vân vân.), và thiết lập thư viện tài nguyên nhà cung cấp để đảm bảo cung cấp nguyên liệu thô.

Kịch bản đặc biệt (chẳng hạn như dây điện cao thế) yêu cầu sử dụng dây nhiệt độ cao/điện áp cao và vật liệu cách điện chống cháy.

2. Quá trình lắp ráp và xử lý

Sản xuất số lượng nguyên liệu phụ

Cắt dây chính xác theo tấm định vị để tránh lãng phí do sai lệch kích thước, và thực hiện kiểm tra điện và kiểm tra toàn bộ sau khi hoàn thành.

Đi dây và cắm

Nghiêng số vật liệu phụ theo phân vùng bản vẽ, và làm theo trình tự nối dây của khu vực đơn lẻ trước tiên, diện tích chéo thứ hai, đầu tiên đơn giản, và thứ hai phức tạp. Khi nhập mã PIN, đảm bảo rằng thiết bị đầu cuối khớp với đầu nối, và các dây xuyên vùng cần dự trữ độ dài thích hợp.

Ràng buộc và cố định

Dùng dây buộc hoặc băng keo để buộc dây. Điểm bắt đầu được chọn ở vị trí dây đôi. Khoảng cách giữa các vòng buộc dây khoảng 25 mm. Phần cuối được dành riêng cho 10 mm và được buộc lại để tránh bị lỏng.

Dán nhãn và đánh dấu: Dán nhãn dây nịt và dây riêng lẻ để nhận dạng và truy xuất nguồn gốc.

Bao bì: Chuẩn bị dây nịt đã hoàn thành để vận chuyển và lưu trữ.

Bằng cách làm theo các bước sau, nhà sản xuất có thể đảm bảo rằng bộ dây điện được thiết kế, đã lắp ráp, và được thử nghiệm để đáp ứng nhu cầu cụ thể của sản phẩm mới, dẫn đến kết nối điện đáng tin cậy và hiệu quả.

Hội thảo thiết kế và lắp ráp dây tiên tiến nhất

3. Liên kết xác minh chất lượng

Đo lường điện và kiểm tra chức năng

Sử dụng thiết bị tự động để thực hiện dẫn truyền, thử nghiệm cách điện và chịu được điện áp, và đồng thời giám sát chất lượng uốn của thiết bị đầu cuối (chẳng hạn như kiểm tra hệ thống áp lực).

Bộ dây phức tạp phải được PE/QE xác nhận trước khi thực hiện kế hoạch kiểm tra.

Kiểm tra đầy đủ và lưu kho

Kiểm tra dung sai thiết bị đầu cuối, tính đồng nhất của dây ràng buộc và độ chính xác của lắp ráp thành phần. Ống co nhiệt không được ố vàng, hư hỏng.

Sau khi vượt qua kiểm tra OQC, nó được đưa vào kho để đảm bảo tuân thủ các tiêu chuẩn IPC-620 và RoHS.

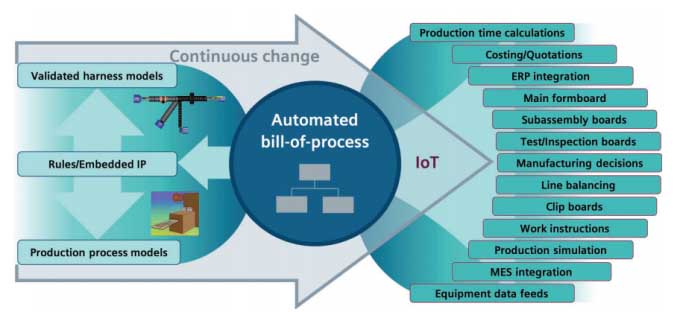

4. Hướng tối ưu hóa quy trình

Giới thiệu thiết bị sản xuất thông minh (chẳng hạn như định vị thị giác máy, hệ thống điều khiển servo) để cải thiện tỷ lệ tự động hóa và giảm sự can thiệp thủ công. Tối ưu hóa đường dẫn dây và hiệu quả dòng nguyên liệu thông qua quản lý tinh gọn để giảm chu kỳ phát triển.

Quá trình này đảm bảo độ tin cậy cao và khả năng truy xuất nguồn gốc của bộ dây trong quá trình phát triển sản phẩm mới thông qua cộng tác đa liên kết và xác minh nghiêm ngặt.

Quy trình lắp ráp dây nịt hiện đại nhất

Quy trình phát triển sản phẩm mới cho bộ dây điện ô tô là gì? Trong bài viết này, các kỹ sư khai thác dây điện chủ yếu nói về quản lý dự án trong ngành khai thác dây điện ô tô từ góc độ của nhà máy khai thác dây điện. Nắm bắt chính xác quy trình phát triển sản phẩm dây nịt giúp chúng tôi hiểu được việc thiết kế và phát triển các sản phẩm dây nịt từ góc độ toàn cầu.

01. Lời nói đầu: Quản lý dự án trong ngành khai thác hệ thống dây điện ô tô, nắm bắt chính xác quy trình phát triển sản phẩm bộ dây điện giúp chúng tôi hiểu được việc thiết kế và phát triển các sản phẩm bộ dây điện từ góc độ toàn cầu.

Ngày nay là thời đại mà môi trường kinh tế, kinh doanh toàn cầu đang thay đổi nhanh chóng và sự cạnh tranh trên thị trường ngày càng khốc liệt.. Việc phát triển sản phẩm mới liên quan trực tiếp đến sự sống còn của doanh nghiệp, đặc biệt trong bối cảnh ngành công nghiệp ô tô tiếp tục suy thoái. Vì thế, Làm thế nào để thực hiện tốt dự án phát triển để doanh nghiệp đạt được sự phát triển bền vững là một vấn đề rất quan trọng.

Chào mọi người, đây là điều tôi muốn chia sẻ với bạn từ lâu. Một mặt, tác giả đến từ nền tảng kỹ thuật, nên phần lớn sự nghiệp của anh ấy dành cho nghề thủ công, nghiên cứu và phát triển, dự án, vân vân. Mặt khác, loại bỏ lãng phí khỏi quy trình phát triển sản phẩm mới phù hợp hơn với thực tiễn tinh gọn. Dựa trên kinh nghiệm làm việc cá nhân (từ quan điểm của một nhà sản xuất dây nịt), hãy nói về quản lý dự án trong ngành khai thác hệ thống dây điện ô tô. Nắm bắt chính xác quy trình phát triển sản phẩm dây nịt giúp chúng tôi hiểu được việc thiết kế và phát triển các sản phẩm dây nịt từ góc độ toàn cầu.

02 Yêu cầu RFQ

1. Nhận dạng vật liệu sản phẩm mới: Truy vấn trang web của nhà cung cấp và sử dụng “Liên kết trang web của nhà cung cấp”, như hình dưới đây.

Thành phần vật liệu khai thác dây: phân loại và nhận dạng dây, vỏ bọc, thiết bị đầu cuối, ống mềm, vân vân. Cũng có trường hợp nguyên liệu quý hiếm không thể tìm thấy trên mạng. Tại thời điểm này, bạn có thể yêu cầu trợ giúp trong các nhóm liên quan đến dây nịt. Tất nhiên rồi, bạn cũng có thể tạo một số tài nguyên nhà cung cấp vào các ngày trong tuần, và thậm chí tạo cơ sở dữ liệu cho các trường hợp khẩn cấp.

2. Chuẩn bị báo giá: Sử dụng phần mềm Excel để tạo bảng mạch

Đặc biệt chú ý: bảng vòng lặp: ô phải có nội dung, chẳng hạn như: sách, liên kết đôi Vlookup, Sumif, Countif, nắm vững các công thức hàm số,

3. Lập và hoàn thiện bảng BOM

Bộ phận kế hoạch sản xuất phân tách bảng BOM do bộ phận quy trình lập thành các nguyên liệu cần thiết cho sản xuất xưởng, sau đó bổ sung định mức quy trình của từng mẫu xe tiêu chuẩn được cung cấp để tạo thành nguyên liệu cần thiết cho sản xuất.

Thiết lập và duy trì trong quá trình sản xuất

Trung bình và cân bằng tất cả các quy trình sản xuất, điều chỉnh khối lượng công việc của từng quá trình, làm cho thời gian làm việc của mỗi quy trình giống nhau nhất có thể, và cân bằng thời gian làm việc giữa mỗi quy trình nhiều nhất có thể.03 Quy trình quy hoạch tuyến đường

1. Phân tích bản vẽ

① Bảng lựa chọn và chuẩn bị, ② Bàn chuẩn bị dây vòng, ③ Sơ đồ bố trí hướng khai thác dây.

2. Xử lý đầu ra tập tin

① Thống kê dữ liệu cơ bản

Thông tin vòng lặp: thống kê theo từng vòng lặp, loại dây, chiều dài dây, chất liệu dây, thiết bị đầu cuối và phích cắm niêm phong.

bước: Đánh số từng vỏ bọc trên thành phẩm vẽ theo thứ tự từ trái sang phải và từ trên xuống dưới, như thể hiện trong các số Z1, Z2, Z3, vân vân.;

②Sản xuất bảng mạch

MỘT. Sự khác biệt giữa đường thẳng và dây dẫn

B. Các thông tin cần thể hiện trong bảng mạch, tước tiêu đề ở cả hai đầu, ghi chú trước, song song kép, thiết bị đầu cuối, vân vân.

Biểu hiện của tước và nối dây, biểu thức song song kép

C. Tính chiều dài đường dây

Độ dài tiếp tuyến = độ dài cơ bản + chiều dài phụ + chiều dài khai thác

Chiều dài cơ bản = tổng kích thước của cùng một mạch điện giữa một hoặc hai rễ vỏ bọc hoặc tổng kích thước từ một gốc vỏ bọc đến đầu ra ở giữa.

D. Xem xét dung sai chiều dài dây dẫn

③ Sản xuất sơ đồ nối dây

MỘT. Biểu diễn mối quan hệ nối dây, kết nối và định hướng;

B. Quy tắc lựa chọn thiết bị đầu cuối (đường kính dây khác nhau tương ứng với các thiết bị đầu cuối khác nhau);

C. Cách vẽ dây được che chắn;

D. Cài đặt liên lạc hợp lý;

④ Tạo hình ảnh cài đặt sẵn

MỘT. Tất cả các đường thẳng đều được sắp xếp và lắp ráp sẵn;

B. Bố trí dây đơn giản được lắp ráp sẵn (sắp xếp một đầu của một nhánh riêng biệt) và không cần sắp xếp phức tạp;

C. Vỏ bọc một lỗ được bố trí sẵn để lắp ráp;

D. Nếu thiết bị đầu cuối khó lắp và vỏ bọc hoạt động phức tạp, cố gắng sắp xếp càng nhiều mạch càng tốt;

E. Lưu ý vỏ bọc có miếng khóa và khóa khóa được lắp có hoặc không có khóa khóa;

F. Việc sử dụng ống lượn sóng kín cho cành được thể hiện ở sơ đồ lắp ráp trước. Nếu cần lắp các bộ phận cao su và giá đỡ trước, phải thêm lời nhắc;

G. Mô tả hướng nhìn được kết hợp với sơ đồ cài đặt sẵn;

H. Không thể bỏ qua mô tả của phương pháp pullback;

Lựa chọn vỏ bọc sơ cấp và thứ cấp: Cố gắng chọn vỏ bọc có nhiều mạch làm vỏ chính. Nếu có nhiều nhánh dây, bạn có thể trực tiếp chèn chúng vào bảng dụng cụ mà không cần cài đặt trước.

⑤ Tạo và cải thiện danh sách BOM

1. Dựa vào các bản vẽ, phân tích các mạch, vỏ bọc, bọt biển, vân vân., và lập danh sách vật liệu cho sản phẩm bộ dây để giảm khả năng thiếu sót;

2. Tham khảo “Quy trình vận hành ERP” và nhập danh sách nguyên vật liệu vào hệ thống ERP;

3. Sau khi nhập xong, trước khi xem xét, sản phẩm mới sẽ được kiểm tra lần đầu tiên theo “Quy trình kiểm tra BOM”. Lưu giữ thông tin hỗ trợ xác minh và gửi cho người soát xét để BOM xem xét;

3. Kiểm toán viên có thẩm quyền kiểm toán BOM của hệ thống ERP cần kiểm tra các tài liệu hỗ trợ xác minh trước khi kiểm toán, và nhập vào hệ thống ERP sau khi xác nhận đúng. Tiến hành các hoạt động đánh giá đối với các sản phẩm cần được đánh giá;

Dây điện, thiết bị đầu cuối, vỏ bọc, phích cắm niêm phong, phích cắm, chân kẹp, khóa quan hệ, khóa, dấu ngoặc đơn, ống khác nhau.

Nhãn đủ tiêu chuẩn, thẻ bảo hiểm phụ tùng cao su được đánh số từ đầu đến cuối: loại chức năng, loại vỏ. Phụ kiện, vân vân. cần phải đảm bảo 100% độ chính xác trong quá trình và BOM đầu vào.

⑥ Vẽ và sản xuất bản vẽ dụng cụ

Khi vẽ bản vẽ dụng cụ, nguyên tắc là bắt đầu nối dây từ trái sang phải. Để xem xét sự thuận tiện của công việc và lắp ráp tại chỗ, Các đường nhánh thường phân bố ở góc phần tư thứ nhất và thứ tư.

Được thiết kế công thái học: gần trung tâm của bảng ở phía trên, với sự sắp xếp ít hơn ở phía dưới để giảm thiểu chuyển động uốn.

Bắt đầu bố trí đường chính từ phía bên trái của bảng dụng cụ. Dựa trên nguyên tắc không cần rẽ đường chính, lựa chọn quy cách giấy và bảng dụng cụ có độ dài phù hợp. đồ họa, hình ảnh, và văn bản phải được giữ cách xa khu vực lắp đặt thiết bị cố định.

Ghi chú: Không ảnh hưởng đến bố trí dụng cụ và lắp đặt vật cố định, sơ đồ vỏ bọc và tên có thể được phóng to theo tỷ lệ và được đánh dấu bằng màu sắc để người vận hành dễ dàng xem.

Các số được sắp xếp theo thứ tự để dễ dàng tìm kiếm.

Yêu cầu kỹ thuật như khung vẽ, yêu cầu kỹ thuật, lịch sử sửa đổi, thay đổi thiết kế, điểm vận hành, vân vân. không thể bỏ qua.

⑦ Sổ tiêu chuẩn làm việc và sổ tiêu chuẩn kiểm tra

Tiêu chuẩn vận hành cụ thể cho đối tượng được xây dựng nhằm đảm bảo chất lượng, an toàn trong quá trình sản xuất. Hướng dẫn làm bài tập về nhà phải từ đầu đến cuối hành động, và mọi hành động ở giữa cần được giải thích chi tiết.

Từ góc độ cấu trúc dây điện ô tô, Quá trình sản xuất phụ thuộc nhiều vào lao động thủ công, và hình thức sản xuất là doanh nghiệp sử dụng nhiều lao động. Vì thế, một cuốn sách hướng dẫn công việc tốt rất dễ hiểu, bằng hình ảnh và văn bản, giúp nhân viên tuân thủ các yêu cầu công việc và đạt được mục đích quản lý trực quan.

Sau khi chuẩn bị ban đầu các hướng dẫn công việc, Việc xem xét trước khi sản xuất quy trình sản xuất có thể được thực hiện để phát hiện và sửa chữa sớm các lỗi thiết kế quy trình và thúc đẩy cải tiến quy trình để đáp ứng các yêu cầu cải tiến sản phẩm liên tục.

Tiêu chuẩn kiểm tra: Một cuộc kiểm tra được thực hiện để ngăn chặn các sản phẩm bị lỗi từ dự án được chuyển sang dự án tiếp theo. Nội dung của nó bao gồm: hạng mục kiểm tra, điểm chuẩn, phương pháp, thiết bị đo, Tính thường xuyên, vân vân.

04 Đầu ra của từng giai đoạn

1. Thực hiện đúng yêu cầu của chương trình

“Sách quy trình phát triển sản phẩm mới”

MỘT. Báo cáo khả thi sản xuất sản phẩm mới

B. Thành lập các thành viên nhóm APQP

C. Tóm tắt thiết kế

D. Danh sách vật liệu ban đầu

E. Sơ đồ quy trình

F. Kế hoạch đảm bảo sản phẩm

G. Danh sách các đặc tính đặc biệt của quá trình sản phẩm

H. Quy trình FMEA

TÔI. Gửi dữ liệu PPAP

2. Đăng nhập và sử dụng hệ thống

Mỗi giai đoạn cần xuất tên biểu mẫu và danh sách. Dữ liệu phát triển kỹ thuật hoàn chỉnh, bao gồm: bản vẽ, bảng mạch, bản vẽ dụng cụ, bản vẽ trước khi lắp ráp, BOM, tiêu chuẩn công việc, biểu mẫu kiểm tra và các tài liệu quy trình khác.

3. Sản xuất thứ ba- và các hình thức cấp bốn

Mục tiêu: Tất cả các hình thức có thể được thực hiện theo điều kiện thực tế

05 Quản lý dòng chảy ban đầu

Nó được áp dụng từ khi bắt đầu sản xuất hàng loạt sản phẩm mới cho đến ba tháng sản xuất hàng loạt hoặc cho đến khi chất lượng ổn định sau khi mục tiêu chất lượng đạt đến điều kiện nâng. Khi vật liệu, biện pháp thi công, và thiết bị được thay đổi trong quá trình thay đổi kỹ thuật, khoảng thời gian dòng chảy ban đầu sẽ được xác định dựa trên tầm quan trọng của chúng. Trong thời gian này, một loạt các hoạt động quản lý được thực hiện để đảm bảo chất lượng và giao hàng.

06 Phần kết luận

Trong phát triển sản phẩm mới, nếu quy trình sản phẩm không được xác định ở giai đoạn đầu, vật liệu và thiết bị phù hợp không được lựa chọn, và công việc xác minh đầy đủ không được thực hiện, nó sẽ gây ra tổn thất lớn cho việc sản xuất hàng loạt sau này. Việc phân tích bản vẽ bộ dây là một nhiệm vụ cơ bản và quan trọng trong quá trình xử lý bộ dây.

Vì thế, độ chính xác và hiệu quả của việc phân tích bản vẽ là rất quan trọng, và sẽ ảnh hưởng trực tiếp đến cơ cấu giá thành của sản phẩm, chẳng hạn như vật liệu tiêu chuẩn nào, bộ phận tiêu chuẩn, và ước tính số giờ lao động được sử dụng. Kiểm soát hợp lý chi phí khai thác dây một cách hiệu quả giúp phân tích chi phí khai thác dây trở nên minh bạch và hợp lý hơn. Vì thế, trong quá trình phát triển, tối ưu hóa chi phí hợp lý được thực hiện, và các cuộc trình diễn thử nghiệm có liên quan được thực hiện để thực hiện việc thay thế và nội địa hóa tương ứng các bộ phận và thành phần, sẽ góp phần tiết kiệm chi phí sản phẩm.

R&Quá trình D, là tiền thân của quá trình sản xuất, phải luôn xem xét làm thế nào các sản phẩm được thiết kế có thể được sản xuất hàng loạt. Nhấn mạnh sự hài hòa giữa ý kiến khách hàng và quá trình sản xuất (mục tiêu là đạt được sản xuất tinh gọn), vì vậy sẽ chú ý nhiều hơn đến sự tham gia của các nhân sự có liên quan trong quá trình sản xuất.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt