連接線束端子的壓接質量檢驗需要從外觀等多個維度綜合評價, 尺寸, 機械性能, 電氣性能和環境適應性. 具體檢查點如下:

1. 外觀檢查

終端完整性: 檢查端子是否彎曲, 變形或破裂,確保壓接後無機械損傷.

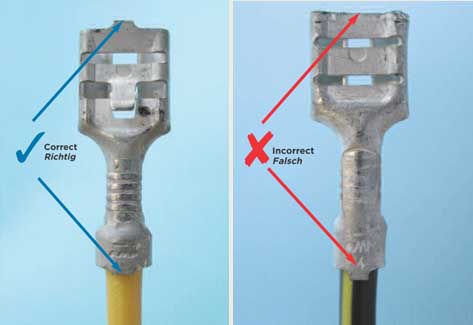

保溫層狀態: 觀察絕緣壓接是否正確纏繞,避免刺穿絕緣層或絕緣擠壓變形.

毛刺控制: 壓接翼端部毛刺高度應≤1倍材料厚度, 寬度應≤材料厚度的0.5倍.

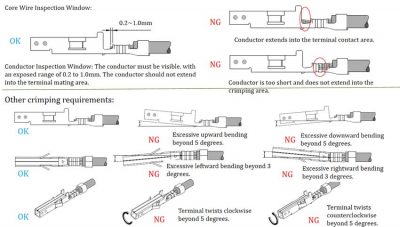

刷子可見度: 確認金屬線 (刷子) 壓接後線芯可見,不會侵入連接器內部.

對線束和壓接終端的觀察和定量評估 – 導體和核心線

2. 尺寸參數檢驗

壓接高度: 根據端子或模具說明書調整, 且公差範圍必須符合標準表的要求.

壓接寬度: 可測量的壓接寬度 (連續波) 應控制在1Cw~1.1Cw之間, 公差參考製造商的規格. 支撐角度: 導體壓接翼切線相對垂直線的最大角度≤30°.

支撐高度: 壓接翼相互支撐高度≥材料厚度的1/4且≥0.1mm.

剝線長度: 根據公式計算 (L=0.5~1.0+A+B/2), 確保線端無斷絲或形狀損壞.

汽車線束端子壓接及壓接質量檢驗

檢查要點:

終端完整性:

尋找任何損壞跡象, 彎曲, 或端子本身變形, 表明壓接過程中存在潛在問題.

絕緣壓接:

確保絕緣材料正確包裹在端子周圍, 不會刺穿電線或絕緣層.

線股放置:

驗證絞線是否完全固定在端子筒內, 沒有超出壓接區域的突出線.

喇叭口:

喇叭口 (端子筒的喇叭形邊緣) 應該是可見的並且形狀正確, 確保良好的連接.

壓接高度:

壓接高度應在端子和電線尺寸的規定範圍內, 指示適當的壓縮.

檢查方法:

視覺檢查:

可以使用放大鏡或顯微鏡仔細檢查壓接是否有任何缺陷.

拉力測試:

對壓接電線施加受控拉力並測量電阻以確定壓接強度.

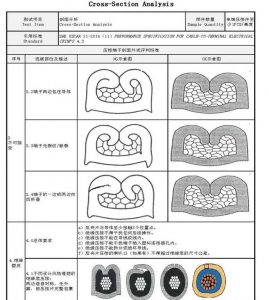

截面分析:

切開壓接端子並檢查橫截面可以發現內部缺陷或壓接不當.

彎曲測試:

將電線彎曲幾次以評估絕緣壓接的穩定性.

電氣測試:

使用連續性測試儀檢查電氣斷開或短路情況.

標準和指南:

IPC 和 WHMA 等行業標準提供了壓接質量指南, 包括拉力要求和壓接高度規格.

應使用特定的壓接工具和技術來確保一致且可靠的壓接質量.

定期校準壓接工具對於保持準確可靠的壓接至關重要.

iii. 機械性能測試拉拔力測試: 通過標準拉伸測試驗證壓接強度,確保端子與線束牢固連接.

壓接翼對稱: 壓接翼允許不完全對稱, 但端部距離必須≤材料厚度的1倍.

iv. 電氣性能測試電阻測試: 測量壓接點電阻,確保電氣連接低阻抗且穩定.

電壓跌落測試: 結合剖面分析, 驗證壓接點的導電性能是否符合要求.

5. 環境適應性驗證

耐環境測試: 模擬高溫, 腐蝕性或潮濕環境來評估防水性, 壓接點的耐熱性和耐腐蝕性.

6. 其他注意事項

工具匹配: 使用與端子型號相匹配的壓接模具,避免因工具不當造成壓接不良.

員工操作規範: 加強新員工培訓,減少因技術不熟練造成的壓接位置偏差或扭曲.

汽車線束和壓接端子的電氣性能

通過以上系統的檢查, 有效保證端子壓接的可靠性和產品壽命, 可以降低因連接失敗而導致的系統風險.

本文主要介紹技術要求, 端子壓接質量圖表及測試方法, 以及圖形和文本標準. 建議收藏亞訊線束工程師網站.

線束端子的導體壓接:

端子壓接喇叭口: 導體壓接區兩端或靠近絕緣端部有喇叭口. 長度在壓接區長度的0.1mm~1/5之間.

線芯固定: 所有線芯 (導體) 存放在導體壓接區域. 線芯破損符合以下標準: ≤20芯無破損, 少於 5% 為了 >20 內核, 並且沒有核心飛出.

線束正面芯線裸露: 在導體壓接區域的前面可以看到線芯的末端. 前芯裸露長度在0.5~1.5mm之間,不影響端子貼合.

筆記: 不適用於標誌端子.

導體壓接: 導體壓接區壓接整齊, 且不存在芯體外露、中縫破損等問題. 卷爪錯位≤0.3mn.

線束端子的絕緣壓接

絕緣皮長度: 在絕緣壓接區和導體壓接區之間可以看到絕緣皮和線芯, 絕緣皮長度為 >1/3c~≤1C. 筆記: 如果絕緣長度 = 1C 並且與導體壓接區域接觸, 將絕緣層末端推回即可觀察線芯.

絕緣壓接: 絕緣壓接區與絕緣皮匹配良好, 不變形, 卷爪錯位≤0.3mm.

連接線束端子壓接質量檢驗

端子變形:

端子向上、向下彎曲: 端子對接區和壓接區是直的, 彎曲角度≤3°.

端子左右彎曲: 端子配合區域與壓接區域的中心軸對齊, 偏角≤5°.

捻: 絕緣壓接的中心接縫與導體壓接的軸線對齊, 扭轉度≤5°.

用於絕緣彎曲固定端子, 距導體壓接區域 50mm 處, 進行五個週期的絕緣彎曲測試 (彎曲45°→反方向彎曲90°→復位, 作為一個週期) 按圖 3. 測試過程中不要對引線施加拉力. 測試後, 絕緣壓接良好,絕緣皮沒有從絕緣壓接區域脫出.

(2) 絕緣壓接部分

(3) 壓接高度和寬度的測量方法: 壓接寬度用卡尺測量 (準確性: 1/100); 壓接高度用壓接高度千分尺測量 (準確性: 1/1000), 如圖所示 5.

(4) 剖面分析法

• 使用專用切割設備按圖分別切割導體壓接區和絕緣壓接區 6. 切割時, 在壓接區域的中間垂直縱向切割, 並避開凹槽 (加強筋) 在導體壓接區域.

• 切割斷面應平整、無變形, 並且捲曲不應打開.

• 切割後, 拋光截面以去除毛刺. 拋光時, 小心不要損壞該部分 (比如冰壺, 開裂, ETC。).

• 拋光部分塗有氯化鐵溶液 (內容: 35%-45%) 清晰顯示線芯和端子壁的輪廓.

• 使用電子顯微鏡和校準的輪廓分析軟件來分析和測量輪廓的相關參數.

筆記: 如果端子難以固定或切割, 拋光時出現斷面變形、捲邊等問題, 拋光前端子可在樹脂中固化.

(2) 拉伸試驗方法

• 按圖測試方法 7, 鬆開絕緣壓接, 去除距離導體壓接區域約200mm的絕緣層, 將導體端部與導體反向焊接,形成拉伸環.

• 用專用夾具固定端子並保持引線和導體壓接區域處於平直狀態後, 對拉環進行拉力測試.

• 測試過程中不應使用爆炸力. 測試可以通過拉力試驗機進行, 機頭移動速度在25-50mm/min之間. 在測試期間, 觀察並記錄導體的最大拉力值, 應符合其線徑規定.

• 應對每根導線逐一進行雙線壓縮測試.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt