電動汽車連接電線的超聲焊接技術的分析

我. 過程優勢

高效率和可靠性

超聲焊接通過高頻振動產生的摩擦熱來實現金屬原子之間的固態粘結. 無需焊料或通量. 焊接接頭具有較低的電阻和極好的電導率, 這可以顯著降低能源損失和供暖風險. 它適用於高壓接線線束和連接器系統.

與傳統的壓接或焊接過程相比, 它的焊接時間很短 (只有幾秒鐘), 關節強度很高, 在車輛駕駛過程中可以承受振動和機械應力.

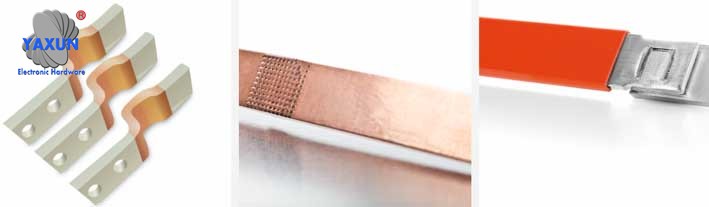

定制各種母線 - 剛性, 靈活的

材料適應性

該技術可以處理各種材料,例如銅, 鋁及其合金. 它特別適合薄直徑多鏈線線束和平坦的母線的焊接需求 (例如銅/鋁條) 在新能量車中, 滿足輕巧和空間優化的要求.

環境保護和節能

低能消耗特徵降低了生產成本, 同時避免了磁通殘留物引起的腐蝕問題, 並提高接線線束的長期可靠性.

2. 典型的應用程序方案

高壓線束連接

用於電池組和驅動機之間的高壓電纜焊接,以滿足大電流的傳輸要求 (例如橫截面面積≥50mm²的線束) 並確保內部電阻低和高機械強度.

定制的柔性母線

Busbar系統集成

電池組內, 超聲波焊接連接多個平坦的母線 (通常是銅或鋁) 到電池桿, 降低空間佔用率並提高當前分佈效率.

充電系統組件

應用於關鍵組件,例如快速充電界面和液冷充電槍,以確保高功率充電期間接觸的穩定性和耐用性.

3. 技術挑戰和解決方案

缺乏焊接大方形線束

橫截面大於50mm²的線束需要更高的動力設備 (例如≥10kW), 焊接壓力增加將導致傳統懸臂設備的變形, 需要更堅固的結構設計以提高能量轉換效率.

電動汽車應用中母線的超聲焊接

welding質量監控

焊接過程需要監視參數,例如能量, 振幅, 和實時壓力, 並通過振動在線檢測系統分析焊接曲線,以防止冷焊接或去焊接問題. 例如, 由Jioocheng Ultrasonic開發的監測解決方案可以動態跟踪焊接狀態並提高產量率.

iv. 發展趨勢

interligent升級: 結合AI算法,以優化焊接參數的自適應調整,以滿足新接線線束的焊接需求,例如銅鋁複合導體和塗料材料888.

High-Power設備研發: 開發具有更高功率和壓力的特殊設備,以滿足較大橫截麵線束的焊接需求 (例如150mm²) 在增壓方案中.

概括

超聲波焊接已成為連接高壓線束和高效率的電動汽車的座椅的核心過程, 低消耗, 和高可靠性. 隨著電池容量的增加和快速充電技術的開發, 這項技術需要進一步突破大型佈線線束焊接的瓶頸,並通過智能質量監控來確保安全.

靈活的母線和固體母線焊接到固體母線

自1980年代後期以來,汽車線束製造業一直是超聲焊接的最大用戶, 主要使用該技術進行電線剪接. 然而, 該技術的新應用被用作未來流程的一部分,最終將為汽車製造商提供解決當今電動汽車技術的許多缺點的解決方案. 本文主要介紹汽車佈線線束的超聲波焊接.

1. 當前的電動汽車製造景觀

在電動汽車中, 密封包裝中的大型電池組合用來實現電壓和電流為車輛電動機供電所需的電流. 現在, EV/HEV領域的兩個主要問題是儲能和練習場. OEM通過兩種方式解決了這些問題: 製造更大的電池以增加範圍, 並製造更強大的電池以進行更快的充電. 兩種方法都有挑戰. 是的, 電池可以變大, 但是,它們只能達到一定的尺寸,然後才變得太昂貴且沉重而無法成為可行的解決方案.

傳統佈線通常不是人們首先尋求電動汽車創新的地方, 但是最近的進步對電動汽車故事產生了重大影響. 因為他們在電動汽車建築中給了OEM迫切需要的兩件事: 質量更少,空間更多. 釋放空間並減少質量的一種方法是從圓形接線轉換為平坦導體. 這就是母線的目的.

固體母線的兩端焊接電纜

2. 什麼是電艙電台?

源自拉丁語“ omnibus”,”翻譯為“全部” (如“給定係統中的所有電流”), 母線是扁平導體,它成為電動汽車建築的一部分. 母線通常安裝在開關設備中, 局部高電流分佈的開關板和BUSWAY圍牆. 它們還用於連接電池庫中電氣場和低壓設備中的高壓設備. 母線是由銅製成的金屬條或桿, 黃銅, 或用於接地和導電的鋁. 電艙可以用各種材料覆蓋, 例如銅, 提供不同的電導率限制和變化. 母線有多種形狀和大小, 這些形狀和尺寸將決定導體在惡化之前可以攜帶的最大電流量.

今天, 有 20+ 電池組中的母線, 而且隨著電池組變得更大和/或更強大的功能,這個數字將會增加, 電池組內的空間仍然很緊. 超聲波焊接是電動汽車應用的母線的首選加入過程. 但是,由於這些功能更強大的電池只能快速充電, 我們可能很快就會看到更多的母線創新,超越了電池組. 將高功率從充電入口轉移到電池,再到其他高功率電動機和設備增加了對創新的超聲焊接應用的需求.

3. 為什麼公司喜歡母線?

長期, 人們認為,母線可能比用於汽車行業的某些佈線線束的標準電纜優先. 電動汽車越來越受歡迎, 成本效益, 易於安裝, 汽車巴士酒吧的維護和服務成本較低, 電動汽車充電基礎設施的開發是推動汽車巴士酒吧需求增長的一些關鍵因素. 此外, 電動汽車製造和充電基礎設施的技術發展有望受益於全球汽車母線市場. 根據市場研究, 由於這些因素, 預計市場將產生超過 $170 百萬收入 2030, 生長以 24.6% 從 2021-2030.

焊接到電纜的固體母線

使用母線的優勢:

•降低設施成本和速度安裝

•能夠添加, 無需停機時間即可輕鬆快速卸下或重新安置電源

•未來且高度靈活,因為某些插件可以斷開和重新連接而不會中斷電源

•無需常規維護

•擴展或翻新更快,更便宜

•更環保,因為它通常需要更少的安裝材料和插件插座可重複使用且易於重新定位

•扁平導體佔用更少的空間,並且 70% 高度較短

•可以支持 15% 比具有相同橫截面區域的電纜更多的功率

•減少重量和包裝空間, 更好的靈活性. 例如, 160 mm²柔性平鋁 (ff-al) 電纜是一種創新和替代解決方案 200 mm²圓形鋁電纜.

•用螺栓固定, 當今最可靠的過程和較便宜的過程. 但它增加了額外的零件 (螺栓) 並需要特定的扭矩值

•有效散熱 - 比滯留的電纜更有效

•各種結構 - 銅和鋁, 剛性或靈活, 層壓. 請參閱圖片 1

•內部電池不需要電磁兼容性

•促進自動化, 提高安全性和質量

數字 1 - 各種母線的例子 - 僵化, 靈活的, 自定義設計

堅固的台下連接到平辮的電線

4. 母線材料和大小的重要性

母線通常由耐腐蝕的銅製成, 黃銅或鋁製,並容納在固體或空心管中. 公交桿的形狀和大小, 是否扁平條, 固體桿或桿, 由於較高的表面積與橫截面比率,允許更有效的熱量耗散.

雖然銅隨著時間的流逝而氧化, 它仍然是導電的, 但這通常意味著更多的電力可以推動地面電力. 儘管它不能完全防止延長氧化, 它大大降低了效果. 塗層母線表面將有助於防止氧化.

母線塗料通常服務三個主要目的:

1. 抑制腐蝕

2. 提高電導率

3. 出於化妝品的目的

層壓的母線用於避免在電源電路中的平行開關設備中循環電流. 除了其在電動汽車中的重要應用, 由於其低電感性能,它在太陽能和風能收集和分佈中也有廣泛的應用. 一種更有效和成本效益的方法是使用絕緣的環氧塗層粉末. 環氧塗料粉具有極高的介電強度,可以直接粘合到母線銅, 鋁或銀板層.

母線的大小取決於其特定用途. 最常見的商業和工業母線尺寸是40-60安培, 100 放大器, 225 放大器, 250 放大器, 400 放大器, 和 800 放大器.

當前在汽車應用中使用的母線的尺寸為 35, 50 或者 90 mm².

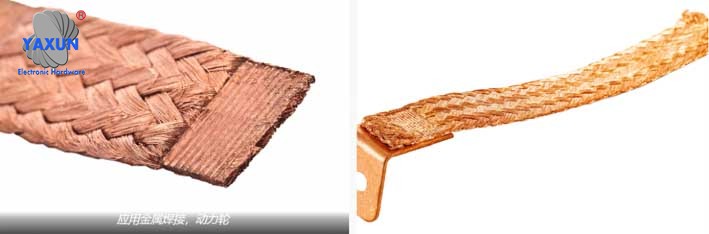

扁平編織的電纜固化並用超聲焊接焊接

母線有兩種材料可用: 銅和鋁. 選擇材料時要考慮的主要區別:

• 抗拉強度

•當前的承載能力

• 反抗

• 重量

• 成本

鋁製母線的成本較低,在高濕度條件下運行良好. 但是鋁的電流功能較低,電阻率低於銅. 銅具有比鋁更好的熱性能.

母線製造商可以查看電動汽車/HEV或其他電源分銷應用的母線的最低要求, 詳細說明成本和材料選擇權衡取捨. 當然, 用於電動汽車/HEV電源分銷應用, 駕駛員安全是另一個問題. 選擇母線材料時, 應實現最高的可靠性, 不僅滿足車輛保修要求, 但也適用於駕駛員和乘客安全.

導體尺寸的計算對於母線的電氣和機械性能尤為重要. 當前的攜帶要求決定了導體的最小寬度和厚度. 機械考慮包括剛度, 安裝孔, 連接, 和其他子系統元素. 導體的寬度應至少是導體厚度的三倍. 添加凸耳和安裝孔會改變導體的橫截面區域, 在公交桿上創建潛在的熱點. 必須考慮每片或終止的最大電流以避免熱點.

螺栓焊接到Leoni連接螺栓的母線

5. 堅固而靈活的母線

必須考慮的另一個關鍵區別是牢固的母線與. 靈活的母線. 對於電動汽車電池中的汽車應用, 使用堅固的母線 (參見圖 2). 當需要移動特定區域以進行組裝或應用時. 它用作電氣“跳線”. 圖中顯示了柔性母線的一個示例 3.

柔性母線具有幾層銅或鋁的層,旨在有效地在AC或DC系統中分發功率. 焊接組裝區域中的銅箔堆棧,以使末端緊密連接,而中間保持靈活. 需要靈活母線的申請示例包括:

• 電的, 混合動力和燃料電池車輛

•能源和離岸行業的開關設備和變壓器

•發電機在造船行業中的應用

•變壓器和充電站

•鐵路應用中的開關設備和變電站, 化學植物和高壓電源分佈

•發電機電源鏈接

•開關櫃中的電氣連接

將來的汽車母線的應用

電池組外的母線創新將來將是一個熱門話題, 將高功率從充電入口傳輸到電池,然後再傳輸到其他高功率電動機和設備 (參見圖 4).

對所有OEM和層的母線都有越來越多的興趣 1 供應商, 主要用於高壓應用. 今天, 電池組大約 15-20 母線. 包裝的外部, 需要自動掩蔽過程, 今天不存在. 目前, 重點是電池組.

隨著未來的創新增加電池組外部母線的利用, 這些新應用將為超聲焊接創造重要的機會,以提高母線結構中未來連接設計的整體質量. 超聲波焊接, 特別是扭曲焊接技術, 允許焊接大小, 溫和的振動, 以及更難加入到達地區的能力. 隨著行業的發展, 這些功能將允許在電動汽車電池組外進一步的母線實施. 數字 5 提供了幾個示例,說明如何在未來的電動汽車應用中實施超聲波焊接.

特斯拉等公司, 寶馬和福特正在推動電池組外的母線使用. 最近, 全球技術公司APTIV收購了意大利公司大約 $600 百萬, 積極尋求使用母線在電池組之外的高功率分配. 寶馬, 其前三名客戶之一, 正在展示著追求這種發電的新方法的強烈跡象. 少數其他公司正在美國和歐洲開發屏蔽的母線桿.

7 電池組以外的應用面臨的挑戰:

1. 電池組外的母線需要屏蔽, 目前尚不可用的 - 電池組的外殼被密封並免受電磁干擾.

2. 當母線需要彎曲時,有一個問題 - 它們可能太僵硬或在彎道的角落損壞

3. 螺栓過程需要其他零件和特定的扭矩值. 電池組以外的母線應用程序可以更換帶有螺栓孔的母線

4. 由於腐蝕, 鋁製母線需要板螺栓孔

5. 終端連接到實心母線,以便於自動化

6. 由於屏蔽而尚未完全實現自動化

7. 焊縫和組件可能需要新的標準和驗證

8 公交桿在超聲焊接中的當前應用

超聲波焊接技術是一種可靠的連接過程,汽車製造商越來越多地用於電動汽車的電纜到末端連接, 母線, 電池製造和電力電子設備. 線性焊接是所有設備製造商使用的更傳統和著名的技術,是拼接電線的標準過程. 然而, 像許多其他加入過程一樣, 線性焊接具有尺寸限制, 較小區域和特定幾何形狀的焊接困難, 焊接方向問題, 和振動對外圍成分的影響.

Telsonic TwistSoniqtwist®和PowerWheel®技術為電動汽車連接應用提供了創新的解決方案,這些解決方案以前是不可能的. 這些創新的技術允許許多連接設計與母線應用程序相關的許多連接設計,而線性焊接是不可能的. 使用超聲波焊接的連接已經有較小的母線應用程序. 超聲波焊接是許多母線的首選加入過程, 例如靈活的平坦母線到達 160 mm². 將來, 在線軸的實施中,將有許多使用超聲波焊接的新應用. 下面描述了母線應用中超聲焊接的一些現有用途.

9 固化靈活的母線

靈活的母線需要在連接部分進行固化才能附加 (附) 它們到標準電纜或連接器. 在某些情況下, 電纜或終端的連接和固化可以在焊接的一步中完成. 取決於靈活的母線的整體尺寸, 超聲金屬焊接可能是高質量的, 經濟解決方案. 使用扭曲焊接過程, 材料橫截面 200 mm²可以焊接. 這種焊接技術可防止連接材料硬化, 這會導致物質脆弱性和材料特性的明顯變化. 此外, 凝血可以與Telsonic設備(例如TT7PowerWheel®)自動化, 如圖所示 6 和 7.

數字 6 - TT7-TONICPOWERWHER®

數字 7 - 使用TT7 TelsonicPowerWheel®焊接固體柔性母線和實心母線

10 螺旋槳焊接到標準電纜

在某些應用中, 公交桿被焊接到橙色電纜, 將焊接到當前連接器. 數字 8 顯示一個焊接到擱淺的電纜的短電纜的示例. 兩端焊接短電纜可能會導致焊縫質量不一致,因為由於第二焊縫引起的振動可能會變得較弱. USCAR-38需要對電纜的測試少於 500 毫米長. 使用扭轉焊接提供瞭如此輕柔的振動,以至於研究表明, 取決於終端設計, 對絞合電纜和靈活的母線的影響要少得多 (參見圖 9). 這允許將較短的電纜和適當的連接器焊接在一起.

數字 8 - 焊接到標準電纜的固體母線

數字 9 - 短電纜 (200 毫米) 兩端焊接

11 扁平編織電纜焊縫

在某些情況下, 製造商使用純編織電纜代替橙色電纜. 焊接扁平編織電纜,並在兩端自動切成特定長度和焊接的零件 (參見圖 10). 兩端的編織電纜也稱為分流器. 使用超聲波焊接製造分流的優點是,在製造分流並將分流器焊接到艙底時需要最小的熱量 (參見圖 11). 這樣可以防止易碎鍊和由電阻焊接產生的熱量引起的異常細鏈的得分 (可以使用的另一種技術).

數字 10 - 與扁平編織跳線連接的固體母線

數字 11 - 用超聲焊接固定和焊接的扁平編織電纜

12- 母線的扭轉焊接應用功能

柔性的母線箔是用銅等材料層壓/鍍以防止氧化問題的材料. 用於牢固的母線, 螺栓孔連接必須鋪板. 對於鋁製固體母線, 連接觸點必須是銅. 所以, 使用銅墊圈並通過扭動焊接連接到公共汽車桿 (參見圖 12). 經過驗證的SONIQTWIST®技術以及Telsonic TSP焊接機 (圖. 13) 可用於此應用程序.

數字 12 - 使用Telsonic Twist焊工Soniqtwist®焊接到Al堡壘的銅螺母

數字 13 - TelsonicSoniqtwist®TSP

英國汽車製造商Jaguar目前正在利用Soniqtwist®和PowerWheel®的旋轉焊接功能,用於發電機艙室艙組件. 該公司使用母線代替銅電纜來顯著降低F型跑車的重量和成本 (參見圖 14). 每個母線都會從車輛後備箱中的電池電源到發動機艙中的電氣設備. 因為鋁的相對密度明顯低於銅, 鋁桿的重量僅是 40% 到 60% 傳統銅電纜. 僅電池連接就可以節省高達3公斤.

數字 14 - 連接焊接到母線的螺栓

13 結論

創新且快速增長的電動汽車市場需要新的和不斷發展的解決方案來應對未來的挑戰. 很快, 高壓母線的使用將取代一些當前的高壓電纜終止應用. 隨著行業朝著在電池組外使用母線的發展, 在汽車行業建立母線線束標準化之前,將出現新的挑戰. 由於新應用需要更具創新的焊接解決方案, 各級都會出現挑戰, 包括焊接設備製造商. 但是新的流程和概念將為電動汽車市場的線束提供更高效,更經濟的解決方案. 扭轉焊接已成為行業中重要的加入過程. 除了電池電纜終止解決方案,用於各種連接器, 該技術還提供了用於電動汽車重量控制的焊接解決方案, 電池包裝, 母線, 電池製造和電力電子設備. 應用功能已經擴展了以前的思想.

隨著產品設計師和工藝工程師的熟悉焊接過程及其功能, 該技術將幫助將電動汽車行業提升到一個新的水平. OEM之間的更緊密的工作關係, 層 1 供應商和設備供應商對於推動母線利用率是必要的. 我們一定會學習更多,並及時介紹創新的想法. 但是超聲波焊接無疑將成為解決較低材料成本目標的解決方案的一部分, 減肥和降低空間, 和勞動密集型製造過程.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt