تحليل عملية تسخير الأسلاك الزائدة

أنا. نظرة عامة على العملية

تسخير الأسلاك الزائد هو عملية تصنيع تستخدم تقنية صب الحقن لتغليف المرنة المرنة بالحرارة (TPE), السيليكون والمواد الأخرى على سطح تسخير السلك أو الموصل لتشكيل بنية متكاملة. جوهر الجمع بين مادة الطلاء مع الركيزة (مثل المعدن, جوهر الأسلاك البلاستيكية) من خلال القالب لتحقيق التحسين الوظيفي والتكامل الهيكلي. تستخدم هذه العملية على نطاق واسع في حقول السيارات, المعدات الطبية, إلكترونيات المستهلك, إلخ. لتحسين المتانة, الختم والمقاومة البيئية للمنتج.

عملية تسخير الأسلاك overtwolding

الثاني. خطوات عملية تسخير الأسلاك الأساسية

معالجة معالجة

يجب أن يتم تنظيف السطح السلكي ودخرته, ويتم التحقق من مقاومة درجة الحرارة لضمان تلبية متطلبات المعالجة الحرارية لمواد الطلاء.

تسخير الأسلاك الطويلة (>50م) يجب حفرها وتجريدها لتحديد المواقع والتوضع اللاحقة.

تصميم وتحديد المواقع

استخدم الهياكل المدمجة مسبقًا أو تركيبات الأدوات لتحقيق وضع دقيق لتسخير السلك في تجويف القالب لمنع إزاحة الأسلاك أو تشوهها أثناء صب الحقن.

يجب تصميم القالب مع بنية ختم مضغوطة مسبقًا لموازنة ضغط الختم وحماية الأسلاك (مثل الحرف الانتقالية السلسة لتجنب التكسير).

injection صب

Insert abliding: ضع تسخير الأسلاك المسبق مسبقًا في القالب وأكمل الطلاء مع صب حقن واحد. لديها تكلفة منخفضة ولكن كفاءة محدودة وهي مناسبة لإنتاج الدُفعات الصغيرة.

multi-shot صب: حقن مواد مختلفة على مراحل, مناسبة للهياكل المعقدة والإنتاج على نطاق واسع, ويجب التحكم في الفرق في معامل التمدد الحراري للمواد.

سد الطيران الأسلاك تسخير عملية الإفراط في اللحام

المعالجة والاختبار

بعد التبريد والانتهاء, تحقق من سماكة طبقة الطلاء (عادة ≤2mm) لتجنب السمك المفرط الذي قد يتسبب في كسر تسخير السلك بسهولة أو زيادة التكاليف.

تحقق من الختم (مثل مستوى حماية IP) والخصائص الميكانيكية (مثل قوة الشد ومقاومة التآكل).

ثالثا. المزايا الفنية

التكامل الوظيفي

ضد للماء, مقاومة للغبار (معايير إصدار شهادة IP) ويتحقق التداخل المضاد للخلط المغنطيسي من خلال تغليف راتنجات الختم, التخلص من مكونات الحماية الإضافية.

توفير وظيفة تخفيف سلالة 360 درجة لتعزيز قوة الشد ومقاومة تأثير السلك.

تحسين الأداء

مواد الطلاء (مثل TPU والسيليكون) تحسين مقاومة درجة الحرارة العالية والمنخفضة (-40℃ ~ 150 ℃), مقاومة التآكل الكيميائي ومرونة تسخير الأسلاك.

تقليل عمليات التجميع, تقليل تكاليف العمالة, وهي مناسبة للإنتاج الآلي.

رابعا. التحديات والحلول الرئيسية

التوافق المادي

يجب مطابقة مقاومة درجة الحرارة والالتصاق بشرة السلك ومواد الطلاء. على سبيل المثال, يتطلب طلاء السيليكون استخدام سلك عالي درجة الحرارة Core8.

المواد الحرارية (مثل السيليكون السائل) تحتاج إلى التحكم في درجة حرارة الحقن لتجنب توسيع السلك.

الصعوبات السيطرة على المعالجة

العيوب sealing : تقليل الأوساخ والفيضان عن طريق ضبط سرعة الحقن, درجة حرارة الضغط ودرجة حرارة العفن (مثل خفض درجة حرارة المادة إلى الحد الأدنى للمادة).

أضرار: قم بتحسين تصميم القالب قبل الضغط واستخدام أدوات خاصة لتقليل خطر المسافة البادئة أو الإزاحة.

cost والعائد

في المرحلة المبكرة من التطور, يجب تقليل معدل الخردة من خلال الهيكل المسبق لتقليل نفايات الأسلاك.

للإنتاج على نطاق واسع, يفضل صب القوالب المتعددة موازنة الاستثمار والكفاءة في المعدات.

الخامس. مجالات التطبيق النموذجية

الأسلاك الأسلاك تسخير : الأختام, تسخير الأسلاك المستشعر والأجزاء الداخلية مغلفة لتحسين مقاومة الزيت والاهتزاز.

المعدات الوسطى - تسخير الأسلاك: موصلات القسطرة والكابلات الدقيقة مغلفة لتلبية متطلبات التوافق الحيوي والتعقيم.

Electronics تسخير الأسلاك الطرفية: الأسلاك عالية الخلية تسخير (مثل كابلات الروبوت) مطلية لتعزيز مقاومة الانحناء والحياة.

ما هي فوائد الموصل وعملية تسخير الأسلاك الزائدة

ملخص

تحقق عملية تسخير الأسلاك المبالغة في التكامل الوظيفي وتعزيز الأداء من خلال تركيز المواد وتكنولوجيا صب الحقن الدقة, لكن تنفيذها الناجح يعتمد على القدرة على التكيف المادي, تحسين تصميم العفن والتحكم في المعلمة العملية. في الحقول عالية الطلب مثل السيارات والرعاية الطبية, أصبحت هذه العملية حلاً أساسيًا لتحسين موثوقية تسخير الأسلاك وكفاءة الإنتاج.

تسخير الاتصال المفرط هو مجموعة من سلاسل الأسلاك والكابلات المستخدمة لنقل الطاقة, المعلومات أو إشارات التشغيل. تشمل مواد ربط تسخير الأسلاك المفرط مقاطع, روابط الكابل, الأكمام, شريط كهربائي, أو مزيج من هذه المواد. في هذه المقالة, يتحدث مهندس تسخير الأسلاك المفرط بشكل أساسي عن عملية ومتطلبات تجميع تسخير الأسلاك.

عملية التجميع من تسخير الاتصال

1. عند جعل الرقم المادي تحت تسخير الأسلاك, يجب تحديد حجم خط القطع وفقًا لوحة تحديد المواقع.

في عملية تجميع تسخير الأسلاك الحالية, غالبًا ما يتم تلبية حجم رقم المواد الفرعية, ولكن لا يمكن الوفاء بحجم لوحة تحديد المواقع, مما أدى إلى الكثير من النفايات غير الضرورية. تتطلب أرقام المواد الفرعية أيضًا اختبارًا كهربائيًا وتفتيشًا كاملاً.

2. توجيه تسخير الأسلاك.

① ضع كل رقم في المادة الفرعية على لوحة تحديد المواقع وفقًا لمتطلبات الرسم.

② عند الأسلاك, المركز الأول منطقةها حسب المنطقة. بعد وضع الأرقام الفرعية في منطقة واحدة, ضع أعداد المواد الفرعية عبر المناطق.

③ للأرقام المادية عبر المنطقة, يجب وضع تلك البسيطة أولاً, ثم تلك المعقدة.

3. أدخل دبوس الموصل (يجب إدراج بعض ters بدون دبوس في الموصل المقابل أولاً).

ربط الأسلاك (وضع ربط هو وفقا لوحة تحديد المواقع, ونقطة البداية للربط هي عمومًا نقطة انطلاق الخط المزدوج في لوحة تحديد المواقع).

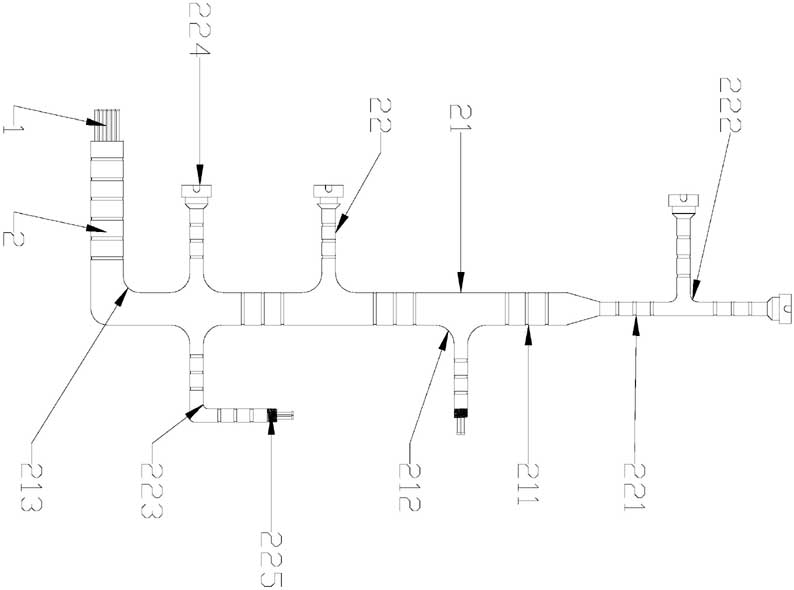

هيكل أسلاك الأسلاك في صندوق التحكم في معدات معينة

4. اختبار كهربائي.

① بسبب تعقيد خط التجميع, يجب فحص بيانات الاختبار بدقة.

② لا يمكن إجراء الاختبار إلا بعد التأكيد من قبل PE & QE.

تسخير أسلاك المحرك مع الحذاء المطاطي المتكامل

5. التفتيش الكامل.

① تحقق مما إذا كانت المحطة و Conn ضمن منطقة التسامح.

② تحقق مما إذا كانت حلقة ربط السلك متساوية.

③ تحقق مما إذا كانت طريقة تجميع الأجزاء صحيحة.

6. المستودع رقم تسخير الأسلاك الفرعي.

يجب تفتيش الرقم الفرعي للمادة الفرعية وتمريره بواسطة OQC قبل اتخاذ الإجراءات اللاحقة.

متطلبات عملية التجميع:

1. بعد معالجة تسخير السلك وتجميعها, يجب أن تكون جميع تسخير الأسلاك موازية ولا يمكن أن تتحرك. لكن, يجب ألا تعطل الروابط الكبلية أو الروابط الرمز البريدي الأسلاك.

2. عند إدخال دبوس أو اللحام, لا يمكن ملتوية الأسلاك الأساسية معًا, لكنها لا يمكن أن تكون ضيقة للغاية.

3. عند الأسلاك, المحطات, السكن, D-sub, IDC, ويجب أن يتطابق Conn من كل رقم مواد فرعية مع العلامات على لوحة تحديد المواقع.

4. يجب ترتيب أسلاك كل رقم تحت المادة الفرعية وفقًا للطريق على لوحة تحديد المواقع.

5. عند ربط الخط, يجب أن يتحرك الحبل رأسياً من أسفل حلقة ربط.

6. يجب تشديد ربطة الكابل ويجب ألا يتجاوز الذيل 1 مم.

7. عند ربط الخط, يجب أن تكون المسافة بين حلقتي ربط حوالي 25 مم, ويجب ربط كل حبل بالنهاية بذيل حوالي 10 ملم.

8. ربط عقدة ميتة في بداية ونهاية كل حبل.

9. عند ربط السلك, لا تحلق أو لف الحبل. لا تشوش الموصل على الأوتاد المحددة وسحب الحبل بقوة. يجب تثبيت نهاية الخيط للحبل على الظفر المحدد ثم ربطها. خلاف ذلك, قد تكسر المحطة السلك الأساسي بسهولة أو قد تسقط المحطة.

معايير جودة التجميع:

بعد تجميع تسخير السلك في منتج نهائي, يجب اختبار معدل الموصلية لخط تسخير السلك لضمان أن يكون معدل الموصلية 100% ولا توجد دوائر قصيرة أو دوائر خاطئة. في نفس الوقت, يجب أن تلبي أيضًا معايير الجودة التي يتطلبها عملاء الأسلاك, وتوفير شهادة ضمان السلامة والجودة عند التغليف.

تسعى كل خطوة من خطوة تجميع وعملية اختبار السلك إلى أن تكون دقيقة, السعي لتحقيق التميز, وتوحيد متطلبات التشغيل وفقًا لـ ISO 9001:2015 نظام إدارة الجودة.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt