Anàlisi de la tecnologia de soldadura per ultrasons per a cables de connexió de vehicles elèctrics

Jo. Avantatges del procés

Eficiència i fiabilitat

La soldadura ultrasònica aconsegueix unió d’estat sòlid entre els àtoms metàl·lics mitjançant la calor de fricció generada per vibracions d’alta freqüència. No es requereix cap soldadura ni flux. L’articulació de soldadura té una baixa resistència i una excel·lent conductivitat, que pot reduir significativament la pèrdua d’energia i els riscos de calefacció. És adequat per a arnesos i sistemes de connectors d’alta tensió.

En comparació amb els processos tradicionals de soldadura o soldadura, El seu temps de soldadura és curt (Només uns segons), I la força articular és alta, que pot suportar la vibració i l’estrès mecànic durant la conducció del vehicle.

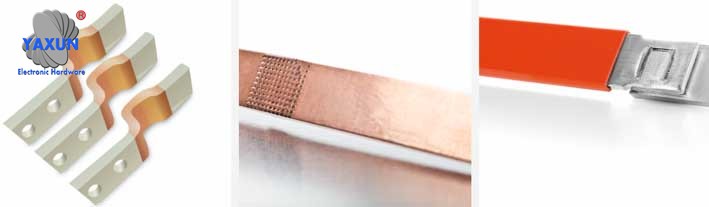

Personalitzades diverses barres de bus - rígides, flexible

Adaptabilitat de materials

Aquesta tecnologia pot gestionar diversos materials com el coure, alumini i els seus aliatges. És especialment adequat per a les necessitats de soldadura dels arnesos de cablejat multi-cadenes de diàmetre prim i les barres de bus planes (com ara barres de coure/alumini) En vehicles energètics nous, complint els requisits d’optimització lleugera i d’espai.

Protecció ambiental i estalvi d'energia

Les baixes característiques del consum d’energia redueixen els costos de producció, tot evitant problemes de corrosió causats per residus de flux, i millorar la fiabilitat a llarg termini dels arnesos del cablejat.

2. Escenaris d'aplicació típics

S'utilitza per a soldadura per cables d'alta tensió entre paquets de bateries i motors d'accionament per complir els requisits de transmissió dels grans corrents (com ara els arnesos de filferro amb una superfície transversal de ≥50mm²) i assegurar una baixa resistència interna i una alta resistència mecànica.

Barra de bus flexible personalitzada

Integració del sistema deBusbar

Dins del paquet de la bateria, La soldadura ultrasònica connecta diverses barres de bus planes (Normalment coure o alumini) als pals de la bateria, Reduir l’ocupació espacial i millorar l’eficiència de distribució actual.

Components del sistema de captació

S’aplica a components clau com ara interfícies de càrrega ràpida i canons de càrrega refrigerats per líquids per assegurar l’estabilitat i la durabilitat dels contactes durant la càrrega d’alta potència.

3. Reptes i solucions tècniques

Diflica en soldadura de grans arnesos quadrats

Els arnesos de filferro amb una superfície transversal de més de 50mm² requereixen equips de major potència (com ara ≥10kW), i l’augment de la pressió de soldadura provocarà la deformació dels equips tradicionals de voladís, requerint un disseny estructural més rígid per millorar l'eficiència de la conversió d'energia.

Soldadura per ultrasons de barres de bus en aplicacions de vehicles elèctrics

El procés de soldadura ha de controlar els paràmetres com l’energia, amplitud, i la pressió en temps real, i analitzeu la corba de soldadura a través del sistema de detecció en línia de vibracions per evitar problemes de soldadura en fred o desoldament. Per exemple, La solució de control desenvolupada per Jiaocheng Ultrasonic pot fer un seguiment dinàmic de l’estat de soldadura i millorar la taxa de rendiment.

IV. Tendència del desenvolupament

Intel·ligible actualització: Combinat amb l'algoritme d'AI per optimitzar l'ajust adaptatiu dels paràmetres de soldadura per satisfer les necessitats de soldadura de nous arnesos de cablejat com ara conductors compostos de coure-aluminum i materials de recobriment8.

Investigació i desenvolupament d'equips de potència de potència d'alimentació: Desenvolupar equips especials amb major potència i pressió per a les necessitats de soldadura dels arnesos de cablejat de secció transversal més grans (com ara 150mm²) En escenaris de sobrealimentació.

Sumari

La soldadura ultrasònica s’ha convertit en el procés bàsic per connectar arnesos de cablejat d’alta tensió i barres d’autobús de vehicles elèctrics amb la seva alta eficiència, consum baix, i alta fiabilitat. Amb l’augment de la capacitat de la bateria i el desenvolupament de la tecnologia de càrrega ràpida, Aquesta tecnologia ha de trencar encara més pel coll d’ampolla de soldadura de cablejat de gran quadrat i assegurar la seguretat mitjançant un control intel·ligent de qualitat.

Barres de bus flexibles i barres de bus sòlides soldades fins a barres de bus sòlides

La indústria de la fabricació de cablejos de cablejat automobilístic ha estat el major usuari de soldadura per ultrasons des de finals dels anys 1980, Utilitzant principalment la tecnologia per al splicing de filferro. No obstant això, S’utilitzen noves aplicacions de la tecnologia com a part de processos futurs que, en última instància. Aquest article introdueix principalment la soldadura ultrasònica de les barres de bus de cablejat automobilístiques i barres de bus.

1. Passatge de vehicles elèctrics actuals

En vehicles elèctrics, Els grans paquets de bateries combinades en paquets segellats s’utilitzen per aconseguir la tensió de funcionament i el corrent necessari per alimentar el motor elèctric del vehicle. Actualment, Els dos problemes principals del camp EV/HEV són l’emmagatzematge d’energia i l’interval de conducció. Els OEM aborden aquests problemes de dues maneres: Fer bateries més grans per a un rang més gran, i fer bateries més potents per a una càrrega més ràpida. Els dos enfocaments tenen reptes. Sí, Les bateries poden fer -se més grans, Però només poden arribar a una mida determinada abans que es facin massa costosos i pesants per ser una solució viable.

El cablejat tradicional no sol ser el primer lloc que la gent busca la innovació de EV, Però els avenços recents tenen un impacte important en la història de EV. Perquè donen a OEM dues coses que necessiten desesperadament en l’arquitectura EV: Menys massa i més espai. Una forma d’alliberar l’espai i reduir la massa és canviar de cablejat circular a conductors plans. Per a això serveix la barra d’autobusos.

Cables soldats als dos extrems de la barra de bus sòlida

2. Què és una barra de bus elèctrica?

Derivat de la paraula llatina “omnibus,"Que es tradueix com a" tot " (Com en "tots els corrents d'un sistema determinat"), Les barres de bus són conductors plans que estan passant a formar part de l’arquitectura del vehicle elèctric. Les barres de bus solen instal·lar -se a Switchgear, Comervres i recintes d’autobús per a una distribució d’alt corrent localitzat. També s’utilitzen per connectar equips d’alta tensió en commutadors elèctrics i equips de baixa tensió als bancs de bateries. Les barres de bus són barres de metall o varetes fetes de coure, llautó, o alumini que s’utilitza per a la posada a terra i la realització d’electricitat. Les barres de bus elèctriques es poden recobrir amb diversos materials, com el coure, per proporcionar diferents límits i variacions de conductivitat. Les barres d’autobusos tenen moltes formes i mides, i aquestes formes i mides determinaran la quantitat màxima de corrent que pot portar el conductor abans de deteriorar -se.

Avui, Hi ha fins a 20+ barres de bus en un paquet de bateries, I aquest nombre augmentarà a mesura que les bateries siguin més grans i/o més potents, Mentre que l’espai dins del paquet de la bateria es manté molt ajustat. La soldadura ultrasònica és el procés d’unió preferit per a barres de bus en aplicacions de vehicles elèctrics. Però, ja que aquestes bateries més potents només són capaces de carregar ràpidament, Aviat podrem veure més innovació de barres més enllà de les bateries. La transferència d’alta potència de l’entrada de càrrega a la bateria i a altres motors i equips d’alta potència augmenta la necessitat d’aplicacions innovadores de soldadura d’ultrasons.

3. Per què les empreses prefereixen les barres de bus?

A llarg termini, Es creu que es poden preferir les barres d’autobusos sobre els cables estàndard per a alguns arnesos de cablejat a la indústria de l’automoció. La popularitat creixent dels vehicles elèctrics, rendibilitat, facilitat d’instal·lació, Costos de manteniment i servei baixos de les barres d'autobusos d'automòbils, i el desenvolupament de la infraestructura de càrrega de vehicles elèctrics són alguns dels factors clau que impulsen el creixement de la demanda de barres d'autobusos d'automòbils. A més, Es preveu que els desenvolupaments tecnològics en la fabricació i la infraestructura de recàrrega de vehicles elèctrics beneficiaran el mercat global de Busbar Automotive. Segons la investigació de mercat, A causa d’aquests factors, Es preveu que el mercat generi més de $170 milions d’ingressos a 2030, creixent en un CAGR de 24.6% des de 2021-2030.

Barres sòlides soldades a cables

Avantatges d’utilitzar barres de bus:

• Reduir els costos de les instal·lacions i la instal·lació de velocitat

• Capacitat d’afegir, Elimineu o traslladeu les fonts d'alimentació fàcilment i ràpidament sense temps d'inactivitat

• A prova de futur i altament flexible, ja que alguns complements es poden desconnectar i tornar a connectar sense interrupcions de potència

• No cal fer un manteniment rutinari

• L’expansió o la renovació és més ràpida i més barata

• Més respectuós amb el medi ambient, ja que generalment requereix menys material d’instal·lació i les preses de connexió són reutilitzables i es poden reposicionar fàcilment

• Els conductors plans ocupen menys espai i ho són 70% més curt d’alçada

• pot suportar 15% més potència que els cables amb la mateixa àrea transversal

• Menys pes i espai d’embalatge, Millor flexibilitat. Per exemple, 160 mm² d'alumini pla flexible (Ff-al) Els cables són una solució innovadora i alternativa a 200 cables d'alumini rodó mm².

• Fixació amb cargols, el procés més fiable disponible avui i menys costós. Però afegeix parts addicionals (cargols) i requereix valors específics de parell

• Dissipació de calor eficient: més eficaç que el cable encallat

• Diverses construccions: coure i alumini, rígid o flexible, laminat. Vegeu Imatge 1

• La bateria interna no requereix compatibilitat electromagnètica

• Promoure l’automatització, Millorar la seguretat i la qualitat

Xifra 1 - Exemples de diverses barres d’autobús - rígids, flexible, Dissenys personalitzats

Barres de bus sòlides connectades a cables trencats plans

4. La importància del material i la mida de la barra de bus

Les barres de bus solen ser de coure resistent a la corrosió, llautó o alumini i allotjat en tubs sòlids o buits. La forma i la mida de les barres d’autobús, si tires planes, varetes o varetes sòlides, Permet una dissipació de calor més eficient a causa d’una proporció de superfície elevada a la secció transversal.

Tot i que el coure s’oxida amb el pas del temps, Es manté conductor, Però això sol significa que més potència pot empènyer l’electricitat per la superfície. Tot i que no impedeix completament l’oxidació prolongada, Redueix molt els efectes. Recobrir la superfície de la barra de bus ajudarà a prevenir l’oxidació.

Els recobriments de la barra de bus solen servir tres propòsits principals:

1. Inhibir la corrosió

2. Millorar la conductivitat elèctrica

3. Amb finalitats cosmètiques

Les barres de bus laminades s’utilitzen per evitar corrents circulants en dispositius de commutació paral·lels en circuits electrònics de potència. A més de les seves importants aplicacions en vehicles elèctrics, També té àmplies aplicacions en recollida i distribució d’energia eòlica a causa de les seves baixes propietats d’inductància. Un mètode més eficaç i rendible és utilitzar una pols de recobriment epoxi aïllant. Els pols de recobriment epoxi tenen una resistència dielèctrica extremadament elevada i es poden unir directament al coure de la barra de bus, Capes d’alumini o plating de plata.

La mida de la barra de bus depèn del seu ús específic. Les mides comercials i industrials més comunes són de 40 a 60 amplificadors, 100 amples, 225 amples, 250 amples, 400 amples, i 800 amples.

Les mides actuals de les barres de bus utilitzades en aplicacions d'automòbils són 35, 50 o 90 mm².

Cable trenat pla solidificat i soldat per soldadura ultrasònica

Les barres de bus estan disponibles en dos materials: coure i alumini. Les principals diferències a tenir en compte a l’hora d’escollir materials són:

• Força a la tracció

• Capacitat de transport actual

• Resistència

• Pes

• Cost

Les barres d’autobús d’alumini són de menor cost i funcionen bé en condicions d’humitat elevada. Però l’alumini té capacitats de corrent més baixes i una resistivitat inferior a la coure. El coure té millors propietats tèrmiques que l’alumini.

Els fabricants de barres poden revisar els requisits mínims per a les barres de bus per a EV/HEV o altres aplicacions de distribució d’energia, Detall de les reduccions de costos i de selecció de materials amb rendiment. Per descomptat, Per a aplicacions de distribució de potència EV/HEV, La seguretat dels conductors és una preocupació addicional. En seleccionar els materials de la barra de bus, S’ha d’assolir la fiabilitat més alta possible, no només per complir els requisits de garantia del vehicle, però també per a la seguretat del conductor i dels passatgers.

El càlcul de les mides del conductor és especialment important per al rendiment elèctric i mecànic de les barres de bus. Els requisits de transport actuals determinen l'amplada i el gruix mínim del conductor. Les consideracions mecàniques inclouen la rigidesa, forats de muntatge, connexions, i altres elements del subsistema. L’amplada del conductor ha de ser almenys tres vegades el gruix del conductor. Si afegiu pinces i forats de muntatge, canvia l’àrea de secció dels conductors, Creació de punts calents potencials a les barres d'autobús. Cal tenir en compte el corrent màxim per llesca o terminació per evitar punts calents.

Barres soldades a Leoni Connecting Bolts

5. Barres de bus sòlides i flexibles

Una altra diferència clau que cal tenir en compte són les barres de bus sòlides i. barres de bus flexibles. Per a aplicacions d'automoció dins de les bateries EV, S'utilitzen barres sòlides (veure la figura 2). Les barres de bus flexibles s’utilitzen en seccions curtes quan s’ha de traslladar una àrea específica per al muntatge o l’aplicació. Serveix com a "pont" elèctric. A la figura es mostra un exemple de barra de bus flexible 3.

Les barres de bus flexibles tenen diverses capes primes de coure o alumini i estan dissenyades per distribuir de manera eficient la potència en sistemes de CA o DC. Solder la pila de paper de coure a la zona de muntatge de manera que els extrems estiguin connectats rígidament mentre el centre es manté flexible. Exemples d'aplicacions que necessiten barres de bus flexibles inclouen:

• elèctric, vehicles híbrids i de piles de combustible

• Commutador i transformadors per a les indústries energètiques i fora del mar

• Aplicació de generadors a la indústria de la construcció naval

• Transformadors i estacions de recàrrega

• Switchgear i subestacions en aplicacions ferroviàries, Plantes químiques i distribució de potència d’alta tensió

• Enllaç de potència del generador

• Connexions elèctriques al gabinet de commutació

Aplicació de barres d'automòbils en el futur

La innovació de la barra de bus a la bateria serà un tema candent en el futur, Transmetre una gran potència des de l’entrada de càrrega a la bateria i després a altres motors i equips d’alta potència (veure la figura 4).

Hi ha un interès cada 1 proveïdors, principalment per a aplicacions d’alta tensió. Avui, Els paquets de bateries tenen aproximadament 15-20 barres d’autobús. Per a l’exterior dels envasos, Cal un procés de màscara automatitzat, que avui no existeix. Per ara, El focus es centra en el paquet de bateries.

A mesura que les innovacions futures augmenten l’ús de les barres externes de les bateries, Aquestes noves aplicacions crearan oportunitats importants per a la soldadura per ultrasons per millorar la qualitat global dels dissenys de connexions futurs en estructures de barres de bus. Soldadura per ultrasons, Concretament la tècnica de soldadura de gir, permet la soldadura de mides més grans, Vibració suau, i la capacitat d’unir -se més difícil d’arribar a zones. A mesura que la indústria evoluciona, Aquestes capacitats permetran una implementació més gran de la barra de bus fora dels paquets de bateries EV. Xifra 5 Proporciona diversos exemples de com es pot implementar la soldadura ultrasònica en futures aplicacions de vehicles elèctrics.

Empreses com Tesla, BMW i Ford estan pressionant l'ús de barres de bus fora de la bateria. Recentment, L’empresa global de tecnologia Aptiv va adquirir una empresa italiana intercaable per aproximadament $600 mil·lió, Busqueu activament utilitzar barres de bus per a una distribució d’alta potència fora del paquet de bateries. BMW, Un dels seus tres primers clients, està mostrant signes forts de perseguir aquesta nova manera de distribuir electricitat. Un bon nombre d’altres empreses estan desenvolupant barres d’autobús blindades als Estats Units i a Europa.

7 Reptes a què s’enfronten les aplicacions fora del paquet de bateries:

1. Cal blindar la barra de bus a fora de la bateria, que actualment no està disponible: la bateria té una closca segellada i blindada de la interferència electromagnètica.

2. Hi ha un problema quan cal doblar les barres: pot ser que siguin massa rígids o que es puguin danyar a les cantonades dels revolts

3. El procés de bolting requereix parts addicionals i valors de parell específics. Les barres de bus amb forats de cargol es poden substituir per aplicacions de barra que no siguin les bateries

4. A causa de la corrosió, Les barres d’autobús d’alumini requereixen forats de cargol xapat

5. Els terminals estan connectats a la barra de bus sòlida per a una automatització fàcil

6. L’automatització encara no s’ha implementat completament a causa del blindatge

7. Les soldadures i muntatges poden requerir nous estàndards i verificació

8 Aplicacions actuals de barres d’autobusos en soldadura d’ultrasons

La tecnologia de soldadura ultrasònica és un procés d’unió demostrat que els fabricants d’automòbils utilitzen cada cop més per a connexions per cable a terminal en vehicles elèctrics, barres d’autobús, Fabricació de bateries i electrònica d’alimentació. La soldadura lineal és la tècnica més tradicional i coneguda que utilitzen tots els fabricants d’equips i és el procés estàndard per a la splicing cables. No obstant això, Com molts altres processos d’unió, La soldadura lineal té limitacions de mida, Dificultats de soldadura en zones més petites i en geometries específiques, Problemes d’orientació de soldadura, i efectes de vibració sobre components perifèrics.

Telsonic Twist SoniqTwist® i Powerwheel® Technologies proporcionen solucions innovadores per a aplicacions de connectivitat de vehicles elèctrics que abans eren impossibles. Aquestes tecnologies innovadores permeten molts dissenys de connexió relacionats amb les aplicacions de la barra de bus on no seria possible la soldadura lineal. Ja hi ha aplicacions de barra de bus més petites que utilitzen soldadura ultrasònica per a connexions. La soldadura ultrasònica és el procés d’unió preferit per a moltes barres d’autobús, com ara barres flexibles de bus plana fins a 160 mm². En el futur, Hi haurà moltes aplicacions noves que utilitzen soldadura per ultrasons a la implementació de la barra de bus de cablejat. A continuació, es descriuen alguns dels usos existents de soldadura per ultrasons a les aplicacions de barres a continuació.

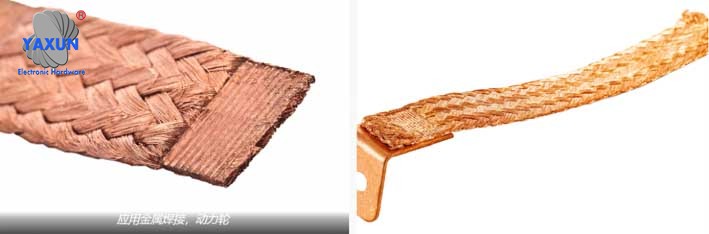

9 Curació de barres de bus flexibles

Les barres de bus flexibles requereixen curar -se a la porció de connexió per tal de connectar -se (enganxar) a cables o connectors estàndard. En alguns casos, La connexió i la solidificació de cables o terminals es poden realitzar en un pas de soldadura. Depenent de les dimensions generals de la barra de bus flexible, La soldadura metàl·lica d’ultrasons pot ser d’alta qualitat, Solució econòmica. Utilitzant el procés de soldadura de gir, Material de seccions transversals fins a 200 mm² es pot soldar. Aquesta tècnica de soldadura impedeix que el material d’unió s’endureixi, que pot comportar una incapacitat material i canvis notables en les propietats del material. Addicalment, La coagulació es pot automatitzar amb dispositius Telsonic com el TT7 Powerwheel®, Com es mostra a les aplicacions de les figures 6 i 7.

Xifra 6 -TT7-Tonic Power Wheel®

Xifra 7 - soldadura de barres de bus flexibles solidades i barres de bus sòlides a barres de bus sòlides mitjançant TT7 Telsonic Powerwheel®

10 barres de bus soldades a cable estàndard

En algunes aplicacions, Les barres de bus es solden al cable taronja, que es soldarà al connector actual. Xifra 8 mostra un exemple de cable curt soldat a cable encallat. La soldadura de cables curts als dos extrems pot donar lloc a una qualitat de soldadura incoherent perquè la primera soldadura pot ser més feble a causa de les vibracions causades per la segona soldadura. USCAR-38 requereix una prova de cables inferiors a 500 mm de longitud. L'ús de soldadura de torsió proporciona una vibració tan suau que els estudis ho han demostrat, Segons el disseny del terminal, L’impacte sobre els cables encallats i les barres de bus flexibles és molt menor (veure la figura 9). Això permet que es soldifiquin els cables més curts i els connectors adequats.

Xifra 8 - Barra sòlida soldada a cable estàndard

Xifra 9 - Cable curt (200 mm) Soldat als dos extrems

11 Soldadures de cable trenades planes

En alguns casos, Els fabricants utilitzen cables trencats plans en lloc de cables de taronja. Els cables trencats plans es solden i es tallen automàticament en parts amb longituds i soldadures específiques als dos extrems (veure la figura 10). Els cables trencats amb soldadures als dos extrems també s’anomenen shunts. L’avantatge d’utilitzar la soldadura d’ultrasons per fabricar el shunt és que es requereix una calor mínima a l’hora de fabricar el shunt i soldar el shunt a la barra de bus (veure la figura 11). D’aquesta manera s’evita les cadenes trencadisses i la puntuació de fils inusualment prims causats per la calor generada per la soldadura de resistència (Una altra tècnica que es pot utilitzar).

Xifra 10 - Barres de bus sòlides connectades a saltadors trencats plans

Xifra 11 - Cable trenat pla curat i soldat per soldadura per ultrasons

12- Capacitat d'aplicació de soldadura de torsió de barres de bus

Les làmines de barra de bus flexibles estan laminades/xapades amb materials com el coure per evitar problemes d’oxidació. Per a barres sòlides, Les connexions del forat del cargol s’han de xapar. Per a barres de bus sòlid d’alumini, Els contactes de connexió han de ser coure. Per aquesta raó, S'utilitzen rentadores de coure i es connecten a les barres d'autobús mitjançant la soldadura de gir (veure la figura 12). La prova provada de SoniqTwist®, així com la màquina de soldadura Telsonic TSP (Figa. 13) es pot utilitzar per a aquesta aplicació.

Xifra 12 - Nut de coure soldat a Al Busbar amb Telsonic Twist Welder SoniqTwist®

Xifra 13 - Telsonic soniqtwist® tsp

El fabricant de vehicles britànics Jaguar està utilitzant actualment les capacitats de soldadura de Twist de SoniqTwist® i Powerwheel® per a muntatges de barres de distribució d’energia. La companyia va utilitzar barres de bus en lloc de cables de coure per reduir significativament el pes i el cost del cotxe esportiu F (veure la figura 14). Cada barra de bus realitza energia des de la bateria del maleter del vehicle fins a equips elèctrics al compartiment del motor. Perquè la densitat relativa d'alumini és significativament inferior al coure, El pes de les varetes d'alumini només és 40% a 60% de cables tradicionals de coure. Això pot estalviar fins a 3 kg en termes de connexions de bateries només.

Xifra 14 - Els cargols de connexió de Leoni soldades a les barres de bus

13 Conclusió

El mercat innovador i de ràpid creixement de vehicles requereix solucions noves i en evolució per afrontar els reptes futurs. Aviat, L’ús de barres de bus d’alta tensió substituirà algunes aplicacions actuals de terminacions de cables d’alta tensió. A mesura que la indústria es dirigeix cap a l'ús de barres de bus fora de la bateria, Es plantejaran nous reptes abans que la normalització de la barra de bus s’estableixi a la indústria de l’automoció. Com que les noves aplicacions requereixen solucions de soldadura més innovadores, Es produiran reptes a tots els nivells, inclosos els fabricants d’equips de soldadura. Però els nous processos i conceptes proporcionaran solucions més eficients i econòmiques per als arnesos del cablejat al mercat de vehicles elèctrics. La soldadura de torsió s’ha convertit en un procés important d’unió a la indústria. A més de les solucions de terminació de cables de la bateria per a diversos connectors, La tecnologia també proporciona solucions de soldadura per al control del pes del vehicle elèctric, Embalatge de la bateria, barres d’autobús, Fabricació de bateries i electrònica d’alimentació. La funcionalitat de l'aplicació s'ha expandit més enllà del pensament anteriorment.

Com a dissenyadors de productes i enginyers de processos es familiaritzen amb el procés de soldadura de gir i les seves capacitats, La tecnologia ajudarà a propulsar la indústria del vehicle elèctric al següent nivell. Relacions de treball més estretes entre OEMs, Nivell 1 Els proveïdors i els proveïdors d’equips són necessaris per conduir l’ús de la barra de bus. Sens dubte, aprendrem més i introduirem idees innovadores a temps. Però la soldadura ultrasònica serà, sens dubte, Reducció de pes i espai, i processos de fabricació amb intensitat laboral.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt