Nøglepunkter for produktionsprocessen for elektrisk og signal sele

1. Designstadium

Analyse

I henhold til udstyrets funktionelle krav, Afklar parametrene såsom elektrisk ydeevne, Mekanisk styrke, Temperaturresistens og sele-interferensevne for selen.

Signal sele skal overveje signal transmissionsstabilitet og bruge afskærmningslag, snoet par eller koaksial kabeldesign.

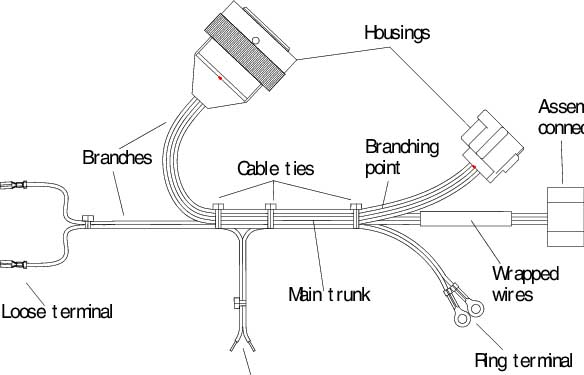

Drawings og procesfilforberedelse

Tegn seletøjets layoutdiagram, og markér trådlængden, tråddiameter, Farvekodning og forbindelsestype.

Generer automatisk procesfiler gennem modellering af designsoftware (såsom MBD) For at reducere manuel intervention.

Let at installere, opretholde, og sørg for at fremstille elektrisk udstyrsudvikling

Processen begynder med en designfase, hvor ingeniører bestemmer selens specifikationer, inklusive antallet af ledninger, stik, og overordnet routing.

Denne fase involverer ofte at bruge specialiseret software til at skabe et detaljeret design af selen.

Prototyping:

En prototype kan oprettes for at teste designet og foretage de nødvendige justeringer inden masseproduktion.

2. Materiel forberedelse og forbehandling

Raw Materialescreening og inspektion

Ledningsmaterialet (kobber, legering, etc.) Skal imødekomme ledningsevne og korrosionsbestandighedskrav, og stikket skal bestå kontaktmodstandstesten.

Signal seler prioriterer isoleringsmaterialer med lavt tab (såsom fep, Ptfe).

Wire skæring og stripping

Trådskæremaskinen skærer ledningen i henhold til den forudindstillede længde, og fejlen styres inden for ± 0,5 mm. Slutfladen skal være fladt og fri for burrs.

Strippelængden skal nøjagtigt matche de terminale krympekrav for at undgå at beskadige lederen.

Professional Wire Harness Producent_electrical, Signal, Elektronisk ledning

3. Terminal krympning og nittering

CRIMPING -proces

Juster krympemaskinens parametre (tryk, Slag) for at sikre, at terminalen og ledningen er tæt forbundet, og verificer styrken gennem en trækprøve efter at have krympet.

Signalterminalen er guldbelagt/sølvbelagt for at reducere kontaktmodstand og oxidationsrisiko.

Applikationsapplikationsapplikationsapplikation

Automatiseret udstyr (såsom patent CN 222785620 U) Opnår terminal klemme og fiksering gennem en koblingsmekanisme for at reducere manuelle driftsfejl.

Hvordan additivfremstilling kan forbedre ledningssele -samlingen

4. Montering og støbning

Wiring Binding

Læg ledningerne ud i henhold til placeringspladen, og binde dem i sektioner for at undgå krydsinterferens.

Installer korrugerede rør eller varmekrympende rør på nøglepladser for at forbedre mekanisk beskyttelse og isoleringsydelse.

Connector Assembly

Rengør terminalkontaktoverfladen, før du indsætter stiften for at sikre et stabilt plug-in; Signalstikket skal behandles med anti-statisk.

V. Test og verifikation

Elektrisk præstationstest

Konduktivitetstest: Kontroller linjens kontinuitet og kortslutning.

Modstå spændingstest: Bekræft den modstående spænding af isoleringslaget (såsom 500V/1min).

Ignal Integrity Detection

Højfrekvente signal seler skal teste krydstale, Dæmpning og impedans Matching (såsom TDR -test).

Vi. Speciel procesoptimering

Injektionsstøbning

Signal sele-stikket vedtager støbningsprocessen for injektion for at opnå tætning og anti-vibrationsdesign.

Automation opgradering

Introducer processer såsom robotassisterede ledninger og lasermærkning for at forbedre effektiviteten og konsistensen.

Nøgleudstyr og teknologipatenter Riveting Device: Den terminale klemme og nitning er afsluttet synkront gennem koblingsmekanismen for at reducere den tidskrævende proces.

Multi-lag PCB-proces: Brugt til kredsløbsintegration af komplekse seler (såsom CN115103531B patent).

Ovenstående proces integrerer design, Materialer, forarbejdning, test og andre aspekter, Under hensyntagen.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt