Analyse af ultralydssvejseteknologi til forbindelsesledninger til elektriske køretøjer

jeg. Procesfordele

Høj effektivitet og pålidelighed

Ultralydssvejsning opnår faststofbinding mellem metalatomer gennem friktionsvarme genereret af højfrekvente vibrationer. Der kræves ingen lodde eller flusmiddel. Svejsefugen har lav modstand og fremragende ledningsevne, hvilket kan reducere energitab og opvarmningsrisici markant. Den er velegnet til højspændingsledninger og stiksystemer.

Sammenlignet med traditionelle krympe- eller loddeprocesser, dens svejsetid er kort (kun få sekunder), og fugestyrken er høj, som kan modstå vibrationer og mekanisk belastning under køretøjskørsel.

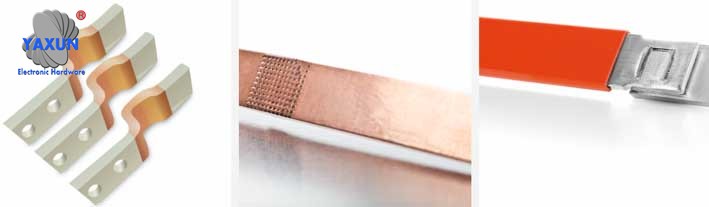

Skræddersyede forskellige samleskinner – stive, fleksibel

Bred materialetilpasningsevne

Denne teknologi kan håndtere en række forskellige materialer såsom kobber, aluminium og dets legeringer. Den er især velegnet til svejsebehovene for flerstrengede ledningsnet med tynd diameter og flade samleskinner (såsom kobber/aluminiumsstænger) i nye energikøretøjer, opfylder kravene til letvægt og pladsoptimering.

Miljøbeskyttelse og energibesparelse

De lave energiforbrugsegenskaber reducerer produktionsomkostningerne, samtidig med at man undgår korrosionsproblemer forårsaget af fluxrester, og forbedring af den langsigtede pålidelighed af ledningsnet.

2. Typiske anvendelsesscenarier

Højspændingsledningsnetforbindelse

Anvendes til højspændingskabelsvejsning mellem batteripakker og drivmotorer for at opfylde transmissionskravene for store strømme (såsom ledningsnet med et tværsnitsareal på ≥50mm²) og sikre lav indre modstand og høj mekanisk styrke.

Tilpasset fleksibel samleskinne

Integration af skinnesystem

Inde i batteripakken, ultralydssvejsning forbinder flere flade samleskinner (normalt kobber eller aluminium) til batteripolerne, reduktion af pladsbelægning og forbedring af strømfordelingseffektiviteten.

Ladesystemkomponenter

Anvendes på nøglekomponenter såsom hurtigopladningsgrænseflader og væskekølede ladepistoler for at sikre stabiliteten og holdbarheden af kontakter under højeffektopladning.

3. Tekniske udfordringer og løsninger

Svært ved at svejse store firkantede ledningsnet

Ledningsnet med et tværsnitsareal på mere end 50 mm² kræver udstyr med højere effekt (såsom ≥10kW), og det øgede svejsetryk vil forårsage deformation af traditionelt cantilever-udstyr, kræver et mere stift strukturelt design for at forbedre energikonverteringseffektiviteten.

Ultralydssvejsning af samleskinner i elektriske køretøjsapplikationer

Svejsekvalitetsovervågning

Svejseprocessen skal overvåge parametre såsom energi, amplitude, og pres i realtid, og analyser svejsekurven gennem vibrations online-detektionssystemet for at forhindre koldsvejsning eller aflodningsproblemer. For eksempel, overvågningsløsningen udviklet af Jiaocheng Ultrasonic kan dynamisk spore svejsestatus og forbedre udbyttegraden.

Iv. Udviklingstendens

Intelligent opgradering: Kombineret med AI-algoritme for at optimere den adaptive justering af svejseparametre for at imødekomme svejsebehovene for nye ledningsnet såsom kobber-aluminium-kompositledere og belægningsmaterialer8.

Højeffektudstyrsforskning og udvikling: Udvikle specialudstyr med højere effekt og tryk til svejsebehovene for ledningsnet med større tværsnitsareal (såsom 150 mm²) i superladningsscenarier.

Oversigt

Ultralydssvejsning er blevet kerneprocessen til at forbinde højspændingsledninger og samleskinner til elektriske køretøjer med dens høje effektivitet, lavt forbrug, og høj pålidelighed. Med stigningen i batterikapaciteten og udviklingen af hurtigopladningsteknologi, denne teknologi skal yderligere bryde igennem flaskehalsen ved svejsning af store firkantede ledninger og sikre sikkerhed gennem intelligent kvalitetsovervågning.

Fleksible samleskinner og massive samleskinner svejset til massive samleskinner

Produktionsindustrien for bilindustrien har været den største bruger af ultralydssvejsning siden slutningen af 1980'erne, primært ved hjælp af teknologien til trådplejsning. Imidlertid, Nye anvendelser af teknologien bruges som en del af fremtidige processer, der i sidste ende vil give bilproducenter løsninger på mange af manglerne i dagens elektriske køretøjsteknologi. Denne artikel introducerer hovedsageligt den ultralydssvejsning af billedningsnet.

1. Det nuværende landskab for fremstilling af elektriske køretøjer

I elektriske køretøjer, store batteripakker kombineret i forseglede pakker bruges til at opnå den driftsspænding og strøm, der kræves til at drive køretøjets elektriske motor. For tiden, de to hovedproblemer på EV/HEV-området er energilagring og driving range. OEM'er adresserer disse problemer på to måder: laver større batterier for større rækkevidde, og laver kraftigere batterier til hurtigere opladning. Begge tilgange har udfordringer. Ja, batterier kan blive større, men de kan kun nå en vis størrelse, før de bliver for dyre og tunge til at være en holdbar løsning.

Traditionel ledningsføring er normalt ikke det første sted, folk leder efter EV-innovation, men de seneste fremskridt har stor indflydelse på EV-historien. Fordi de giver OEM'er to ting, de har desperat brug for i EV-arkitektur: mindre masse og mere plads. En måde at frigøre plads og reducere masse på er at skifte fra cirkulære ledninger til flade ledere. Det er det, samleskinnen er til.

Kabler svejset i begge ender af massiv samleskinne

2. Hvad er en elektrisk samleskinne?

Afledt af det latinske ord "omnibus,", der oversættes som "alle" (som i "alle strømninger i et givet system"), samleskinner er flade ledere, der er ved at blive en del af den elektriske køretøjsarkitektur. Samleskinner er normalt installeret i koblingsanlæg, tavler og busbaneafskærmninger til lokaliseret stærkstrømsfordeling. De bruges også til at forbinde højspændingsudstyr i elcentraler og lavspændingsudstyr i batteribanker. Samleskinner er metalstænger eller stænger lavet af kobber, messing, eller aluminium, der bruges til at jorde og lede elektricitet. Elektriske samleskinner kan belægges med forskellige materialer, såsom kobber, at give forskellige konduktivitetsgrænser og variationer. Samleskinner kommer i mange former og størrelser, og disse former og størrelser vil bestemme den maksimale mængde strøm, som lederen kan bære, før den forringes.

I dag, der er op til 20+ samleskinner i en batteripakke, og dette tal vil stige, efterhånden som batteripakker bliver større og/eller mere kraftfulde, mens pladsen inde i batteripakken forbliver meget trang. Ultralydssvejsning er den foretrukne sammenføjningsproces for samleskinner i elektriske køretøjsapplikationer. Men da disse mere kraftfulde batterier kun er i stand til hurtig opladning, vi kan snart se mere samleskinneinnovation ud over batteripakker. Overførsel af høj effekt fra ladeindgangen til batteriet og videre til andre højeffektmotorer og udstyr øger behovet for innovative ultralydssvejseapplikationer.

3. Hvorfor foretrækker virksomheder samleskinner?

På længere sigt, det menes, at samleskinner kan foretrækkes frem for standardkabler til nogle ledningsnet i bilindustrien. Elbilers stigende popularitet, omkostningseffektivitet, nem installation, lave vedligeholdelses- og serviceomkostninger af autobus barer, og udvikling af opladningsinfrastruktur for elektriske køretøjer er nogle af de nøglefaktorer, der driver væksten i efterspørgslen efter autobusbarer. Desuden, teknologisk udvikling inden for fremstilling af elektriske køretøjer og opladningsinfrastruktur forventes at gavne det globale bilskinnemarked. Ifølge markedsundersøgelser, på grund af disse faktorer, markedet forventes at generere mere end $170 millioner i omsætning i 2030, vokser med en CAGR på 24.6% fra 2021-2030.

Solid Busbars svejset til kabler

Fordele ved at bruge samleskinner:

• Reducer facilitetsomkostningerne og hastighed installationen

• Mulighed for at tilføje, fjerne eller flytte strømforsyninger nemt og hurtigt uden nedetid

• Fremtidssikret og meget fleksibel, da nogle plug-ins kan afbrydes og tilsluttes igen uden strømafbrydelse

• Der kræves ingen rutinemæssig vedligeholdelse

• Udvidelse eller renovering er hurtigere og billigere

• Mere miljøvenlig, da det generelt kræver mindre installationsmateriale, og stikkontakter kan genanvendes og nemt flyttes

• Flade ledere fylder mindre og er det 70% kortere i højden

• Kan støtte 15% mere strøm end kabler med samme tværsnitsareal

• Mindre vægt og emballageplads, bedre fleksibilitet. For eksempel, 160 mm² fleksibelt fladt aluminium (Ff-al) kabler er en innovativ og alternativ løsning til 200 mm² runde aluminiumskabler.

• Fastgørelse med bolte, den mest pålidelige proces, der findes i dag og billigere. Men det tilføjer ekstra dele (bolte) og kræver specifikke drejningsmomentværdier

• Effektiv varmeafledning – mere effektiv end snoet kabel

• Forskellige konstruktioner – kobber og aluminium, stiv eller fleksibel, lamineret. se billede 1

• Internt batteri kræver ikke elektromagnetisk kompatibilitet

• Fremme automatisering, forbedre sikkerhed og kvalitet

Figur 1 – Eksempler på forskellige samleskinner – stive, fleksibel, brugerdefinerede designs

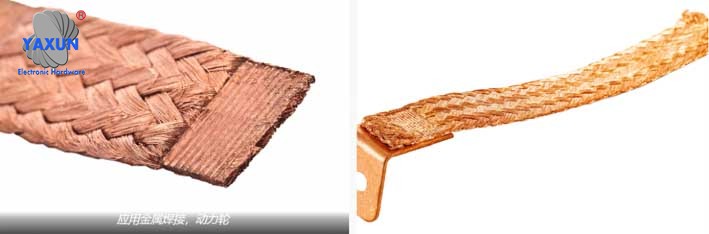

Solide samleskinner forbundet til flade flettede ledninger

4. Betydningen af skinnemateriale og størrelse

Samleskinner er normalt lavet af korrosionsbestandigt kobber, messing eller aluminium og anbragt i massive eller hule rør. Busbarernes form og størrelse, om flade strimler, solide stænger eller stænger, tillade mere effektiv varmeafledning på grund af et højt forhold mellem overfladeareal og tværsnitsareal.

Selvom kobber oxiderer over tid, den forbliver ledende, men det betyder normalt, at mere strøm kan skubbe elektricitet langs overfladen. Selvom det ikke helt forhindrer langvarig oxidation, det reducerer virkningerne kraftigt. Belægning af samleskinnens overflade hjælper med at forhindre oxidation.

Samleskinnebelægninger tjener typisk tre hovedformål:

1. Inhibere korrosion

2. Forbedre elektrisk ledningsevne

3. Til kosmetiske formål

Laminerede samleskinner bruges til at undgå cirkulerende strømme i parallelkoblingsenheder i effektelektroniske kredsløb. Ud over dets vigtige anvendelser i elektriske køretøjer, den har også omfattende anvendelser inden for sol- og vindenergiopsamling og distribution på grund af dens lave induktansegenskaber. En mere effektiv og omkostningseffektiv metode er at bruge et isolerende epoxybelægningspulver. Epoxybelægningspulvere har ekstrem høj dielektrisk styrke og kan bindes direkte til kobberskinne, aluminium eller sølvbelægningslag.

Størrelsen på samleskinnen afhænger af dens specifikke anvendelse. De mest almindelige kommercielle og industrielle samleskinnestørrelser er 40-60 ampere, 100 ampere, 225 ampere, 250 ampere, 400 ampere, og 800 ampere.

Nuværende størrelser af samleskinner, der bruges i bilapplikationer er 35, 50 eller 90 mm².

Fladt flettet kabel størknet og svejset ved ultralydssvejsning

Samleskinner fås i to materialer: kobber og aluminium. De vigtigste forskelle at overveje, når du vælger materialer er:

• trækstyrke

• Aktuel bæreevne

• Modstand

• vægt

• omkostninger

Aluminiumsskinner er billigere og fungerer godt under forhold med høj luftfugtighed. Men aluminium har lavere strømkapacitet og lavere resistivitet end kobber. Kobber har bedre termiske egenskaber end aluminium.

Skinneproducenter kan gennemgå minimumskravene til samleskinner til EV/HEV eller andre strømfordelingsapplikationer, detaljering af omkostninger og materialevalg afvejninger med ydeevne. Selvfølgelig, til EV/HEV-strømdistributionsapplikationer, førersikkerhed er en yderligere bekymring. Ved valg af samleskinnematerialer, den højest mulige pålidelighed skal opnås, ikke kun for at opfylde køretøjets garantikrav, men også for fører- og passagersikkerhed.

Beregning af lederstørrelser er særlig vigtig for den elektriske og mekaniske ydeevne af samleskinner. Aktuelle bærekrav bestemmer minimumsbredden og tykkelsen af lederen. Mekaniske overvejelser omfatter stivhed, monteringshuller, forbindelser, og andre delsystemelementer. Lederens bredde skal være mindst tre gange tykkelsen af lederen. Tilføjelse af ører og monteringshuller ændrer ledernes tværsnitsareal, skabe potentielle hot spots på busbarerne. Den maksimale strøm pr. skive eller afslutning skal tages i betragtning for at undgå hot spots.

Samleskinner svejset til LEONI forbindelsesbolte

5. Solide og fleksible samleskinner

En anden vigtig forskel, der skal overvejes, er solide samleskinner vs. fleksible samleskinner. Til bilapplikationer inden for EV-batterier, der anvendes solide samleskinner (Se figur 2). Fleksible samleskinner bruges i korte sektioner, når et specifikt område skal flyttes til montering eller påføring. Den fungerer som en elektrisk "jumper". Et eksempel på en fleksibel samleskinne er vist i figuren 3.

Fleksible samleskinner har flere tynde lag kobber eller aluminium og er designet til effektivt at fordele strøm i AC- eller DC-systemer. Lod kobberfoliestakken i samlingsområdet, så enderne er stift forbundet, mens midten forbliver fleksibel. Eksempler på anvendelser, der kræver fleksible samleskinner, omfatter:

• Elektrisk, hybrid- og brændselscellebiler

• Koblingsudstyr og transformere til energi- og offshoreindustrien

• Anvendelse af generatorer i skibsbygningsindustrien

• Transformere og ladestandere

• Koblingsanlæg og understationer i jernbaneapplikationer, kemiske anlæg og højspændingsstrømdistribution

• Generatorstrømforbindelse

• El-tilslutninger i koblingsskabet

Anvendelse af automobilskinne i fremtiden

Samleskinneinnovation uden for batteripakken bliver et varmt emne i fremtiden, overføre høj effekt fra ladeindgangen til batteriet og derefter til andre højeffektsmotorer og udstyr (Se figur 4).

Der er en stigende interesse for samleskinner fra alle OEM'er og Tier 1 leverandører, hovedsageligt til højspændingsapplikationer. I dag, batteripakker har ca 15-20 samleskinner. Til ydersiden af emballagen, en automatiseret maskeringsproces er påkrævet, som ikke eksisterer i dag. For nu, fokus er på batteripakken.

Som fremtidige innovationer øger udnyttelsen af batteripakkens eksterne samleskinner, disse nye applikationer vil skabe betydelige muligheder for ultralydssvejsning for at forbedre den overordnede kvalitet af fremtidige tilslutningsdesign i samleskinnestrukturer. Ultralydssvejsning, specifikt vridsvejseteknikken, tillader svejsning af større størrelser, blide vibrationer, og evnen til at slutte sig til områder, der er sværere at nå. I takt med at branchen udvikler sig, disse egenskaber vil give mulighed for yderligere samleskinneimplementering uden for EV-batteripakker. Figur 5 giver flere eksempler på, hvordan ultralydssvejsning kan implementeres i fremtidige anvendelser af elbiler.

Virksomheder som Tesla, BMW og Ford presser brugen af samleskinner uden for batteripakken. For nylig, den globale teknologivirksomhed APTIV købte det italienske firma Intercable for ca $600 million, aktivt søger at bruge samleskinner til højeffektfordeling uden for batteripakken. BMW, en af de tre bedste kunder, viser stærke tegn på at forfølge denne nye måde at distribuere elektricitet på. En håndfuld andre virksomheder udvikler afskærmede samleskinner i USA og Europa.

7 Udfordringer, som applikationer uden for batteripakken står over for:

1. Samleskinnen uden for batteripakken skal afskærmes, som ikke er tilgængelig i øjeblikket - batteripakken har en skal, der er forseglet og afskærmet mod elektromagnetisk interferens.

2. Der er et problem, når samleskinner skal bukkes rundt - de kan være for stive eller kan være beskadiget i hjørnerne af bøjningerne

3. Bolteprocessen kræver yderligere dele og specifikke drejningsmomentværdier. Samleskinner med bolthuller kan udskiftes til andre skinneapplikationer end batteripakker

4. På grund af korrosion, aluminiumsskinner kræver belagte bolthuller

5. Terminalerne er forbundet til den solide samleskinne for nem automatisering

6. Automatisering er endnu ikke fuldt implementeret på grund af afskærmning

7. Svejsninger og samlinger kan kræve nye standarder og verifikation

8 Nuværende anvendelser af samleskinner i ultralydssvejsning

Ultralydssvejseteknologi er en gennemprøvet sammenføjningsproces, som bilproducenter i stigende grad bruger til kabel-til-terminal-forbindelser i elektriske køretøjer, samleskinner, batteriproduktion og kraftelektronik. Lineær lodning er den mere traditionelle og velkendte teknik, der bruges af alle udstyrsproducenter og er standardprocessen til splejsning af ledninger. Imidlertid, ligesom mange andre sammenføjningsprocesser, lineær svejsning har størrelsesbegrænsninger, svejsevanskeligheder i mindre områder og i specifikke geometrier, problemer med svejseorientering, og vibrationseffekter på perifere komponenter.

Telsonic Twist SONIQTWIST®- og PowerWheel®-teknologier giver innovative løsninger til tilslutningsapplikationer til elektriske køretøjer, som tidligere var umulige. Disse innovative teknologier muliggør mange forbindelsesdesign relateret til samleskinneapplikationer, hvor lineær svejsning ikke ville være mulig. Der findes allerede mindre samleskinneapplikationer, der anvender ultralydssvejsning til tilslutninger. Ultralydssvejsning er den foretrukne sammenføjningsproces for mange samleskinner, såsom fleksible flade samleskinner op til 160 mm². I fremtiden, der vil være mange nye applikationer med ultralydssvejsning i samleskinneimplementeringen af ledningsnet. Nogle af de eksisterende anvendelser af ultralydssvejsning i samleskinneapplikationer er beskrevet nedenfor.

9 Hærdning af fleksible samleskinner

Fleksible samleskinner kræver hærdning ved forbindelsesdelen for at kunne fastgøres (vedhæfte) dem til standardkabler eller stik. I nogle tilfælde, tilslutning og størkning af kabler eller terminaler kan udføres i ét trin af lodning. Afhængig af de overordnede mål på den fleksible samleskinne, ultralydsmetalsvejsning kan være af høj kvalitet, økonomisk løsning. Brug af snoningssvejseprocessen, materialetværsnit op til 200 mm² kan svejses. Denne svejseteknik forhindrer sammenføjningsmaterialet i at hærde, hvilket kan føre til materialeskørhed og mærkbare ændringer i materialeegenskaber. Derudover, koagulering kan automatiseres med Telsonic-enheder såsom TT7 PowerWheel®, som vist i ansøgningerne i figurerne 6 og 7.

Figur 6 – TT7-Tonic Power Wheel®

Figur 7 – Svejsning af størknede fleksible samleskinner og massive samleskinner til massive samleskinner ved hjælp af TT7 Telsonic PowerWheel®

10 samleskinner svejset til standardkabel

I nogle applikationer, busskinnerne er loddet til det orange kabel, som vil blive loddet til det nuværende stik. Figur 8 viser et eksempel på et kort kabel svejset til flertrådet kabel. Svejsning af korte kabler i begge ender kan resultere i inkonsekvent svejsekvalitet, fordi den første svejsning kan blive svagere på grund af vibrationer forårsaget af den anden svejsning. USCAR-38 kræver test af kabler mindre end 500 mm i længden. Brug af torsionssvejsning giver så blide vibrationer, at undersøgelser har vist det, afhængigt af terminalens design, indvirkningen på snoede kabler og fleksible samleskinner er meget mindre (Se figur 9). Dette gør det muligt at lodde kortere kabler og passende stik sammen.

Figur 8 – Solid samleskinne svejset til standardkabel

Figur 9 – Kort kabel (200 mm) loddet i begge ender

11 Flade flettede kabelsvejsninger

I nogle tilfælde, producenter bruger flade flettede kabler i stedet for orange kabler. Flade flettede kabler svejses og skæres automatisk i dele med bestemte længder og svejsninger i begge ender (Se figur 10). Flettede kabler med svejsninger i begge ender kaldes også shunts. Fordelen ved at bruge ultralydssvejsning til fremstilling af shunten er, at der kræves minimal varme ved fremstilling af shunt og svejsning af shunt til samleskinnen (Se figur 11). Dette forhindrer skøre tråde og ridser af usædvanligt tynde tråde forårsaget af varmen genereret af modstandssvejsning (en anden teknik, der kan bruges).

Figur 10 – Solide samleskinner forbundet til flade flettede jumpere

Figur 11 – Fladflettet kabel hærdet og svejset ved ultralydssvejsning

12- Mulighed for torsionssvejsning af samleskinner

Fleksible samleskinnefolier er lamineret/belagt med materialer som kobber for at forhindre oxidationsproblemer. Til solide samleskinner, bolthulsforbindelserne skal være belagte. Til massive skinner i aluminium, tilslutningskontakterne skal være kobber. Derfor, kobberskiver anvendes og forbindes med samleskinnerne ved vridlodning (Se figur 12). Den gennemprøvede SONIQTWIST®-teknologi samt Telsonic TSP-svejsemaskinen (Fig. 13) kan bruges til denne applikation.

Figur 12 – Kobbermøtrik svejset til Al samleskinne ved hjælp af Telsonic twist svejser SONIQTWIST®

Figur 13 – Telsonic SONIQTWIST® TSP

Den britiske bilproducent Jaguar udnytter i øjeblikket snoningssvejseegenskaberne i SONIQTWIST® og PowerWheel® til strømfordelingsskinnesamlinger. Virksomheden brugte samleskinner i stedet for kobberkabler til markant at reducere vægten og omkostningerne på F-TYPE sportsvognen (Se figur 14). Hver samleskinne leder strøm fra batteriet i køretøjets bagagerum til elektrisk udstyr i motorrummet. Fordi den relative densitet af aluminium er væsentligt lavere end kobber, vægten af aluminium stænger er kun 40% til 60% af traditionelle kobberkabler. Dette kan spare op til 3 kg i form af batteriforbindelser alene.

Figur 14 – LEONI forbindelsesbolte svejset til samleskinner

13 Konklusion

Det innovative og hurtigt voksende marked for elbiler kræver nye og udviklende løsninger for at imødekomme fremtidige udfordringer. Snart, brugen af højspændingsskinner vil erstatte nogle nuværende anvendelser af højspændingskabelafslutninger. Efterhånden som industrien bevæger sig hen imod at bruge samleskinner uden for batteripakken, der vil opstå nye udfordringer, før standardisering af samleskinneledninger etableres i bilindustrien. Da nye applikationer kræver mere innovative svejseløsninger, der vil opstå udfordringer på alle niveauer, herunder producenter af svejseudstyr. Men nye processer og koncepter vil give mere effektive og økonomiske løsninger til ledningsnet på elbilmarkedet. Torsionssvejsning er blevet en vigtig sammenføjningsproces i industrien. Ud over batterikabeltermineringsløsninger til en række stik, teknologien giver også svejseløsninger til vægtkontrol af elektriske køretøjer, batteri emballage, samleskinner, batteriproduktion og kraftelektronik. Applikationsfunktionaliteten er udvidet ud over hidtil antaget.

Efterhånden som produktdesignere og procesingeniører bliver fortrolige med twist-svejseprocessen og dens muligheder, teknologien vil hjælpe med at drive elbilindustrien til næste niveau. Tættere arbejdsrelationer mellem OEM'er, Tier 1 leverandører og udstyrsleverandører er nødvendige for at drive samleskinneudnyttelsen. Vi vil helt sikkert lære mere og introducere innovative ideer med tiden. Men ultralydssvejsning vil uden tvivl være en del af løsningen på målene om lavere materialeomkostninger, vægt- og pladsreduktion, og arbejdskrævende fremstillingsprocesser.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt