Technische Spezifikationen und Übungspunkte zum korrekten Crimpen von Kabelbaumklemmen und -drähten

ICH. Vorbereitung vor dem Crimpen

Draht- und Anschlussanpassung

Die Querschnittsfläche des Drahtes muss mit der abgeflachten Größe des Anschlussnietfußes übereinstimmen. Die Fläche nach dem Crimpen wird berechnet durch “Querschnittsfläche des Drahtleiters × Kompressionsverhältnis” um sicherzustellen, dass der Leiter und die Kontaktfläche der Klemme vollständig angebracht sind.

Die Abisolierlänge muss genau gesteuert werden (wie zum Beispiel #18 AWG-Kabel, das ≥ 0,40 mm aus dem Crimpbereich des Leiters herausragt) um Isolationsrückstände oder Kerndrahtschäden zu vermeiden (Eine Beschädigung des Kerndrahtes ist bei Drähten unter 0,5 mm² verboten).

Kabelbaum -Crimp -Stecker verkabeln, Streifendraht und Wärmeschrumpfung verwenden

Überprüfung der Kalibrierungsparameter

Die Kalibrierungsparameter des Crimpstempels müssen durch tatsächliche Überprüfung ermittelt werden, und die abgeflachte Größe und das Kompressionsverhältnis des Nietfußes werden in Kombination mit Excel-Tools schnell berechnet, um den Bereich des freien Teils der Crimpung zu optimieren.

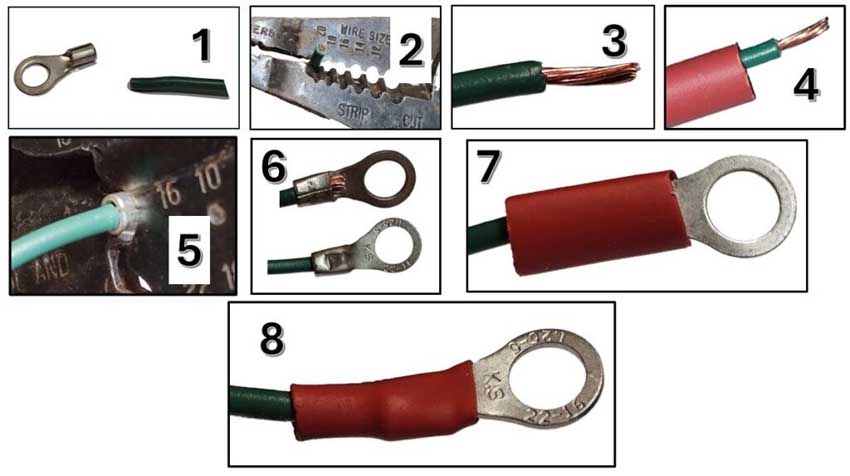

Wählen Sie das richtige Terminal: Wählen Sie eine für die Drahtgröße geeignete Klemme aus, Typ, und Anwendung.

Isolieren Sie den Draht ab: Entfernen Sie vorsichtig die Isolierung, Freilegen der gewünschten Länge des blanken Drahtes. Vermeiden Sie eine Beschädigung des Drahtleiters oder ein Reißen der Isolierung.

Führen Sie den Draht ein:

Schieben Sie das blanke Drahtende in die Anschlusshülse, bis es vollständig sitzt.

Positionieren Sie das Terminal:

Legen Sie die Klemme mit dem Draht in die Crimpzange, Stellen Sie sicher, dass es korrekt in der Crimpmatrize ausgerichtet ist.

Crimpen Sie die Verbindung:

Üben Sie Druck auf die Griffe des Crimpwerkzeugs aus, um die Matrize zusammenzudrücken und einen sicheren Crimp zu erzeugen.

Überprüfen Sie den Crimp:

Nachdem der Druck abgelassen wurde, Überprüfen Sie die Verbindung auf Anzeichen von Beschädigung oder unsachgemäßem Crimpen.

Ordnungsgemäße Crimping von Kabelbaumklemmen und Drähten

Ii. Kontrolle des Crimpprozesses

Crimphöhenverstellung

Die Crimphöhe hat direkten Einfluss auf die mechanische Festigkeit und die elektrischen Eigenschaften: Eine zu geringe Höhe führt zu einer Verringerung der Zugfestigkeit, und eine zu hohe Höhe erhöht das Risiko von Resistenzen. Die beste Balance muss durch die Einstellung der Matrize erreicht werden (wie zum Beispiel der Crimpbereich des trompetenförmigen Leiters, Der Übergangsbereich bleibt gleich).

Nach dem Crimpen, Im Leiterbereich darf kein Kupferdrahtbruch auftreten, Kein Durchstoß der Isolierschicht, und die Größe des Anschlusskopfes sollte der Standardlegende entsprechen (wie in Abbildung B dargestellt).

Ziehen Sie einen Schrumpfschlauch in Betracht: Für einige Anwendungen, Verwenden Sie einen Schrumpfschlauch, um den Crimp vor Umwelteinflüssen zu schützen.

Testen Sie die Verbindung: Testen Sie vor der Installation immer die Crimpdrahtverbindung.

Ratsche für Gleichmäßigkeit: Bei Verwendung einer manuellen Crimpzange, Wählen Sie eines mit Ratschenmechanismus, um eine gleichmäßige und stabile Crimpung zu gewährleisten.

Tipps zum richtigen Crimpen:

Nicht zu stark verdrehen:

Das Verdrillen der Drahtlitzen vor dem Crimpen kann beim Crimpen hilfreich sein, Vermeiden Sie ein Überdrehen, Dies kann den Draht beschädigen.

Achten Sie auf die richtige Kabellänge:

Stellen Sie sicher, dass der Draht bis zur richtigen Tiefe in die Anschlusshülse eingeführt ist.

Überprüfen Sie den Crimp:

Nach dem Crimpen, Überprüfen Sie die Verbindung visuell, um sicherzustellen, dass sie fest und nicht verformt ist, wie im Hughs Hand Built-Blog beschrieben.

Anforderungen an Formen und Ausrüstung

Verwenden Sie eine vollautomatische Crimpmaschine (wie Rijing Intelligent Equipment) um sicherzustellen, dass die Crimpkraft gleichmäßig verteilt wird und nur der Crimpbereich deformiert wird.

Die Form muss auf den Endzuführungspfad ausgerichtet sein. Die patentierte Technologie von Luxshare Precision (CN 119419558 B) Verbessert die Crimpgenauigkeit durch Optimierung der Formausrichtung.

III. Prüfung der Crimpqualität Prüfung von Aussehen und Größe

Im Crimpbereich des Leiters darf kein Kupferdrahtbruch auftreten, und die Länge der Drahtkernverlängerung sollte ≥ dem Drahtdurchmesser sein; Der Crimpbereich der Isolierung sollte die Isolierschicht zusammendrücken, aber nicht durchstechen.

Überprüfen Sie die Form der Trichtermündung und die Größe des Anschlusskopfes. Ungewöhnliches Aussehen (wie zum Beispiel Terminal-Offset) erfordert die Überprüfung des Problems des Formzuführungswegs.

Leistungsüberprüfung

Auszugskrafttest: Zum Beispiel, die Auszugskraft von #18 AWG-Kabel müssen dem 0,40-mm-Verlängerungsstandard entsprechen, um die Verbindungsstärke zwischen der Klemme und dem Draht zu überprüfen.

Crimpwiderstandstest: Bewerten Sie die elektrische Leistung anhand der Kompressions- und Widerstandsbeziehungskurve, um einen Impedanzanstieg aufgrund unzureichender Kompression zu vermeiden.

Automatische Drahtcrimpdienste

4. Gängige Crimparten und Optimierungsrichtungen

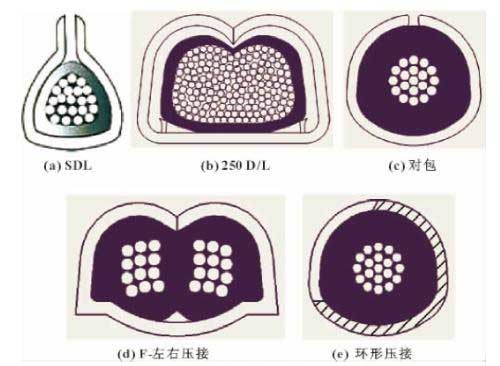

Auswahl des Crimptyps

Crimpen vom Typ F: Gilt für inländische Modelle (wie GAC Toyota), Der Crimpbereich der Isolierung durchdringt den Drahtkern nicht.

WRAP-förmiges Crimpen: Wird in Präzisionsszenarien verwendet (wie zum Beispiel das Andocken von Steuergeräten), Der Isolationsbereich muss nach dem Crimpen parallel zur Ebene bleiben.

O-förmige Crimpung: Wird für Klemmen mit geschlossenen Mündern im positiven Kontakt verwendet (wie der ECM-Docking-Anschlussblock von Zhonghua Junjie).

Neue Technologieanwendung

Die patentierte Technologie von Luxshare Precision optimiert die Formausrichtung und Crimpgenauigkeit, um den Automatisierungsgrad zu verbessern.

Das Excel-Tool dient zur schnellen Berechnung der Abflachungsgröße und des Kompressionsverhältnisses des Nietfußes, um die Prozesseffizienz zu verbessern.

Wichtige Punkte, die Sie beachten sollten

Kalibrierung der Crimphöhe: Kombinieren Sie die Kompressionsmenge und die Zugfestigkeitskurve, um eine übermäßige Verformung des Kupferdrahts und einen Bruch zu vermeiden. Formwartung: Überprüfen Sie regelmäßig die Ebenheit der Formbacken und des Vorschubwegs, um Crimpabweichungen zu vermeiden.

Durch die oben genannten Spezifikationen und Praktiken, Es kann sichergestellt werden, dass der Crimpprozess den hohen Anforderungen an Kfz-Kabelbäume hinsichtlich der mechanischen Festigkeit gerecht wird, elektrische Leistung und langfristige Zuverlässigkeit.

Das Crimpen ist ein sehr wichtiger Prozess in der Fertigungstechnik für Automobilkabelbäume. Der Crimpprozess ist der Kernprozess der Kabelbaumproduktion, die die elektrische Verbindung zwischen Drähten und Klemmen sicherstellen kann. In diesem Artikel wird hauptsächlich der Crimpvorgang von Kabelbaumanschlüssen für Kraftfahrzeuge vorgestellt. Das Folgende ist der Haupttext.

Die Fahrsicherheit und Zuverlässigkeit von Kfz-Kabelbäumen sollten bei der Konstruktionskonstruktion und im Produktionsprozess umfassend berücksichtigt werden. Gleichzeitig, Auch die Rationalität des Fahrzeugmontageprozesses und die Möglichkeit und Rationalität des Kabelbaumproduktionsprozesses müssen berücksichtigt werden.

Crimpen des aktuellen Kabelbaums

Es gibt zwei Möglichkeiten, Drähte und Klemmen anzuschließen: Eine davon ist eine Lötverbindung und die andere eine Crimpverbindung. Frühe Automobilkabelbäume verwendeten alle Lötverbindungen. Vor allem, wenn die Produktionscharge klein ist und der Kabelbaum relativ einfach ist, Dieses Verbindungsverfahren wird häufig verwendet. Heutzutage, Die meisten Kabelbaumhersteller verwenden das Crimpverfahren. Seine Vorteile sind: einfache Verarbeitungstechnologie, geeignet für die Massenproduktion; zuverlässige Kontaktleistung des Kabelbaums, Langes Lebensdauer, Reinigung der Arbeitsumgebung, und Gewährleistung der körperlichen und geistigen Gesundheit der Produktionsmitarbeiter.

1.1 Konzept des Crimpens

Das Crimpen ist ein sehr wichtiger Prozess in der Fertigungstechnik für Automobilkabelbäume. Crimpen ist eine effektive und zuverlässige Methode zum Verbinden elektrischer Leiter. Crimpen ist ein wichtiger Prozess bei der Herstellung von Kabelbaumkomponenten (Schaltkreise) aus Rohstoffen (Terminals, Drähte und Dichtungen).

Crimpen ist ein wichtiger Prozess, der die elektrischen und mechanischen Eigenschaften von Anschlüssen und Drahtverbindungen bestimmt.

1.2 Prinzip des Crimpens

Beim Crimpen von Kabelbaumanschlüssen handelt es sich um die starke Verbindung von Drähten und Anschlusskontaktflächen durch äußere Krafteinwirkung. Der Prozess wird dadurch erreicht, dass man sich auf die Leistung der Crimpmaschine verlässt, indem die Ober- und Untermesser der Form gecrimpt werden (Wie in Abbildung gezeigt 1). Dabei handelt es sich eigentlich um den Prozess des Anschlusses vom freien Biegen zum korrigierten Biegen.2 Abisolieren und Längenbestimmung der Drahtenden

2.1 Peeling-Anforderungen

Wie in der Abbildung gezeigt 2, Das Abisolieren des Endes des Crimpdrahtes muss die folgenden Anforderungen erfüllen:

(1) Mäßige Länge

(2) Gebrochene Kupferdrähte sind absolut nicht zulässig

(3) Die ursprüngliche Form des Drahtes darf nicht beschädigt werden

Obwohl Drähte mit unterschiedlichen Spezifikationen und unterschiedlichen Anschlusstypen unterschiedliche Abisolierlängen erfordern, Die Abisolierqualität muss den oben genannten Anforderungen entsprechen. Nur so kann der nächste Prozess – das Crimpen von Drähten und Anschlüssen – gewährleistet werden.

2.2 Längenbestimmung

Die Bestimmung der Abisolierlänge am Ende des Drahtes ist in Abbildung dargestellt 3, in mm. Abisolierlänge L=(0.5-1.0)+A+B/2

3 Crimpen Sie die Drähte und Anschlüsse

In Kfz-Kabelbäumen, Die Crimpqualität von Drähten und Anschlüssen ist ein sehr wichtiger Prozess, Dies steht in direktem Zusammenhang mit der Zuverlässigkeit der Kabelbaumbaugruppe und dem Fahrverhalten des Fahrzeugs.

3.1 Faktoren, die über eine gute oder schlechte Crimpqualität entscheiden

(1) Gute elektrische Eigenschaften: niedrige und stabile elektrische Impedanz; Korrosionsbeständigkeit.

(2) Gute mechanische Eigenschaften: hohe Zugkraft.

(3) Gute physikalische Eigenschaften: angemessene Kernverformung; mäßiger Glockenmund; kleine Grate; geeignetes Crimp-Seitenverhältnis.

3.2 Anforderungen an das Aussehen des Crimpens

(1) Der Teil, an dem der Anschluss an den Drahtkern gecrimpt wird, sollte am Ende einen nach oben gebogenen Bogenwinkel aufweisen (A) des Lederdrahtes. Dadurch kann sichergestellt werden, dass der Drahtkern während des Crimpvorgangs nicht beschädigt wird, und gleichzeitig, Der Übergang des gecrimpten Drahtkerns ist gut, und die B-Position ist optional, Wie in Abbildung gezeigt 4(A).

(2) Das vordere Ende des Crimpdrahtkerns muss zwei Anforderungen erfüllen:

① Der Crimpkopf ist sichtbar, Dadurch kann die Zugkraft des Anschlusses nach dem Crimpen effektiver sichergestellt und seine mechanischen Eigenschaften erfüllt werden;

② Die Crimpspitze darf nicht in den Bondbereich und den selbstsichernden Bereich des Anschlusses hineinragen, Andernfalls wird die Montageleistung des Anschlusses und der Hülle beeinträchtigt und die ordnungsgemäße Installation des Terminals in der Hülle verhindert. Gleichzeitig, Dies wirkt sich auch auf die ideale Verbindung von männlichen und weiblichen Anschlüssen aus, und führen manchmal zu einer unvollständigen Montage und Verriegelung der passenden Hüllen.

Der Wert der Crimpspitzenlänge wird durch die Eigenschaften des Anschlusses selbst bestimmt. Für Klemmen mit unterschiedlichen Spezifikationen gelten unterschiedliche numerische Anforderungen an die hervorstehende Länge, und Terminals, die von verschiedenen Herstellern entwickelt wurden, haben auch unterschiedliche Anforderungen an die hervorstehende Länge. Bei der Bestimmung der Crimplänge der Klemme sollten die Klemmenspezifikationen berücksichtigt werden. Kleine Klemmen haben beim Crimpen von kleinen quadratischen Drähten kürzere hervorstehende Längen. Beim Crimpen großer Kabelschuhe an große Vierkantdrähte, Die Crimpkopflänge ist relativ länger. Die Länge des hervorstehenden Kopfes beträgt im Allgemeinen 0,5–1,0 mm. Doch verschiedene Hersteller haben unterschiedliche Anforderungen. Zum Beispiel, DELPHI erfordert eine hervorstehende Länge von 0,5–1,0 mm; YAZAKI erfordert eine hervorstehende Länge von 0,1–1,0 mm; AMP erfordert eine hervorstehende Länge von 0,5–1,0 mm; Einige der präziseren Anschlüsse haben einen Durchmesser von 0,13 bis 0,51 mm. MOLEX verlangt, dass die hervorstehende Länge bis zum Doppelten des Außendurchmessers des Leiterkerns sichtbar ist und nicht in den Bondbereich hineinragen darf; KET verlangt, dass die hervorstehende Länge 0–2,0 mm beträgt; JST verlangt, dass die überstehende Länge sichtbar sein muss. Wie in der Abbildung gezeigt 4(B).

Der Kern und die Isolierung des Drahtes sollten gleichzeitig zwischen der hinteren Endfläche des gecrimpten Drahtkerns und dem vorderen Abschnitt der gecrimpten Isolierung sichtbar sein. Allgemein, Am besten liegt die Endfläche der Aderisolierung in der Mitte der Öffnung, Es ist jedoch absolut nicht zulässig, dass der Drahtkern und die Isolierung nicht sichtbar sind. Wie in der Abbildung gezeigt 4(C).

(4) Der Anschluss kann nach dem Crimpen extrudiert und verformt werden, Dadurch wird das Gegenstück verformt, aber es muss Abbildung entsprechen 4(D) (obere und untere Verformung), 4(e) (linke und rechte Verformung), Und 4(F) (Torsionsverformung) Anforderungen.

3.3 Querschnittsprüfung nach dem Crimpen der Klemmen

Untersuchungen zeigen, dass die Klinge bestimmt ist, Die Crimphöhe steht in Zusammenhang mit den elektrischen und mechanischen Eigenschaften, wie in der Abbildung dargestellt 5. Es ist zu erkennen, dass mit zunehmender Crimphöhe zunimmt, die elektrischen und mechanischen Eigenschaften nehmen nicht immer zu. In einem bestimmten Bereich, die elektrischen und mechanischen Eigenschaften erreichen ihr Optimum und nehmen dann allmählich ab.

Nach der Anpassung der Crimpform für jeden Draht und jede Klemme im Kabelbaum, eine Querschnittsbesichtigung ist erforderlich. Der Zweck der Querschnittsprüfung besteht darin, eine angemessene Crimphöhe zu finden, um optimale elektrische und mechanische Eigenschaften zu erzielen.

Spezifische Methoden: Nachdem das Prüfstück die Sichtprüfung bestanden hat, Das Teststück wird geschnitten, Boden, Beizen und andere damit verbundene Vorgänge nacheinander auf der speziellen Profilanalyseausrüstung. Endlich, Beobachten Sie den Querschnitt unter einem Mikroskop mit mindestens 20 mal vergrößern und Fotos machen.

Notiz: Der Schneidteil des Prüflings sollte nahe am Kopf des Anschlusses gewählt werden. Wenn das Terminal Verstärkungsrippen hat, Die Schnittposition muss die Verstärkungsrippen meiden, Wie in Abbildung gezeigt 6.

(1) Figur 7(A) ist der ideale Crimpbereich. Seine Besonderheit besteht darin, dass die Crimpflügel geschlossen sind, Die Crimpflügel sind symmetrisch, Alle Kerndrähte sind deformiert, die Crimpflügel stoßen nicht an die Wand oder den Boden, Das Anschlussmaterial weist keine Risse auf, und die Grate sind mäßig. Auf diese Weise, da zwischen den Drahtadern kein Spalt vorhanden ist, Luft kann nicht leicht eindringen, Dadurch wird ein schlechter Kontakt vermieden, der durch Oxidation der Oberfläche des Drahtkerns oder Kontakt mit sauren Substanzen in der Luft verursacht wird.

(2) Figur 7(B) zeigt, dass die Querschnittsflächenspezifikation des Drahtes nicht mit der Crimpklemme übereinstimmt. Wenn die Querschnittsfläche des Drahts groß und die Endgröße des Anschlusses klein ist, Die Klemme kann den Draht nach dem Crimpen nicht vollständig schließen, und sogar einzelne Adern liegen außerhalb der Klemme frei, wie links in der Abbildung dargestellt 7(B); wenn die Querschnittsfläche des Drahtes klein ist und der Anschluss. Wenn die Größe des Anschlussendes groß ist, Das Anschlussende krümmt sich übermäßig und berührt nach dem Anschließen den Boden oder die Seitenwand, wie im rechten Bild der Abbildung gezeigt 7(B).

(3) Figur 7(C) zeigt, dass der Crimpfehler auf eine falsche Einstellung der Crimphöhe zurückzuführen ist. Wenn die Crimphöhe zu hoch eingestellt ist, Möglicherweise ist der Drahtkern falsch gecrimpt, Dies führt zu einem schlechten Kontakt zwischen dem Kabel und der Klemme. Wie im linken Bild in Abbildung gezeigt 7(C). Wenn die Crimphöhe zu niedrig eingestellt ist, Das Crimpen wird zu hart sein, Die Unterseite des Terminals wird dünn, Die scharfen Ecken auf beiden Seiten werden zu groß sein, und die Festigkeit des Terminals wird beschädigt.

(4) Figur 7(D) weist auf eine ungeeignete Crimpung hin, die durch eine ungeeignete Crimpform oder eine unsachgemäße Einstellung der Crimpform verursacht wurde. Wenn die Crimpform asymmetrisch von links nach rechts verstellt wird oder die Form asymmetrisch hergestellt wird, Dadurch wird die Oberseite einer Seite des Anschlusses zu stark in den Drahtkern gerollt, wie im linken Bild in Abbildung gezeigt 7(D). Wenn die Crimpmatrize falsch eingestellt ist, Außerdem werden dadurch die unteren Ecken der Anschlüsse gerissen und die Böden auf beiden Seiten werden asymmetrisch.

3.4 Spannungsprüfung der Crimpqualität von Drähten und Anschlüssen

Die gebräuchlichste und intuitivste Qualitätsprüfungsmethode für das Crimpen von Kabelbaumklemmen ist die Spannungsprüfung. Die Prüfnormen für die Zugfestigkeit nach dem Crimpen unterschiedlicher Drahtquerschnitte und unterschiedlicher Spezifikationen der Anschlüsse sind in der Tabelle aufgeführt 1.

3.5 Crimpen von Drahtisolierungen und Klemmenblöcken

Zur Crimptechnik von Drähten und Klemmen gehört auch das Crimpen des Isolationsteils der Drähte und Klemmen. Zusätzlich zum Crimpen eines einzelnen Drahtes, es gibt auch das Crimpen von zwei oder mehr Drähten. Bei bestimmten Inspektionsmethoden werden auch Schnittabschnitte zur Inspektion herangezogen. Der Standard für das übliche Crimpen von Lederdrähten ist in der Abbildung dargestellt 8.

Die linke Spalte im Bild zeigt die Querschnitte mit guter Crimpung. Voraussetzung ist, dass die Crimpung symmetrisch erfolgt, die Kunststoffhaut ist nicht beschädigt, und die Crimpflügel umgeben den Kunststoffdraht, um eine ausreichende Festigkeitsunterstützung zu gewährleisten.

(2) Die gekräuselten Abschnitte in den beiden Spalten auf der rechten Seite des Bildes sind nicht qualifiziert. Es kann grob in die folgenden Situationen unterteilt werden:

① Während des Crimpvorgangs von Anschlüssen und Drähten, wenn die Crimpform zu niedrig eingestellt ist, Die Isolierung wird durch die Oberseite der Klemme gedrückt, Wie in Abbildung gezeigt 8(A). Dadurch kann der Kern des Drahtes leicht beschädigt werden. daher, Die Qualität dieser Crimpverbindung ist minderwertig.

② Während des Crimpvorgangs von Anschlüssen und Drähten, wenn die Crimpform zu hoch eingestellt ist, Die Isolierung der Drähte wird nicht fest gecrimpt, Wie in Abbildung gezeigt 8(B). Bei der Verwendung dieser Art von Crimpen, Die Wurzel der Crimpung zwischen Drahtkern und Anschluss kann leicht brechen. daher, auch diese Art des Crimpens ist ein unqualifiziertes Crimpen.

Aus der obigen Analyse ist nicht schwer zu erkennen, dass die Crimpverbindungen in Abbildung 8(C), (D), (e), (F), (G), Und (H) sind alle ungeeignete Crimpverbindungen.

Zu beachten ist, dass bei der U-förmigen und laminierten Crimpung von Doppeldrähten, wenn die Querschnittsflächen der beiden Drähte unterschiedlich sind. Während des Crimpvorgangs, Die kleinere Querschnittsfläche sollte unten und die größere Querschnittsfläche oben liegen.

Zusätzlich zu den oben genannten allgemeinen, Es gibt einige andere Crimpmethoden für den Isolationsteil, Wie in Abbildung gezeigt 9, und die Beurteilungskriterien sind die gleichen wie oben.

Zum Crimpen von Isolierungen gehört auch das Crimpen von Isolierungen, Dichtungsringe und Anschlüsse. Die spezifischen Anforderungen sind: sorgen für festen Halt des Dichtrings; Es gibt keine Kratzer oder Schnitte am Hals und an den Rippen des Dichtungsrings; Die Crimpflügel aus Kunststoff dürfen nicht in den Hals des Dichtungsrings eindringen.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt