Analisi del costo dei cablaggi automobilistici

IO. Struttura dei costi

Costo materiale diretto (contabilità 76%-80%)

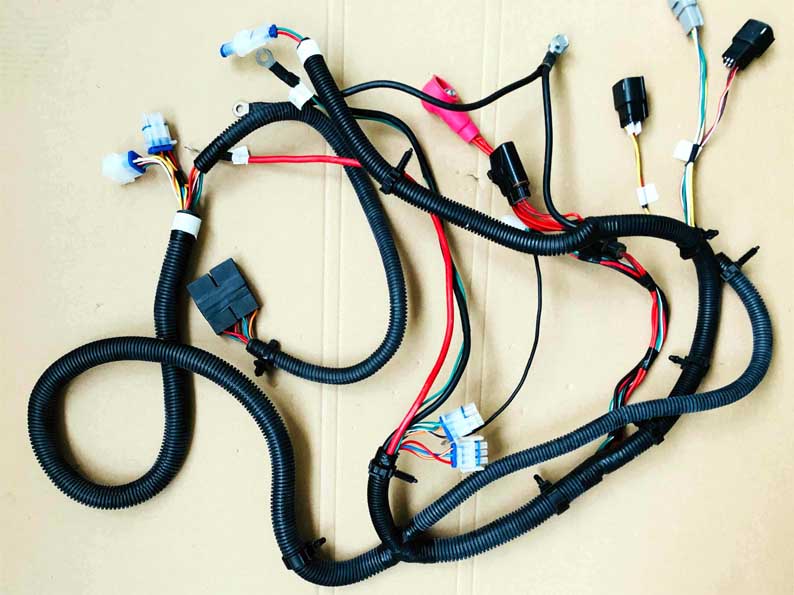

filo: Il materiale principale è il rame, e il costo rappresenta circa il 38%-86%25. Le fluttuazioni del prezzo del rame influiscono direttamente sul costo totale (l'attuale prezzo del rame è di circa 65,000 RMB/tonnellata, il prezzo dell'alluminio è 18,000 RMB/tonnellata, e il costo del filo di alluminio è solo 1/4 di quello del filo di rame). connettore: Contiene guscio di plastica (Materiale PA66/PBT) e terminali metallici, e il costo dello stampaggio a iniezione del guscio del connettore impermeabile è di circa 0.8 RMB/pezzo. Altri materiali: guaina, terminale, foca, ecc., gli appalti rappresentano circa il 18%-29%. Costo diretto della manodopera (contabilità 13%-20%)

70% del processo produttivo deve essere completato manualmente, compreso il montaggio, test e altri collegamenti, e la percentuale del costo del lavoro aumenta con la complessità del processo. Costi delle materie prime:

Rame, alluminio, e i composti plastici sono materiali essenziali, e i loro prezzi fluttuano, incidendo sul costo complessivo.

Costi di produzione:

Questi includono il lavoro di produzione, macchinari, e la complessità della progettazione del cablaggio, che possono incidere significativamente sui tempi e sui costi di produzione.

Altri costi:

Ciò include le spese amministrative, sostegno allo sviluppo, e costi di trasporto.

Costo del lavoro:

Assemblaggio manuale, soprattutto per cablaggi complessi, può essere laborioso e costoso, contribuire al costo complessivo, secondo una discussione su Quora.

Costi di gestione della complessità:

Le variazioni nella progettazione del cablaggio e la complessità della gestione di tali variazioni possono aumentare i costi di sviluppo e produzione, secondo un whitepaper di Siemens.

Analisi del costo del cablaggio automobilistico

Altri costi

Costi di produzione, R&Condivisione D, trasporto e stoccaggio, costi di qualità, e gli utili fiscali rappresentano circa il 7%-10%.

Ii. Fattori chiave che influenzano la scelta dei materiali

La sostituzione del filo di rame con filo di alluminio può ridurre i costi dei materiali 75%, ma è necessario bilanciare conduttività e rischi per la sicurezza.

Tecnologia di cablaggio FPC (spessore 0,8-1,2 mm) può ridurre lo spessore del cablaggio e il processo di assemblaggio, e ridurre i costi del lavoro.

Complessità del processo

Il numero di diramazioni del cablaggio e la lunghezza del filo (è richiesto un margine riservato) influenzano direttamente la quantità di rame utilizzata. Per esempio, il cablaggio principale di un determinato modello richiede 4,5 kg di filo di rame privo di ossigeno, e il rame rappresenta 38% del costo totale.

Il costo dei fili con diametri diversi varia in modo significativo (Per esempio, il prezzo unitario del filo da 0,35 mm² è 42% inferiore a quello di 1,5 mm²).

Costi di manutenzione e sostituzione

La fascia di costo per la sostituzione del cablaggio del cambio è ampia: Di 800-1000 yuan (escluse le ore di lavoro) per officine di riparazione ordinarie, e 4S acquistano ricambi originali + le ore di lavoro possono raggiungere 2400 yuan.

Iii. Direzione dell'ottimizzazione dei costi del settore

Innovazione tecnologica: Adottare il design del circuito integrato di cablaggio FPC per ridurre il cablaggio complesso dei cablaggi tradizionali. 1.

Sinergia di leggerezza e riduzione dei costi: Utilizzare filo di alluminio in componenti non critici e lega di alluminio ad alta resistenza per le parti strutturali per ottenere una maggiore riduzione del peso spazio.

Aggiornamento dell'automazione: Migliorare il tasso di automazione dei processi di apertura e crimpatura dei cavi per ridurre la dipendenza manuale.

IV. Casi tipici Costo del cablaggio per auto di lusso: Il cablaggio a bassa tensione vale di più 5,000 yuan per veicolo, ben oltre i modelli ordinari (2,000-5,000 yuan).

Controversia su Xiaomi Auto: La soluzione sostitutiva del filo di rame in alluminio consente di risparmiare circa 3,480 yuan per modello, ma solleva dubbi sull'effetto di riduzione del peso e sulla sicurezza.

(Nota: I dati sui costi di cui sopra si basano sulle condizioni di mercato e sulle informazioni pubbliche in 2025.)

Cina produttore e fornitore di cablaggi automobilistici

Tendenze e considerazioni di mercato:

Crescita del mercato globale:

Il mercato dei cablaggi automobilistici sta registrando una crescita costante, guidato dall’aumento della produzione di veicoli e dalla domanda di funzionalità avanzate.

Dominio regionale:

Asia-Pacifico, particolarmente la Cina, domina il mercato grazie alla sua forte base manifatturiera automobilistica e ai minori costi di manodopera.

Impatto dei veicoli elettrici:

L'ascesa di veicoli elettrici (EVS) sta creando nuove opportunità per i cablaggi, ma anche introducendo nuove sfide, come la necessità di sistemi ad alta tensione e diversi requisiti di materiali, secondo un rapporto del gruppo IMARC.

Automazione nella produzione:

Automatizzare la produzione di cablaggi sta diventando sempre più importante per ridurre i costi, migliorare l'efficienza, e affrontare la crescente complessità dei veicoli moderni.

In sintesi, il costo dei cablaggi automobilistici è una complessa interazione dei costi dei materiali, spese di produzione, lavoro, e altri fattori. Il mercato globale è in crescita, con la dominanza dell’Asia-Pacifico, e l’aumento dei veicoli elettrici sta creando nuove opportunità e sfide per il settore.

Dall'articolo precedente “Parlare della proporzione del costo dei materiali del cablaggio” abbiamo appreso che il costo dei materiali del cablaggio rappresenta circa 65% del costo totale del cablaggio. In fase di progettazione, i costi del cablaggio possono essere ridotti principalmente ottimizzando la progettazione del cablaggio. Nella fase successiva, il costo dei cablaggi verrà ridotto principalmente ottimizzando il processo di produzione dei fornitori di cablaggi e confrontando i prezzi.

Gli studi lo hanno dimostrato 80% dei costi del prodotto sono determinati durante la fase di progettazione. Perciò, molte aziende hanno investito molte energie per prestare attenzione a questo 80% costo stabilito, e stanno esplorando ulteriori metodi di riduzione dei costi prima della R&I prodotti D entrano nella produzione di massa. Perciò, è di grande importanza condurre ricerche e applicazioni sulla riduzione dei costi nella fase di progettazione del cablaggio automobilistico e ottimizzare ulteriormente i costi del cablaggio.

Dettagli tecnici del cablaggio: piattaforma e design standardizzato, ottimizzazione dell'architettura e integrazione del controller, ottimizzazione del layout del cablaggio, innovazione tecnologica del cablaggio, materiali e localizzazione uno-a-molti. Così come quelli di VAVE 6 metodi di riduzione dei costi nella fase di progettazione del cablaggio. E applicato in progetti di sviluppo di veicoli, l’effetto di riduzione dei costi è significativo.

Ottimizzazione dei costi del cablaggio automobilistico a bassa tensione

Piattaforma e design standardizzato

Al fine di ridurre i costi dei prodotti e abbreviare i cicli di sviluppo, la progettazione della piattaforma è diventata una delle misure di riduzione dei costi più importanti per le aziende automobilistiche. Collegamento tramite cablaggio, è possibile promuovere l'interfaccia del cablaggio e la piattaforma di definizione della posizione dei fori degli apparecchi elettrici. Promuovere continuamente la piattaforma dei materiali di cablaggio e delle soluzioni di progettazione, unificare i componenti del cablaggio e semplificare la struttura, che migliora la standardizzazione della progettazione e riduce l’arbitrarietà della progettazione degli ingegneri. Modelli diversi dovrebbero condividere il più possibile i componenti secondari dei cablaggi. Stabilire un database di componenti del cablaggio preassemblato e provare a utilizzare i componenti della piattaforma esistente per evitare lo sviluppo di nuovi componenti speciali. L’unificazione dei componenti dei cablaggi può concentrare la domanda, che favorisce l’approvvigionamento di componenti e aumenta la merce di scambio. Dopo la progettazione continua dell'ottimizzazione della piattaforma, il tasso di comunanza della scatola elettrica della cabina anteriore, scatola elettrica del cruscotto, i connettori del cablaggio e gli accessori del cablaggio hanno raggiunto 100%. In termini di parti e connettori, ce ne sono in totale 312 categorie di parti e componenti, 208 di cui sono basati su piattaforma, e la tariffa basata sulla piattaforma è aumentata a 67%.

Prima dell'ottimizzazione, ce n'erano in totale 5 tipi di scatole elettriche PFB, tra cui 4 tipi piastrellati e 1 tipo a montaggio laterale. Dopo l'ottimizzazione, c'erano solo 3 tipi. Quello che segue è un caso di ottimizzazione della progettazione della piattaforma della scatola elettrica PFB per un determinato progetto di piattaforma. I tre tipi di scatole elettriche PFB sono uniti e ottimizzati in un unico tipo, come mostrato nella Figura 3.

Ottimizzazione dell'architettura e integrazione del controller

L'ottimizzazione continua dell'architettura automobilistica non può solo migliorare le prestazioni delle automobili, ma anche ridurre i costi di produzione. La promozione dell’ottimizzazione dell’architettura elettrica può semplificare efficacemente la struttura del cablaggio. Maggiore è il numero di componenti elettrici, più lunga è l'imbracatura. Promuovere l'integrazione dei dispositivi elettrici può ridurre il numero di connettori e di diramazioni del cablaggio. Prendiamo ad esempio il progetto di un veicolo elettrico, l'architettura elettrica ad alta tensione è stata ottimizzata, inoltre, il costo e la qualità dei cablaggi ad alta tensione sono stati significativamente ridotti. Dopo che l'architettura dell'automobile è stata ottimizzata, la lunghezza del cablaggio ad alta tensione è ridotta da 22 m a 9 M, la massa è ridotta da 13.5 kg a 4.8 kg, e il costo del cablaggio ad alta tensione è notevolmente ridotto 41%, come mostrato nelle figure 4 E 5.

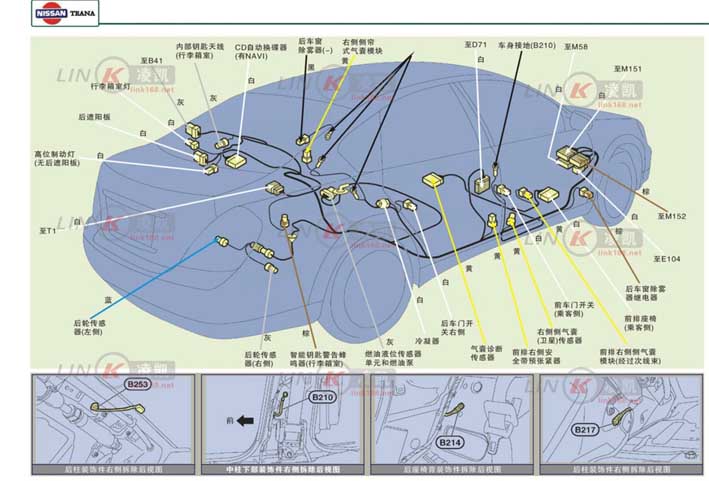

Ottimizzazione del layout del cablaggio

A causa dell'applicazione di un gran numero di componenti elettrici e del ridotto spazio di cablaggio nell'auto, la difficoltà della disposizione del cablaggio continua ad aumentare. Nella progettazione e nel layout dei cablaggi automobilistici, il cablaggio deve essere sicuro e stabile, risparmiare materiali, risparmiare spazio, ed essere facile da montare e mantenere. Migliorare ulteriormente l'uniformità del layout degli apparecchi elettrici, ridurre le tipologie di materiali fissi, e ridurre e semplificare l'uso dei pannelli protettivi. Evitare fonti di calore e ridurre l'applicazione di materiali isolanti termici può ottimizzare la direzione e la disposizione del cablaggio. L'ottimizzazione della disposizione dei componenti elettrici può abbreviare e semplificare il percorso del cablaggio. Figure 6 E 7 mostrare l'ottimizzazione prima e dopo del layout del cablaggio per un determinato progetto. A La posizione nel layout dei componenti rimane invariata, e il corpo viene ruotato di 180°. Il connettore dell'interfaccia dell'antenna è stato modificato da due connettori 2PIN a quattro connettori 1PIN, di cui tre connettori 1PIN sono collegati direttamente al componente A, e l'altro è collegato al cablaggio. Il cablaggio viene ridotto di 3 piccoli materiali in filo per il 3 loop di antenna collegati al componente A, la lunghezza è di circa 1 m, e l'alimentatore del cablaggio viene accorciato. La riduzione totale dei costi per questa ottimizzazione del layout è di circa $4.6.

Innovazione nella tecnologia dei cablaggi

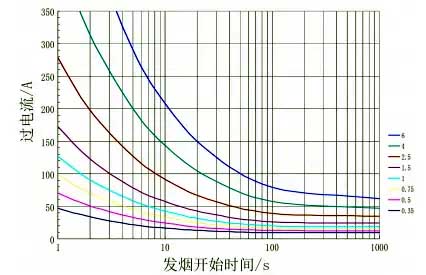

Introducendo nuove tecnologie nei materiali dei cablaggi, progettazione e processi, i cablaggi possono essere leggeri e ridurre i costi. Per esempio, applicando la tecnologia di miniaturizzazione di relè e fusibili, il costo totale della scatola elettrica si riduce di circa 29.5 yuan. Per un altro esempio, alle stesse condizioni di impedenza, i conduttori in alluminio hanno una massa inferiore rispetto ai conduttori in rame (vedere la tabella 1). Scegliendo fili di alluminio e fili di diametro sottile con diametri esterni più piccoli e peso più leggero, il peso e il costo dei cablaggi automobilistici possono essere ridotti. Il costo dei cavi rappresenta gran parte del costo dei cablaggi automobilistici, E 0.13 Vengono promossi fili in lega da mm2 o anche piccoli fili quadrati inferiori. L'applicazione di 0.13 I fili in lega da mm2 sono di grande importanza per alleggerire l'intero veicolo. In un certo progetto, IL 48 Cablaggio batteria V utilizzato 35 Fili di rame mm2 prima dell'ottimizzazione, ma li ho sostituiti con 50 Fili di alluminio mm2 dopo l'ottimizzazione. La lunghezza è di circa 4 M, e il peso è ridotto di 224 g/m. Una riduzione totale del peso di 896 g è stato raggiunto, e il costo è stato ridotto di circa 30 yuan, come mostrato nella Figura 8.

One-to-many dei materiali e localizzazione

La soluzione tecnica precedente corrisponde a un tipo di secondo- e materiali di terzo livello, ed è stato trasformato in un modello uno-a-molti dello stesso materiale, fornire una “libreria di risorse di selezione” ai fornitori di primo livello. Le fabbriche di cablaggi finanziati dall’estero e le fabbriche locali di cablaggi selezionano materiali a basso costo in base ai propri sistemi di approvvigionamento per aumentare il potere contrattuale dei fornitori di cablaggi e migliorare la stabilità della catena di fornitura. Soluzioni uno-a-molti come i terminali di terra, tubi termorestringenti, fusibili, i tubi corrugati e i cavi ordinari sono già in fase di implementazione. Prendendo come esempio i polsini in tessuto di un certo progetto, i polsini in tessuto con lo stesso diametro possono essere selezionati e intercambiati tra tre diverse marche, come mostrato nella tabella 2. L’aumento del tasso di localizzazione dei materiali secondari e terziari e la riduzione dei costi dei materiali sono diventati le principali misure di riduzione dei costi per molte parti e componenti. Poiché il livello di intelligenza dei connettori domestici continua ad aumentare, i produttori di connettori nazionali continuano a innovare la tecnologia, e la qualità dei connettori domestici sta migliorando sempre di più. Perché i connettori importati sono generalmente costosi e hanno cicli di consegna lunghi, i marchi di connettori nazionali hanno ricevuto maggiore attenzione. Garantendo la qualità, i cablaggi di molti progetti di modelli di veicoli utilizzano connettori nazionali per sostituire alcuni connettori di proprietà straniera, ridurre i costi dei materiali del cablaggio e migliorare la stabilità della catena di fornitura. Alcuni connettori e accessori di un progetto verranno sostituiti da marchi nazionali come Hulian e Aohai, come mostrato nella tabella 3.

VAVE riduce i costi

Attualmente, le aziende automobilistiche stanno diventando sempre più consapevoli della riduzione dei costi VAVE. Le attività di riduzione dei costi VAVE possono ridurre efficacemente i costi di cablaggio e migliorare il rapporto costo-efficacia dei prodotti. Poiché è più difficile e costoso implementare VAVE dopo la produzione di massa, maggiore attenzione viene ora prestata all'applicazione di VAVE in fase di progettazione. Attualmente, il meccanismo delle riunioni periodiche del team di progetto è pienamente utilizzato, e tutti i dipartimenti interessati sono pienamente coinvolti nelle attività VAVE. Far conoscere agli ingegneri competenti di ciascun dipartimento le misure specifiche e il contenuto del piano VAVE, e collaborare attivamente alla promozione e all'attuazione di proposte efficaci di cablaggio. La proposta e l'implementazione dei cablaggi VAVE sono anche inseparabili dalla partecipazione attiva e dalla cooperazione dei fornitori di cablaggi. Il dipartimento di progettazione dei cablaggi tiene regolarmente riunioni di progetto con i fornitori di cablaggi per scambiare soluzioni VAVE e seguire i progressi, promuovere efficacemente l’implementazione della soluzione VAVE.

Il reparto di progettazione del cablaggio ha sviluppato una scheda di registrazione VAVE per garantire che il piano VAVE venga sviluppato in modo uniforme. Per ogni progetto, la lista di controllo VAVE del progetto viene compilata in base alla tabella dei record VAVE. I disegni di ciascuna valvola vengono esaminati in base alla check list VAVE. Ce ne sono un totale di 12 tipi di ottimizzazione nella tabella VAVE. Prendendo come esempio un determinato modello di veicolo, attraverso la continua ottimizzazione di VAVE in fase di progettazione, il costo dei materiali del cablaggio del veicolo è stato ridotto di circa 11%. Prendendo come esempio il cablaggio della carrozzeria e il cablaggio del soffitto di questo modello, la soluzione di cablaggio originale prima dell'ottimizzazione VAVE separava il cablaggio del soffitto dal cablaggio della carrozzeria e li collegava in linea tramite due coppie di cablaggi per formare due cablaggi indipendenti. La gestione separata e l'assemblaggio separato dei componenti non rappresenta la soluzione progettuale ottimale dal punto di vista dei costi e della qualità. Nelle condizioni di layout esistenti, dopo l'analisi VAVE e la considerazione completa di tutti gli aspetti, il cablaggio del soffitto può essere integrato nel cablaggio della carrozzeria. Dopo aver integrato i componenti del cablaggio senza soffitto, puoi gestire un componente in meno e ridurre i costi di attrezzaggio. Dopo aver unito il cablaggio del soffitto al cablaggio della carrozzeria dopo VAVE, non è presente alcun cablaggio a soffitto, come mostrato nella figura 9 e Figura 10. Attraverso l'ottimizzazione VAVE, il costo è ridotto di $3 e la massa si riduce di 0. 1 kg/unità. Dopo che gli strumenti sono stati uniti, il costo degli utensili è ridotto di circa $6,000.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt