新製品開発プロセスにおけるワイヤーハーネスの組み立ては、次のような構造化されたプロセスに従う必要があります。, デザイン計画を統合する, プロセスの実装と品質検証:

1. 予備設計と開発

要件分析と図面設計

電気パラメータを決定する, 製品の機能要件に基づいたワイヤーハーネスの寸法と取り付け位置, 専門的なソフトウェアを使用して 2 次元/3 次元図面を描画します, ワイヤー仕様を明確にする, 接続関係と方向.

サンプルを作成し、電気的性能を通じて設計の合理性を検証します。, 機械的強度および環境適応性試験⌌.

Electrical And Allied Products による中国でのワイヤー ハーネス アセンブリを最良価格で

製品に必要な電気接続を定義する, ワイヤータイプも含めて, コネクタの要件, および環境条件.

回路図を作成する:

ハーネスの構造と接続を視覚化する配線図を作成します。.

コンポーネントの選択:

適切なワイヤーを選択してください, コネクタ, 端子, および保護材.

ハーネスをレイアウトする:

ワイヤーとコンポーネントの物理的なレイアウトを計画する, スペースの制約と組み立ての容易さを考慮して.

資材の企画・調達

ワイヤーハーネスの材質を特定する (ワイヤー, コネクタ, 絶縁スリーブ, 等), 原材料の供給を確保するためにサプライヤーリソースライブラリを確立します.

特別なシナリオ (高圧ワイヤーハーネスなど) 高温/高電圧線と難燃性絶縁材料の使用が必要です.

2. 組立・加工工程

副資材番号製作

位置決めプレートに従って正確にワイヤーを切断し、サイズのずれによる無駄を防ぎます。, 完成後に電気試験と完全な検査を実施します⌌.

配線とプラグ接続

図面パーティションに従ってサブマテリアル番号を傾けます, 最初に単一エリアの配線シーケンスに従います, クロスエリアセカンド, まずは簡単な, そして複素数秒. PINを入力する場合, 端子がコネクタと一致していることを確認してください, リージョン間のワイヤは適切な長さを確保する必要があります.

結束と固定

ケーブルタイまたはテープを使用してワイヤを束ねます. 開始点は二重線の位置で選択されます. ワイヤー結束ループの間隔は約25mmです。. 先端は10mm取って緩み止めに結んであります。.

ラベルとマーキング: 識別とトレーサビリティのためにハーネスと個々のワイヤにラベルを付ける.

包装: 完成したハーネスの出荷と保管の準備をする.

以下の手順に従ってください, メーカーはワイヤー ハーネスの設計を保証できます。, 組み立てられた, 新製品の特定のニーズを満たすためにテストされています, その結果、信頼性が高く効率的な電気接続が実現します。.

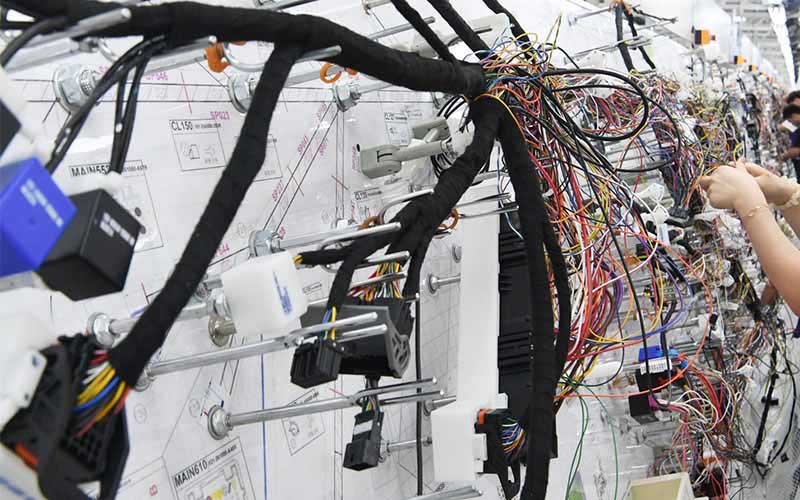

最先端のワイヤーハーネス設計とアセンブリワークショップ

3. 品質検証リンク

電気測定と機能テスト

自動化された装置を使用して伝導を実行します, 絶縁・耐電圧試験, 端子の圧着品質を同時に監視します (圧力システムテストなど).

複雑なワイヤリング ハーネスは、テスト計画を実行する前に PE/QE によって確認される必要があります.

完全な検査と保管

端子公差を確認する, ワイヤー結束の均一性とコンポーネントの組み立ての正確さ. 熱収縮チューブは黄変したり損傷したりしてはいけません.

OQC検査合格後, IPC-620 および RoHS 規格への準拠を保証するために保管されます。.

4. プロセス最適化の方向性

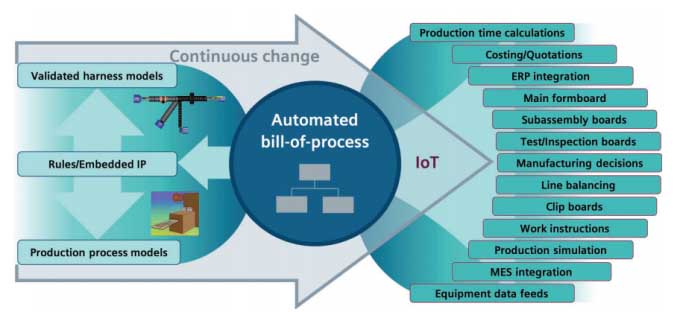

インテリジェント製造装置の導入 (マシンビジョンの位置決めなど, サーボ制御システム) 自動化率を向上させ、手動介入を減らすため. 無駄のない管理を通じて配線経路とマテリアルフローの効率を最適化し、開発サイクルを短縮します.

多リンク連携と厳格な検証により、新製品開発におけるワイヤーハーネスの高い信頼性と工程トレーサビリティを確保するプロセスです。.

最先端のワイヤーハーネス組立プロセス

自動車用ワイヤーハーネスの新製品開発プロセスとは? この記事では, ワイヤーハーネスエンジニアが主にワイヤーハーネス工場の視点から自動車ワイヤーハーネス業界のプロジェクト管理について語ります。. ワイヤーハーネス製品の開発プロセスを正確に把握することで、グローバルな視点でワイヤーハーネス製品の設計・開発を理解することができます。.

01. 序文: 自動車用ワイヤーハーネス業界のプロジェクト管理, ワイヤーハーネス製品の開発プロセスを正確に把握することで、グローバルな視点でワイヤーハーネス製品の設計・開発を理解することができます。.

現在、世界のビジネス・経済環境は急速に変化し、市場競争はますます激化している時代です。. 新製品の開発は企業の存続に直結します, 特に自動車産業の継続的な衰退の状況においては. したがって, 企業が持続可能な発展を達成するために開発プロジェクトをどのようにうまく実行するかは非常に重要な問題です.

やあみんな, これは私が長い間あなたと共有したいと思っていたことです. 一方では, 著者は技術的なバックグラウンドを持っています, 彼のキャリアのほとんどは工芸に費やされてきた, 研究開発, プロジェクト, 等. 一方で, フロントエンドの新製品開発プロセスから無駄を排除することは、無駄のない実践とより一貫性があります。. 個人的な仕事上の経験に基づく (ワイヤーハーネスメーカーの視点から), 自動車用ワイヤーハーネス業界のプロジェクト管理について話しましょう. ワイヤーハーネス製品の開発プロセスを正確に把握することで、グローバルな視点でワイヤーハーネス製品の設計・開発を理解することができます。.

02 見積依頼に関するお問い合わせ

1. 新製品の材質の識別: サプライヤー Web サイトに問い合わせて、「サプライヤー Web サイト リンク」を使用します。, 以下に示すように.

ワイヤーハーネスの材料構成: ワイヤーの分類と識別, 鞘, 端子, ホース, 等. ネットでは見つからない珍しい食材もある. 現時点では, ワイヤーハーネス関連グループに助けを求めることができます. もちろん, 平日に一部のサプライヤー リソースを作成することもできます, 緊急事態に備えたデータベースも作成します.

2. 見積書作成: Excelソフトを使って回路表を作成する

特別な注意: ループテーブル: セルにはコンテンツが必要です, のような: 本, ダブルユニオン Vlookup, スミフ, カウンティフ, 数学的な関数公式の習得,

3. BOMテーブルの構築と改善

生産計画部門は、工程部門が作成したBOM表を工場生産に必要な資材に分解します。, 次に、生産に必要な材料を形成するために提供される各標準車両モデルのプロセス割り当てを追加します。.

製造中の確立とメンテナンス

すべての生産プロセスを平均化し、バランスをとる, 各工程の作業量を調整する, 各工程の作業時間を可能な限り同じにする, 各工程間の作業時間を可能な限り均衡させる.03 プロセスルート計画

1. 図面解析

①選定・作成表, ②ループワイヤー準備台, ③ワイヤーハーネス方向配置図.

2. プロセスファイル出力

①基礎データ統計

ループ情報: ループごとの統計, ワイヤータイプ, ワイヤーの長さ, ワイヤー素材, 端子と密封プラグ.

ステップ: 完成品図面上の各シースに左から右、上から下の順に番号を付けます。, 数字Z1に示すように, Z2, Z3, 等;

②回路表作成

あ. 直線と配線の違い

b. 回路表に表現する必要がある情報, 両端のヘッダーを剥がす, プレノート, 二重平行線, 端子, 等.

ストリップと配線の表現, 二重並列の表現

c. 線の長さの計算

接線の長さ = 基本の長さ + 補助長さ + 採掘の長さ

基本長さ = 1 つまたは 2 つのシース根元間の同一回路の寸法の合計、または 1 つのシース根元から中間出口までの寸法の合計.

D. ワイヤーハーネスの長さの公差を考慮する

③配線図作成

あ. 配線関係の表現, 接続性と方向性;

b. 端子選択ルール (異なる線径は異なる端子に対応します);

c. シールド線の引き方;

D. 連絡先の設定は適切です;

④ 設置前の写真を作成する

あ. すべての直線が配置され、事前に組み立てられています;

b. 簡単な配線は組み立て済み (別の枝の一端を配置する) 複雑な手配は必要ありません;

c. 単穴シースは事前に組み立てられるように配置されています;

D. 端子が挿入しにくく、シースの操作が複雑な場合, できるだけ多くの回路を配置するようにしてください;

E. ロックピースとロックバックルを備えたシースは、ロックバックルの有無にかかわらず取り付けられることに注意してください。;

F. 分岐に密閉波形パイプを使用することは、組立前の図に反映されています。. ゴムパーツやブラケットを先に取り付ける場合, リマインダーを追加する必要があります;

g. ビュー方向の説明は、設置前の図と組み合わされています。;

H. 引き戻し方法の説明は省略できません;

プライマリシースとセカンダリシースの選択: より多くの回路を備えたシースをプライマリ シースとして選択してみてください. 配線分岐が多い場合, 事前にインストールすることなく、ツーリングボードに直接挿入できます。.

⑤BOMリストの作成・改善

1. 図面をもとに, 回路を解析する, ケーシング, スポンジ, 等, ワイヤーハーネス製品の材料リストを作成し、漏れの可能性を減らします。;

2. 「ERP操作手順書」を参照し、資材リストをERPシステムに入力してください。;

3. 入力が完了したら, レビューの前に, 新製品は「BOM チェック手順」に従って初めてチェックされます。. 検証をサポートする情報を保管し、BOM のレビューのためにレビュー担当者に送信します。;

3. ERPシステムのBOM監査権限を持つ監査人は、監査前に検証裏付け資料を確認する必要がある, それらが正しいことを確認した後、ERP システムに入力します. 監査が必要な製品に対する監査業務の実施;

ワイヤー, 端子, 鞘, シーリングプラグ, プラグ, クランプフィート, ロックタイ, バックル, ブラケット, 各種チューブ.

資格ラベル, ゴム部品保険証の最初から最後までの番号: 機能型, ケーシングの種類. アクセサリー, 等. 確保する必要がある 100% プロセスと入力BOMの精度.

⑥ 製図及び治具図面の作成

ツーリング図面を描くとき, 原則は左から右に配線を開始することです. 現場での作業や組立の利便性を考慮するため, 支線は通常、第 1 象限と第 4 象限に分布します。.

人間工学に基づいた設計: 上側のボードの中央付近, 下側の配置を減らして曲げの動きを最小限に抑えます.

ツーリングボードの左側からメインラインのレイアウトを開始します. 本線を折る必要がないことを原則とする, 適切な長さの紙とツーリングボードの仕様を選択してください. グラフィックス, 写真, テキストは器具の設置エリアから遠ざけてください。.

注記: 工具のレイアウトや治具の取り付けに影響を与えない, シース図と名前は、オペレーターが見やすくするために拡大縮小したり、色でマークしたりすることができます。.

番号は検索しやすいように並べてあります.

図面枠などの技術要件, 技術的要件, 改訂履歴, デザイン変更, 動作点, 等. 省略できません.

⑦ 作業基準書及び検査基準書

生産プロセスの品質と安全性を確保するために策定された、対象物に対する特定の運用基準. 宿題の指示は、動作の最初から最後までである必要があります。, 中間のすべてのアクションは詳細に説明される必要があります.

自動車ワイヤーハーネスの構造から見る, 製造工程は手作業に大きく依存しています, 生産形態は労働集約型企業です. したがって, 優れた作業指示書は理解しやすい, 写真とテキスト付き, これにより、従業員が作業仕様を遵守し、視覚的な管理目的を達成できるようになります。.

作業指示書の初期準備後, 生産プロセスの生産前レビューを実行して、プロセス設計の欠陥を早期に検出して修正し、継続的な製品改善の要件を満たすためにプロセスの改善を促進できます。.

検査基準: プロジェクトで発生した不良品が次のプロジェクトに流出することを防ぐために行われる検査. その内容には以下が含まれます:: 検査項目, ベンチマーク, メソッド, 測定治具, 頻度, 等.

04 各ステージの出力

1. プログラムブックの要件を遵守する

『新商品開発手順書』

あ. 新製品製造実現可能性レポート

b. APQP チームメンバーの編成

c. 設計概要

D. 初期素材リスト

E. プロセスフローチャート

F. 製品保証プラン

g. 製品工程の特徴一覧

H. プロセスFMEA

私. PPAPデータ提出

2. システムへのログインと使用

各ステージはフォーム名とリストを出力する必要があります. 完全な技術開発データ, 含む: 図面, 回路テーブル, ツーリング図面, 組み立て前の図面, BOM, 作業基準, 検査フォームおよびその他のプロセス フロー文書.

3. 3次製作- および第 4 レベルのフォーム

ゴール: 現状に合わせてあらゆる形状を作成可能

05 初期フロー管理

新製品の量産開始から量産3ヶ月後、または品質目標が引き上げ条件に達して品質が安定するまでが対象. 材料のとき, 工法, エンジニアリング変更時に設備が変更される, 初期フロー期間は重要性に基づいて決定されます. この期間中, 品質と納期を確保するための一連の管理を行っています.

06 結論

新商品開発では, 製品の工程が早い段階で決まっていない場合, 適切な材料や設備が選択されていない, 十分な検証作業が行われていない, その後の大量生産に多大な損失をもたらすことになる. ワイヤーハーネス図面の解析は、ワイヤーハーネス加工における基本的かつ重要な作業です。.

したがって, 図面解析の精度と効率は非常に重要です, 製品のコスト構成に直接影響します, 標準的な材質など, 標準部品, 労働時間の見積もりが使用されます. ワイヤーハーネスコストの合理的な管理により、ワイヤーハーネスコスト分析がより透明かつ合理的になります。. したがって, 開発プロセス中に, 合理的なコストの最適化が行われます, 部品やコンポーネントの対応する代替およびローカリゼーションを実行するために、関連するテストデモンストレーションが実行されます。, 製品のコスト削減に貢献します.

R&Dプロセス, 生産プロセスの前駆体として, 設計した製品をどのように量産できるかを常に考慮する必要がある. 顧客の提案と生産プロセスの調和を重視 (目標は無駄のない生産を達成することです), そのため、生産プロセスへの関係者の参加にはさらに注意が払われます。.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt