Correcte technische specificaties voor het krimpen en oefenpunten voor kabelboomaansluitingen en draden

I. Voorbereiding vóór het krimpen

Draad- en aansluitingsmatching

Het dwarsdoorsnedeoppervlak van de draad moet overeenkomen met de afgeplatte maat van de klinknagelvoet. Het gebied na het krimpen wordt berekend door “dwarsdoorsnedeoppervlak x compressieverhouding van de draadgeleider” om ervoor te zorgen dat de geleider en het contactoppervlak van de klem volledig zijn aangebracht.

De striplengte moet nauwkeurig worden gecontroleerd (zoals #18 AWG-kabel die uit het krimpgebied van de geleider steekt ≥ 0,40 mm) om isolatieresten of schade aan de kerndraad te voorkomen (Beschadiging van de kerndraden is verboden voor draden kleiner dan 0,5 mm²).

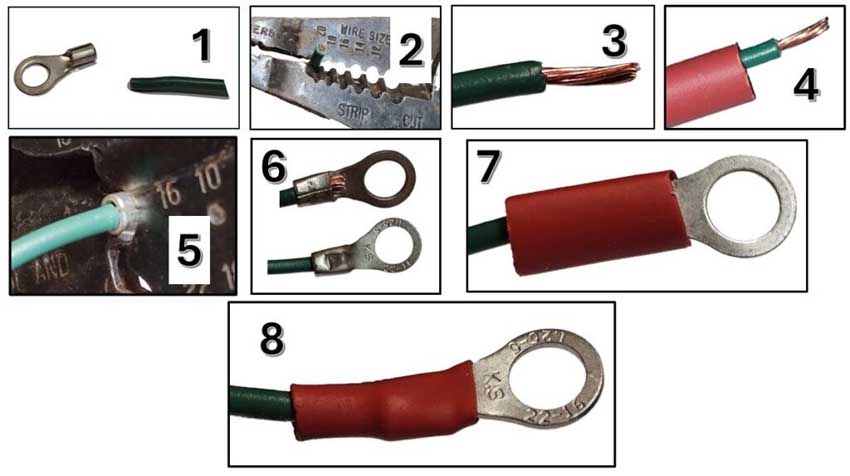

Kabelboom-krimpconnectoren, strip draad en gebruik krimpkous

Kalibratieparameterverificatie

De kalibratieparameters van de krimpmatrijs moeten worden bepaald door middel van daadwerkelijke verificatie, en de afgeplatte maat en compressieverhouding van de klinknagelvoet worden snel berekend in combinatie met Excel-tools om het gebied van het lege deel van de krimp te optimaliseren.

Kies de juiste terminal: Selecteer een aansluiting die geschikt is voor de draadgrootte, type, en toepassing.

Strip de draad: Verwijder voorzichtig de isolatie, waardoor de gewenste lengte blanke draad zichtbaar wordt. Zorg ervoor dat u de draadgeleider niet beschadigt en de isolatie niet scheurt.

Steek de draad erin:

Duw het blootliggende draaduiteinde in de aansluitbus totdat het volledig op zijn plaats zit.

Plaats de terminal:

Plaats de terminal met de draad in de krimptang, Zorg ervoor dat deze correct is uitgelijnd in de krimpmatrijs.

Krimp de verbinding:

Oefen druk uit op de handgrepen van het krimpgereedschap om de matrijs samen te drukken en een veilige krimp te creëren.

Inspecteer de krimp:

Na het loslaten van de druk, onderzoek de verbinding op tekenen van schade of onjuist krimpen.

Correct krimpen van kabelboomklemmen en draden

II. Controle van het krimpproces

Krimhoogteverstelling

De krimphoogte heeft rechtstreeks invloed op de mechanische sterkte en elektrische eigenschappen: een te lage hoogte leidt tot een afname van de treksterkte, en een te hoge hoogte vergroot het risico op resistentie. De beste balans moet worden bereikt door middel van matrijsaanpassing (zoals het krimpgebied van de trompetvormige geleider, het overgangsgebied blijft hetzelfde).

Na het krimpen, er mag geen koperdraadbreuk optreden in het gebied van de geleider, geen lekke band van de isolatielaag, en de maat van de aansluitkop moet voldoen aan de standaardlegenda (zoals weergegeven in figuur B).

Overweeg hittekrimp: Voor sommige toepassingen, gebruik krimpkousen om de krimp tegen de omgeving te beschermen.

Test de verbinding: Test altijd de gekrompen draadverbinding vóór installatie.

Ratel voor uniformiteit: Als u een handmatige crimper gebruikt, kies er een met een ratelmechanisme om een uniforme en stabiele krimp te garanderen.

Tips voor het juiste krimpen:

Draai niet te veel:

Terwijl het draaien van de draadstrengen vóór het krimpen kan helpen bij het krimpen, vermijd te veel draaien, waardoor de draad beschadigd kan raken.

Zorg voor de juiste draadlengte:

Zorg ervoor dat de draad op de juiste diepte in de aansluitbus wordt gestoken.

Inspecteer de krimp:

Na het krimpen, Inspecteer de verbinding visueel om er zeker van te zijn dat deze stevig is en niet vervormd, zoals beschreven in de Hughs Hand Built-blog.

Schimmel- en uitrustingsvereisten

Gebruik een volautomatische krimpmachine (zoals Rijing Intelligent Equipment) om ervoor te zorgen dat de krimpkracht gelijkmatig wordt verdeeld en dat alleen het krimpgebied wordt vervormd.

De mal moet worden uitgelijnd met het eindaanvoerpad. De gepatenteerde technologie van Luxshare Precision (CN 119419558 B) verbetert de krimpnauwkeurigheid door de uitlijning van de matrijs te optimaliseren.

III. Krimpkwaliteitscontrole Inspectie van uiterlijk en maat

Er mag geen koperdraadbreuk optreden in het krimpgebied van de geleider, en de verlengingslengte van de draadkern moet ≥ de draaddiameter zijn; het isolatiekrimpgebied moet de isolatielaag samendrukken maar niet doorboren.

Controleer de vorm van de belmonding en de maat van de aansluitkop. Abnormaal uiterlijk (zoals terminal-offset) vereist controle van het probleem met het voedingspad van de mal.

Prestatieverificatie

Uittrekkrachttest : Bijvoorbeeld, de uittrekkracht van #18 AWG-kabels moeten voldoen aan de verlengingsnorm van 0,40 mm om de verbindingssterkte tussen de aansluiting en de draad te verifiëren.

Krimpweerstandstest: Evalueer de elektrische prestaties via de compressie- en weerstandsrelatiecurve om impedantieverhoging als gevolg van onvoldoende compressie te voorkomen.

Automatische draadkrimpdiensten

4. Veel voorkomende krimptypes en optimalisatierichtingen

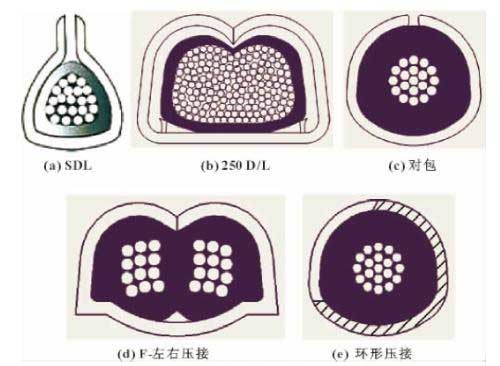

Krimptype selecteren

F-type krimpen: Van toepassing op binnenlandse modellen (zoals GAC Toyota), het krimpgebied van de isolatie doorboort de draadkern niet.

WRAP-vormig krimpen: Gebruikt in precisiescenario's (zoals ECU-docking), het isolatiegebied moet na het krimpen evenwijdig aan het vlak blijven.

O-vormig krimpen: Gebruikt voor terminals met gesloten mond in positief contact (zoals Zhonghua Junjie ECM dockingterminalblok).

Nieuwe technologietoepassing

De gepatenteerde technologie van Luxshare Precision optimaliseert de matrijsuitlijning en krimpnauwkeurigheid om het automatiseringsniveau te verbeteren.

De Excel-tool wordt gebruikt om snel de afgeplatte maat en compressieverhouding van de klinknagelvoet te berekenen om de procesefficiëntie te verbeteren.

Belangrijke punten om op te merken

Krimphoogtekalibratie: Combineer de compressiehoeveelheid en de treksterktecurve om overmatige vervorming van de koperdraad te voorkomen en breuk te veroorzaken. Schimmelonderhoud: Controleer regelmatig de vlakheid van de matrijsbekken en het aanvoertraject om krimpafwijking te voorkomen.

Via de bovenstaande specificaties en praktijken, er kan worden verzekerd dat het krimpproces voldoet aan de strenge eisen van kabelbomen voor auto's op het gebied van mechanische sterkte, elektrische prestaties en betrouwbaarheid op lange termijn.

Krimpen is een zeer belangrijk proces bij de productie van kabelbomen voor auto's. Het krimpproces is het kernproces van de productie van kabelbomen, die de elektrische verbinding tussen draden en terminals kan garanderen. Dit artikel introduceert voornamelijk het krimpproces van kabelboomterminals voor auto's. Hieronder volgt de hoofdtekst.

Tijdens het structurele ontwerp- en productieproces moet volledig rekening worden gehouden met de rijveiligheid en betrouwbaarheid van kabelbomen voor auto's. Tegelijkertijd, de rationaliteit van het assemblageproces van voertuigen en de mogelijkheid en rationaliteit van het productieproces van kabelbomen moeten ook in overweging worden genomen.

Krimpen van de huidige kabelboom

Er zijn twee manieren om draden en aansluitingen aan te sluiten: de ene is een soldeerverbinding en de andere is een krimpverbinding. Bij de vroege productie van autokabelbomen werden alle gebruikte soldeerverbindingen gebruikt. Vooral als de productiebatch klein is en de kabelboom relatief eenvoudig is, dit verbindingsproces wordt vaak gebruikt. Tegenwoordig, de meeste fabrikanten van kabelbomen gebruiken het krimpproces. De voordelen zijn: eenvoudige verwerkingstechnologie, geschikt voor massaproductie; betrouwbare contactprestaties van de kabelboom, lange levensduur, het zuiveren van de werkomgeving, en het waarborgen van de fysieke en mentale gezondheid van productiearbeiders.

1.1 Concept van krimpen

Krimpen is een zeer belangrijk proces bij de productie van kabelbomen voor auto's. Krimpen is een effectieve en betrouwbare methode om elektrische geleiders aan te sluiten. Krimpen is een belangrijk proces bij de productie van kabelboomcomponenten (circuits) uit grondstoffen (terminals, draden en afdichtingen).

Krimpen is een belangrijk proces dat de elektrische en mechanische eigenschappen van terminals en draadverbindingen bepaalt.

1.2 Principe van krimpen

Het krimpen van kabelboomaansluitingen verwijst naar de sterke combinatie van draden en contactoppervlakken van de aansluitingen door externe kracht. Het proces wordt bereikt door te vertrouwen op de kracht van de krimpmachine door de bovenste en onderste bladen van de mal te krimpen (zoals weergegeven in figuur 1). Het is eigenlijk het proces van de terminal van vrij buigen naar gecorrigeerd buigen.2 Strippen en lengtebepaling van draadeinden

2.1 Vereisten voor het schillen

Zoals weergegeven in figuur 2, het strippen van het uiteinde van de gekrompen draad moet aan de volgende eisen voldoen:

(1) Middelmatige lengte

(2) Gebroken koperdraden zijn absoluut niet toegestaan

(3) Het is niet toegestaan de oorspronkelijke vorm van de draad te beschadigen

Hoewel draden met verschillende specificaties en verschillende soorten terminals verschillende striplengtes vereisen, de stripkwaliteit moet aan bovenstaande eisen voldoen. Alleen op deze manier kan het volgende proces – het krimpen van draden en aansluitingen – worden gegarandeerd.

2.2 Lengtebepaling

De bepaling van de striplengte aan het uiteinde van de draad wordt weergegeven in figuur 3, mm. Striplengte L=(0.5-1.0)+A+B/2

3 Krimp de draden en aansluitingen

In autokabelbomen, de krimpkwaliteit van draden en aansluitingen is een zeer belangrijk proces, wat direct verband houdt met de betrouwbaarheid van de kabelboommontage en het rijden met de auto.

3.1 Factoren die een goede of slechte krimpkwaliteit bepalen

(1) Goede elektrische eigenschappen: lage en stabiele elektrische impedantie; corrosiebestendigheid.

(2) Goede mechanische eigenschappen: hoge trekkracht.

(3) Goede fysieke eigenschappen: redelijke kernvervorming; matige belmonding; kleine bramen; geschikte krimpverhouding.

3.2 Uiterlijkvereisten voor krimpen

(1) Het deel waar de aansluiting aan de draadkern wordt gekrompen, moet nabij het uiteinde een naar boven gebogen booghoek hebben (A) van de leerdraad. Dit kan ervoor zorgen dat de draadkern tijdens het krimpproces niet wordt beschadigd, en tegelijkertijd, de overgang van de gekrompen draadkern is goed, en de B-positie is optioneel, zoals weergegeven in figuur 4(A).

(2) Het voorste uiteinde van de gekrompen draadkern moet aan twee eisen voldoen:

① De krimpkop is zichtbaar, die de trekkracht van de terminal na het krimpen effectiever kan garanderen en aan de mechanische eigenschappen kan voldoen;

② De krimptip kan niet uitsteken in het verbindingsgebied en het zelfsluitende gebied van de terminal, Anders zal dit de montageprestaties van de terminal en de huls beïnvloeden en voorkomen dat de terminal correct in de huls wordt geïnstalleerd. Tegelijkertijd, het zal ook de ideale paring van mannelijke en vrouwelijke terminals beïnvloeden, en soms leiden tot onvolledige montage en vergrendeling van de bijpassende omhulsels.

De waarde van de krimptiplengte wordt bepaald door de kenmerken van de terminal zelf. Terminals met verschillende specificaties hebben verschillende numerieke vereisten voor uitstekende lengte, en terminals ontworpen door verschillende fabrikanten stellen ook verschillende eisen aan de uitstekende lengte. Er moet rekening worden gehouden met de terminalspecificaties om de krimplengte van de terminal te bepalen. Kleine terminals hebben kortere uitstekende lengtes bij het krimpen van kleine vierkante draden. Bij het krimpen van grote aansluitklemmen op grote vierkante draden, de lengte van de krimpkop is relatief langer. De lengte van de uitstekende kop is over het algemeen 0,5-1,0 mm. Maar verschillende fabrikanten hebben verschillende eisen. Bijvoorbeeld, DELPHI vereist een uitstekende lengte van 0,5-1,0 mm; YAZAKI vereist een uitstekende lengte van 0,1-1,0 mm; AMP vereist een uitstekende lengte van 0,5-1,0 mm; sommige van de nauwkeurigere aansluitingen zijn 0,13-0,51 mm. MOLEX vereist dat de uitstekende lengte zichtbaar is tot tweemaal de buitendiameter van de geleiderkern en mag zich niet uitstrekken tot in het verbindingsgebied; KET vereist dat de uitstekende lengte 0-2,0 mm is; JST vereist dat de uitstekende lengte zichtbaar moet zijn. Zoals weergegeven in figuur 4(B).

De kern en de isolatie van de draad moeten tegelijkertijd zichtbaar zijn tussen het achterste eindoppervlak van de gekrompen draadkern en het voorste gedeelte van de gekrompen isolatie. Algemeen, het is het beste als het uiteinde van de draadisolatie zich in het midden van de opening bevindt, maar het is absoluut niet toegestaan dat de draadkern en isolatie niet zichtbaar zijn. Zoals weergegeven in figuur 4(C).

(4) De terminal kan na het krimpen worden geëxtrudeerd en vervormd, waardoor het passende deel vervormd raakt, maar het moet voldoen aan Figuur 4(D) (bovenste en onderste vervorming), 4(e) (linker en rechter vervorming), En 4(F) (torsie vervorming) vereisten.

3.3 Inspectie van de dwarsdoorsnede na het krimpen van de aansluitingen

Uit onderzoek blijkt dat wanneer het mes wordt bepaald, de krimphoogte heeft een relatie met elektrische en mechanische eigenschappen, zoals weergegeven in figuur 5. Het is te zien dat naarmate de krimphoogte toeneemt, de elektrische en mechanische eigenschappen nemen niet altijd toe. In een bepaald gebied, de elektrische en mechanische eigenschappen bereiken hun maximum en nemen vervolgens geleidelijk af.

Na aanpassing van de krimpmal voor elke draad en aansluiting in de kabelboom, een dwarsdoorsnede-inspectie is vereist. Het doel van dwarsdoorsnede-inspectie is het vinden van een redelijke krimphoogte om optimale elektrische en mechanische eigenschappen te verkrijgen.

Specifieke methoden: Nadat het proefstuk de visuele inspectie heeft doorstaan, het proefstuk wordt gesneden, grond, gebeitst en andere aanverwante bewerkingen in volgorde op de speciale profielanalyseapparatuur. Eindelijk, bekijk de doorsnede onder een microscoop met minimaal 20 keer vergroten en foto's maken.

Opmerking: Het snijgedeelte van het proefstuk moet dicht bij de kop van de terminal worden geselecteerd. Als de terminal verstevigingsribben heeft, de snijpositie moet de verstevigingsribben vermijden, zoals weergegeven in figuur 6.

(1) Figuur 7(A) is het ideale krimpgedeelte. De kenmerken zijn dat de krimpvleugels gesloten zijn, de krimpvleugels zijn symmetrisch, alle kerndraden zijn vervormd, de krimpvleugels raken de muur of de bodem niet, het eindmateriaal vertoont geen scheuren, en de bramen zijn matig. Op deze manier, omdat er geen opening is tussen de draadkernen, lucht kan niet gemakkelijk binnendringen, waardoor slecht contact wordt vermeden, veroorzaakt door oxidatie van het oppervlak van de draadkern of contact met zure stoffen in de lucht.

(2) Figuur 7(B) laat zien dat de specificatie van het dwarsdoorsnedeoppervlak van de draad niet overeenkomt met de krimpaansluiting. Wanneer het dwarsdoorsnedeoppervlak van de draad groot is en de staartgrootte van de aansluiting klein is, de terminal kan de draad na het krimpen niet volledig sluiten, en zelfs individuele draadkernen liggen buiten de terminal bloot, zoals links in figuur weergegeven 7(B); wanneer de dwarsdoorsnede van de draad klein is en de terminal. Wanneer de grootte van de terminalstaart groot is, de staart van de aansluiting zal na aansluiting overmatig krullen en contact maken met de bodem of zijwand, zoals weergegeven in de rechterafbeelding van figuur 7(B).

(3) Figuur 7(C) toont aan dat het mislukken van het krimpen wordt veroorzaakt door een onjuiste aanpassing van de krimphoogte. Wanneer de krimphoogte te hoog is ingesteld, de draadkern is mogelijk verkeerd gekrompen, wat resulteert in een slecht contact tussen de draad en de terminal. Zoals weergegeven in de linkerafbeelding in figuur 7(C). Wanneer de krimphoogte te laag is afgesteld, het krimpen zal te moeilijk zijn, de onderkant van de terminal wordt dun, de scherpe hoeken aan beide zijden zullen te groot zijn, en de sterkte van de terminal zal worden beschadigd.

(4) Figuur 7(D) toont ongekwalificeerde krimping veroorzaakt door een ongekwalificeerde krimpmal of onjuiste afstelling van de krimpmal. Wanneer de krimpmal asymmetrisch van links naar rechts wordt versteld of de mal asymmetrisch wordt gemaakt, het zal ervoor zorgen dat de bovenkant van één kant van de terminal te ver in de draadkern wordt gerold, zoals weergegeven in de linkerafbeelding in figuur 7(D). Wanneer de krimpmatrijs niet goed is afgesteld, het zal er ook voor zorgen dat de onderste hoeken van de terminals barsten en dat de bodems aan beide zijden asymmetrisch zijn.

3.4 Spanningstest van de krimpkwaliteit van draden en aansluitingen

De meest gebruikelijke en intuïtieve kwaliteitsinspectiemethode voor het krimpen van kabelboomterminals is spanningsinspectie. De treksterkte-inspectienormen na het krimpen van verschillende draaddoorsneden en verschillende specificaties van terminals worden weergegeven in de tabel 1.

3.5 Krimpen van draadisolatie en klemmenblokken

De krimptechnologie van draden en klemmen omvat ook het krimpen van het isolatiegedeelte van de draden en de klemmen. Naast het krimpen van een enkele draad, er is ook het krimpen van twee of meer draden. Specifieke inspectiemethoden gebruiken ook snijsecties voor inspectie. De standaard voor het gewone krimpen van leerdraad wordt weergegeven in de afbeelding 8.

De linkerkolom op de afbeelding toont de doorsneden met goede krimping. De vereisten zijn dat de krimping symmetrisch is, de kunststof huid is niet beschadigd, en de krimpvleugels omringen de plastic draad om voldoende krachtondersteuning te bieden.

(2) De gekrompen delen in de twee kolommen aan de rechterkant van de foto zijn niet-gekwalificeerd. Het kan grofweg worden onderverdeeld in de volgende situaties:

① Tijdens het krimpproces van klemmen en draden, als de krimpmal te laag is afgesteld, de isolatie wordt door de bovenkant van de terminal gedrukt, zoals weergegeven in figuur 8(A). Hierdoor kan de kern van de draad gemakkelijk worden beschadigd. Daarom, de kwaliteit van deze krimp is een ondermaatse krimp.

② Tijdens het krimpproces van aansluitingen en draden, als de krimpmal te hoog is afgesteld, de isolatie van de draden wordt niet strak gekrompen, zoals weergegeven in figuur 8(B). Tijdens het gebruik van dit soort krimpen, de wortel van de krimp tussen de draadkern en de aansluiting is gemakkelijk te breken. Daarom, dit soort krimpen is ook een ongekwalificeerde krimp.

Het is niet moeilijk om uit de bovenstaande analyse te zien dat de krimpverbindingen in figuur 8(C), (D), (e), (F), (G), En (H) zijn allemaal ongekwalificeerde krimpverbindingen.

Opgemerkt moet worden dat bij het U-vormige en gelamineerde krimpen van dubbele draden, als de dwarsdoorsnedegebieden van de twee draden verschillend zijn. Tijdens het krimpproces, het kleinere dwarsdoorsnedeoppervlak moet zich onderaan bevinden en het grotere dwarsdoorsnedeoppervlak moet zich bovenaan bevinden.

Naast de gebruikelijke hierboven genoemde, er zijn enkele andere krimpmethoden voor het isolatiegedeelte, zoals weergegeven in figuur 9, en de beoordelingscriteria zijn dezelfde als hierboven.

Het krimpen van isolatie omvat ook het krimpen van isolatie, afdichtringen en aansluitingen. De specifieke eisen zijn: Zorg voor een stevige ondersteuning van de afdichtring; er zijn geen krassen of sneden op de hals en ribben van de afdichtring; de krimpvleugels van kunststofdraad mogen niet in de hals van de afdichtring dringen.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt