Analysis of ultrasonic welding technology for electric vehicle connecting wires

jeg. Process advantages

High efficiency and reliability

Ultrasonic welding achieves solid-state bonding between metal atoms through friction heat generated by high-frequency vibration. No solder or flux is required. The welding joint has low resistance and excellent conductivity, which can significantly reduce energy loss and heating risks. It is suitable for high-voltage wiring harnesses and connector systems.

Compared with traditional crimping or soldering processes, its welding time is short (only a few seconds), and the joint strength is high, which can withstand vibration and mechanical stress during vehicle driving.

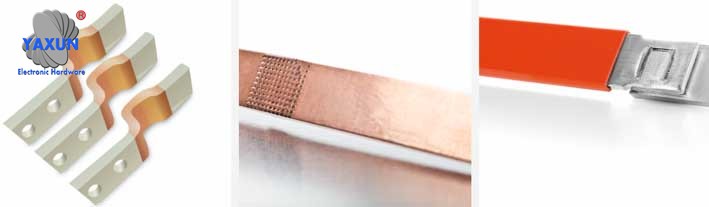

Customized various busbars – rigid, flexible

Wide material adaptability

This technology can handle a variety of materials such as copper, aluminum and its alloys. It is especially suitable for the welding needs of thin-diameter multi-strand wiring harnesses and flat busbars (such as copper/aluminum bars) in new energy vehicles, meeting the requirements of lightweight and space optimization.

Environmental protection and energy saving

The low energy consumption characteristics reduce production costs, while avoiding corrosion problems caused by flux residues, and improving the long-term reliability of wiring harnesses.

2. Typiske bruksscenarier

High-voltage wire harness connection

Used for high-voltage cable welding between battery packs and drive motors to meet the transmission requirements of large currents (such as wire harnesses with a cross-sectional area of ≥50mm²) and ensure low internal resistance and high mechanical strength.

Customized flexible busbar

Busbar system integration

Inside the battery pack, ultrasonic welding connects multiple flat busbars (usually copper or aluminum) to the battery poles, reducing space occupancy and improving current distribution efficiency.

Charging system components

Applied to key components such as fast charging interfaces and liquid-cooled charging guns to ensure the stability and durability of contacts during high-power charging.

3. Technical challenges and solutions

Difficulty in welding large square wire harnesses

Wire-seler med et tverrsnittsareal på mer enn 50 mm² krever høyere kraftutstyr (for eksempel ≥10 kW), og det økte sveisetrykket vil forårsake deformasjon av tradisjonelt utkragingsutstyr, Krever en mer stiv strukturell design for å forbedre energikonverteringseffektiviteten.

Ultralydsveising av samleskinner i elektriske kjøretøysapplikasjoner

Welding kvalitetsovervåking

Sveiseprosessen må overvåke parametere som energi, amplitude, og press i sanntid, og analysere sveisekurven gjennom vibrasjons online deteksjonssystem for å forhindre kald sveising eller desolderingproblemer. For eksempel, Overvåkningsløsningen utviklet av Jiaocheng Ultrasonic kan dynamisk spore sveisestatusen og forbedre avkastningshastigheten.

IV. Utviklingstrend

Intelligent oppgradering: Kombinert med AI-algoritme for å optimalisere den adaptive justeringen av sveiseparametere for å imøtekomme sveisebehovene til nye ledningsnett som kobberaluminium komposittledere og beleggmaterialer8.

High-Power Equipment Research and Development: Utvikle spesialutstyr med høyere kraft og trykk for sveisebehovene til større tverrsnittsarealsledninger (for eksempel 150 mm²) i superladingsscenarier.

Sammendrag

Ultralydsveising har blitt kjerneprosessen for å koble sammen høyspent ledningsnett og samleskinner med elektriske kjøretøyer med sin høye effektivitet, Lavt forbruk, og høy pålitelighet. Med økningen i batterikapasitet og utvikling av hurtigladeteknologi, Denne teknologien må ytterligere bryte gjennom flaskehalsen av storkvadratkablingsseling og sikre sikkerhet gjennom intelligent kvalitetsovervåking.

Fleksible samleskinner og solide samleskinner sveiset til solide samleskinner

Produksjonsindustrien for bilindustrien har vært den største brukeren av ultralydsveising siden slutten av 1980 -tallet, Bruker først og fremst teknologien for skjøting av tråd. Imidlertid, Nye applikasjoner av teknologien brukes som en del av fremtidige prosesser som til slutt vil gi bilprodusenter løsninger på mange av manglene ved dagens elektriske kjøretøyteknologi. Denne artikkelen introduserer hovedsakelig ultralydsveising av bilkabler og samleskabilitet.

1. Nåværende elektrisk kjøretøyproduksjonslandskap

I elektriske kjøretøyer, Store batteripakker kombinert i forseglede pakker brukes til å oppnå driftsspenning og strøm som kreves for å drive kjøretøyets elektriske motor. For tiden, De to hovedproblemene i EV/HEV -feltet er energilagring og kjøreområde. OEM -er tar opp disse problemene på to måter: lage større batterier for større rekkevidde, og lage kraftigere batterier for raskere lading. Begge tilnærminger har utfordringer. Ja, Batterier kan bli større, Men de kan bare nå en viss størrelse før de blir for dyre og tunge til å være en levedyktig løsning.

Tradisjonell ledning er ikke vanligvis det første stedet folk ser etter EV -innovasjon, Men nyere fremskritt har stor innvirkning på EV -historien. Fordi de gir OEMS to ting de desperat trenger i EV -arkitektur: Mindre masse og mer plass. En måte å frigjøre plass og redusere massen er å bytte fra sirkulære ledninger til flate ledere. Det er det busleskleden er for.

Kabler sveiset i begge ender av solid samleskinne

2. Hva er en elektrisk buslinne?

Avledet fra det latinske ordet “Omnibus,”Som oversettes som“ alle ” (som i "alle strømmer i et gitt system"), Busslør er flate ledere som blir en del av den elektriske kjøretøyarkitekturen. Busslør er vanligvis installert i bryterutstyr, sentralbord og bussbane kabinetter for lokalisert høy strømfordeling. De brukes også til å koble til høyspentutstyr i elektriske koblinger og lavspentutstyr i batteribanker. Busesløyter er metallstenger eller stenger laget av kobber, messing, or aluminum that are used for grounding and conducting electricity. Electrical busbars can be coated with various materials, such as copper, to provide different conductivity limits and variations. Busbars come in many shapes and sizes, and these shapes and sizes will determine the maximum amount of current the conductor can carry before deteriorating.

Today, there are up to 20+ busbars in a battery pack, and this number will increase as battery packs get larger and/or more powerful, while the space inside the battery pack remains very tight. Ultrasonic welding is the preferred joining process for busbars in electric vehicle applications. But since these more powerful batteries are only capable of fast charging, we may soon see more busbar innovation beyond battery packs. Overføring av høy effekt fra ladeinnløpet til batteriet og videre til andre høye strømmotorer og utstyr øker behovet for innovative ultralydsveiseapplikasjoner.

3. Hvorfor foretrekker selskaper busesler?

På lang sikt, Det antas at samleskinner kan være å foretrekke fremfor standardkabler for noen ledningsnett i bilindustrien. Den økende populariteten til elektriske kjøretøyer, Kostnadseffektivitet, Enkel installasjon, Lavt vedlikeholds- og servicekostnader for bilbussbarer, og utvikling av elektriske kjøretøyladningsinfrastruktur er noen av de viktigste faktorene som driver veksten i etterspørselen etter bilbussbarer. Videre, Teknologisk utvikling innen produksjon av elektrisk kjøretøy. I følge markedsundersøkelser, På grunn av disse faktorene, markedet forventes å generere mer enn $170 millioner i omsetning i 2030, Vokser på en CAGR på 24.6% fra 2021-2030.

Solide samleskinner sveiset til kabler

Fordeler med å bruke samleskinner:

• Reduser anleggskostnader og hastighetsinstallasjon

• Evne til å legge til, Fjern eller flytte strømforsyningen enkelt og raskt uten driftsstans

• Framtidssikker og svært fleksibel ettersom noen plugins kan kobles fra og kobles på nytt uten strømavbrudd

• Ingen rutinemessig vedlikehold kreves

• Utvidelse eller renovering er raskere og billigere

• Mer miljøvennlig, da det vanligvis krever mindre installasjonsmateriale og plug-in-stikkontakter er gjenbrukbare og enkelt omplassert

• Flate ledere tar mindre plass og er 70% kortere i høyden

• Kan støtte 15% mer kraft enn kabler med samme tverrsnittsareal

• Less weight and packaging space, better flexibility. For eksempel, 160 mm² Flexible Flat Aluminum (FF-Al) cables are an innovative and alternative solution to 200 mm² round aluminum cables.

• Fastening with bolts, the most reliable process available today and less expensive. But it adds extra parts (bolts) and requires specific torque values

• Efficient heat dissipation – more effective than stranded cable

• Various constructions – copper and aluminum, rigid or flexible, laminated. see picture 1

• Internal battery does not require electromagnetic compatibility

• Promote automation, improve safety and quality

Figur 1 – Examples of various busbars – rigid, flexible, custom designs

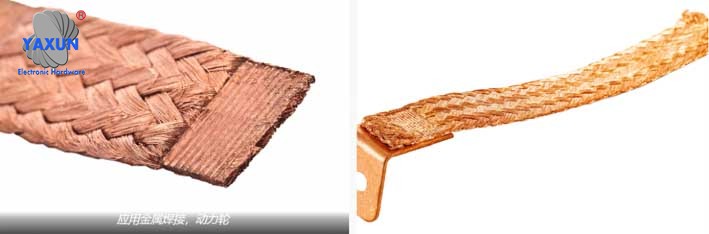

Solid busbars connected to flat braided wires

4. The importance of busbar material and size

Busslør er vanligvis laget av korrosjonsbestandig kobber, messing eller aluminium og plassert i faste eller hule rør. Formen og størrelsen på busslangene, Enten flate strimler, faste stenger eller stenger, Tillat mer effektiv varmeavledning på grunn av et høyt overflateareal til tverrsnittsarealforhold.

Selv om kobber oksiderer over tid, det forblir ledende, Men det betyr vanligvis at mer kraft kan skyve strøm langs overflaten. Selv om det ikke helt forhindrer langvarig oksidasjon, det reduserer effekten kraftig. Belegg av buslinneoverflaten vil bidra til å forhindre oksidasjon.

Busbarbelegg tjener vanligvis tre hovedformål:

1. Hemmer korrosjon

2. Forbedre elektrisk ledningsevne

3. For kosmetiske formål

Laminerte samleskinner brukes til å unngå sirkulerende strømmer i parallelle koblingsanordninger i elektroniske strømkretser. I tillegg til viktige bruksområder i elektriske kjøretøyer, Den har også omfattende applikasjoner innen sol- og vindkraftinnsamling og distribusjon på grunn av dens lave induktansegenskaper. En mer effektiv og kostnadseffektiv metode er å bruke et isolerende epoksybeleggpulver. Epoksybeleggpulver har ekstremt høy dielektrisk styrke og kan bindes direkte til buslinne kobber, aluminium eller sølvplateringslag.

Størrelsen på buslæren avhenger av dens spesifikke bruk. De vanligste kommersielle og industrielle samleskinnestørrelsene er 40–60 ampere, 100 forsterkere, 225 forsterkere, 250 forsterkere, 400 forsterkere, og 800 forsterkere.

Gjeldende størrelser på samleskinner som brukes i bilapplikasjoner er 35, 50 eller 90 mm².

Flat flettet kabel størknet og sveiset med ultralydsveising

Busslør er tilgjengelige i to materialer: Kobber og aluminium. De viktigste forskjellene du må vurdere når du velger materialer er:

• Strekkfasthet

• Nåværende bæreevne

• Motstand

• Vekt

• Kostnad

Buslinger av aluminium er lavere kostnader og fungerer godt under høye luftfuktighetsforhold. Men aluminium har lavere strømfunksjoner og lavere resistivitet enn kobber. Kobber har bedre termiske egenskaper enn aluminium.

Busbarprodusenter kan gjennomgå minimumskravene for buslinger for EV/HEV eller annen strømfordelingsapplikasjoner, Detaljering av kostnader og avveining av materialutvalg med ytelse. Selvfølgelig, For EV/HEV -strømfordelingsapplikasjoner, Sjåførens sikkerhet er en ekstra bekymring. Når du velger buslinne materialer, høyest mulig pålitelighet bør oppnås, Ikke bare for å oppfylle krav til kjøretøyets garanti, men også for sjåfør og passasjersikkerhet.

Beregning av ledningsstørrelser er spesielt viktig for den elektriske og mekaniske ytelsen til Busstamper. Gjeldende bærekrav bestemmer minimumsbredde og tykkelse på lederen. Mekaniske hensyn inkluderer stivhet, monteringshull, Tilkoblinger, og andre delsystemelementer. Klediens bredde skal være minst tre ganger tykkelsen på lederen. Å legge til lugs og monteringshull endrer tverrsnittsområdet til lederne, skape potensielle hot spots på bussstengene. Maksimal strøm per skive eller avslutning må vurderes for å unngå hot spots.

Busless sveiset til Leoni tilkoblingsbolter

5. Solide og fleksible samleskinner

En annen nøkkelforskjell som må vurderes er solide samleskinner mot. Fleksible samleskinner. For bilapplikasjoner innen EV -batterier, Solide samleskinner brukes (se figur 2). Fleksible samleskinner brukes i korte seksjoner når et bestemt område må flyttes for montering eller påføring. Det fungerer som en elektrisk "genser". Et eksempel på en fleksibel busbar er vist på figur 3.

Fleksible samleskinner har flere tynne lag med kobber eller aluminium og er designet for å fordele strøm i AC- eller DC -systemer effektivt. Lodde kobberfoliebunken i monteringsområdet slik at endene er stivt koblet mens midten forblir fleksibel. Eksempler på applikasjoner som krever fleksible samleskinner inkluderer:

• Elektrisk, Hybrid- og brenselcellebiler

• Switchgear og transformatorer for energi- og offshore -næringer

• Anvendelse av generatorer i skipsbyggingsindustrien

• Transformatorer og ladestasjoner

• Switchgear and substations in railway applications, chemical plants and high voltage power distribution

• Generator power link

• Electrical connections in the switch cabinet

Application of automobile busbars in the future

Busbar innovation outside the battery pack will be a hot topic in the future, transmitting high power from the charging inlet to the battery and then to other high-power motors and equipment (se figur 4).

There is an increasing interest in busbars from all OEMs and Tier 1 suppliers, mainly for high voltage applications. Today, battery packs have approximately 15-20 busbars. For the outside of the packaging, an automated masking process is required, which does not exist today. For now, the focus is on the battery pack.

As future innovations increase the utilization of battery pack external busbars, Disse nye applikasjonene vil skape betydelige muligheter for ultralydsveising for å forbedre den generelle kvaliteten på fremtidige tilkoblingsdesign i buslinnestrukturer. Ultralydsveising, Spesielt Twist -sveiseteknikken, tillater sveising av større størrelser, Skånsom vibrasjon, og muligheten til å bli med hardere for å nå områder. Når bransjen utvikler seg, Disse mulighetene vil gi mulighet for ytterligere implementering av buslitter utenfor EV -batteripakker. Figur 5 Gir flere eksempler på hvordan ultralydsveising kan implementeres i fremtidige applikasjoner for elektriske kjøretøyer.

Selskaper som Tesla, BMW og Ford skyver bruken av samleskinner utenfor batteripakken. Nylig, Global Technology Company Aptiv kjøpte italiensk selskap intercable for omtrent $600 million, Aktivt søker å bruke samleskinner for distribusjon av høy effekt utenfor batteripakken. BMW, En av de tre beste kundene, viser sterke tegn på å forfølge denne nye måten å distribuere strøm. En håndfull andre selskaper utvikler skjermede samleskinner i USA og Europa.

7 Utfordringer som applikasjoner utenfor batteripakken står overfor:

1. Busten utenfor batteripakken må skjermet, som for øyeblikket ikke er tilgjengelig - batteripakken har et skall som er forseglet og skjermet for elektromagnetisk interferens.

2. Det er et problem når samleskinner må bøyes rundt - de kan være for stive eller kan bli skadet i hjørnene av bøyene

3. Boltingsprosessen krever flere deler og spesifikke dreiemomentverdier. Busslør med bolthull kan byttes ut for andre buslinneapplikasjoner enn batteripakker

4. På grunn av korrosjon, Buslinger av aluminium krever belagte bolthull

5. Terminalene er koblet til den solide samleskinnen for enkel automatisering

6. Automatisering er ennå ikke implementert fullt ut på grunn av skjerming

7. Sveiser og samlinger kan kreve nye standarder og verifisering

8 Gjeldende applikasjoner av bussstenger i ultralydsveising

Ultrasonic sveiseteknologi er en bevist sammenføyningsprosess som bilprodusenter i økende grad bruker for kabel-til-terminale tilkoblinger i elektriske kjøretøyer, busbars, Batteriproduksjon og strømelektronikk. Lineær lodding er den mer tradisjonelle og velkjente teknikken som brukes av alle utstyrsprodusenter og er standardprosessen for spleiseledninger. Imidlertid, som mange andre sammenføyningsprosesser, Lineær sveising har størrelsesbegrensninger, sveisevansker i mindre områder og i spesifikke geometrier, Sveiseorienteringsproblemer, og vibrasjonseffekter på perifere komponenter.

Telsonic Twist SONIQTWIST® og Powerwheel® -teknologier gir innovative løsninger for applikasjoner for elektriske kjøretøyer som tidligere var umulige. Disse innovative teknologiene tillater mange tilkoblingsdesign relatert til buslinneapplikasjoner der lineær sveising ikke ville være mulig. Det er allerede mindre buslinneapplikasjoner ved hjelp av ultralydsveising for tilkoblinger. Ultrasonic sveising er den foretrukne sammenføyningsprosessen for mange samleskinner, som fleksible flate samleskinner opp til 160 mm². I fremtiden, Det vil være mange nye applikasjoner som bruker ultralydsveising i sammenslåing av samleskinnebuksing av ledningsnett. Noen av de eksisterende bruken av ultralydsveising i buslinneapplikasjoner er beskrevet nedenfor.

9 Herding av fleksible samleskinner

Fleksible samleskinner krever herding ved tilkoblingsdelen for å feste (feste) dem til standardkabler eller kontakter. I noen tilfeller, Tilkobling og størkning av kabler eller terminaler kan oppnås i ett trinn med lodding. Avhengig av de samlede dimensjonene til den fleksible buslelen, Ultralydsveising kan være en høy kvalitet, økonomisk løsning. Bruke Twist -sveiseprosessen, Materiale tverrsnitt opp til 200 mm² kan sveises. Denne sveiseteknikken forhindrer sammenføyningsmaterialet fra herding, som kan føre til materiell sprøhet og merkbare endringer i materialegenskaper. I tillegg, Koagulering kan automatiseres med telsoniske enheter som TT7 Powerwheel®, Som vist i applikasjonene i figurer 6 og 7.

Figur 6 -TT7-Tonic Power Wheel®

Figur 7 - Sveising av størkede fleksible samleskinner og solide samleskinner til solide samleskinner ved bruk av TT7 Telsonic Powerwheel®

10 Busleskleddene sveiset til standardkabel

I noen applikasjoner, Busslangene er loddet til den oransje kabelen, som vil bli loddet til gjeldende kontakt. Figur 8 viser et eksempel på en kort kabel sveiset til strandet kabel. Sveising av korte kabler i begge ender kan føre til inkonsekvent sveisekvalitet fordi den første sveisen kan bli svakere på grunn av vibrasjoner forårsaket av den andre sveisen. USCAR-38 krever testing av kabler mindre enn 500 mm i lengde. Å bruke torsjonssveising gir så mild vibrasjon at studier har vist det, Avhengig av terminalutformingen, Effekten på strandede kabler og fleksible samleskinner er mye mindre (se figur 9). Dette gjør at kortere kabler og passende kontakter blir loddet sammen.

Figur 8 - Solid buslinne sveiset til standardkabel

Figur 9 - Kort kabel (200 mm) loddet i begge ender

11 Flate flettede kabelsveiser

I noen tilfeller, Produsenter bruker flate flettede kabler i stedet for oransje kabler. Flate flettede kabler sveises og kuttes automatisk i deler med spesifikke lengder og sveiser i begge ender (se figur 10). Flettede kabler med sveiser i begge ender kalles også shunts. Fordelen med å bruke ultralydsveising for å produsere shuntet er at det kreves minimal varme når du produserer shunt og sveising av shuntet til busbaren (se figur 11). Dette forhindrer sprø tråder og scoring av uvanlig tynne tråder forårsaket av varmen generert av motstandssveising (en annen teknikk som kan brukes).

Figur 10 - Solide samleskinner koblet til flate flettede hoppere

Figur 11 - Flat flettet kabel herdet og sveiset med ultralydsveising

12- Torsjonssveisepåføringsfunksjonsevne for ruslinger

Fleksible buslinnefolier er laminert/belagt med materialer som kobber for å forhindre oksidasjonsproblemer. For solide samleskinner, Bolthullstilkoblingene må være belagt. For faste ruslinger i aluminium, tilkoblingskontaktene må være kobber. Derfor, Kobberskiver brukes og kobles til bussstengene ved å vri lodde (se figur 12). Den velprøvde SONIQTWIST® -teknologien så vel som Telsonic TSP -sveisemaskinen (Fig. 13) kan brukes til denne applikasjonen.

Figur 12 - Kobbermutter sveiset til Al Busbar ved hjelp av Telsonic Twist sveiser SONIQTWIST®

Figur 13 - Telsonic SONIQTWIST® TSP

Den britiske bilprodusenten Jaguar bruker for tiden Twist -sveisefunksjonene til SONIQTWIST® og Powerwheel® for Power Distribution Busbar Assemblies. Selskapet brukte samleskinner i stedet for kobberkabler for å redusere vekten og kostnadene for sportsbilen F-type betydelig (se figur 14). Hver buslinne fører strøm fra batteriet i kjøretøyets bagasjerom til elektrisk utstyr i motorrommet. Fordi den relative tettheten av aluminium er betydelig lavere enn kobber, Vekten av aluminiumsstenger er bare 40% til 60% av tradisjonelle kobberkabler. Dette kan spare opptil 3 kg når det gjelder batterilekoblinger alene.

Figur 14 - Leoni som kobler bolter sveiset til samleskinner

13 Konklusjon

Det innovative og raskt voksende markedet for elektrisk kjøretøy krever nye og utviklende løsninger for å møte fremtidige utfordringer. Snart, Bruken av høyspentede samleskinner vil erstatte noen gjeldende applikasjoner av høyspent kabelavslutning. Når bransjen går mot å bruke samleskinner utenfor batteripakken, Nye utfordringer vil oppstå før standardisering av Busbar Hele er etablert i bilindustrien. Ettersom nye applikasjoner krever mer innovative sveiseløsninger, Utfordringer vil oppstå på alle nivåer, inkludert produsenter av sveiseutstyr. Men nye prosesser og konsepter vil gi mer effektive og økonomiske løsninger for ledningsnett i markedet for elektrisk kjøretøy. Torsjonssveising har blitt en viktig sammenføyningsprosess i bransjen. I tillegg til batterikabeloppsigelsesløsninger for en rekke kontakter, Teknologien gir også sveiseløsninger for vektkontroll av elektrisk kjøretøy, batteripakning, busbars, Batteriproduksjon og strømelektronikk. Applikasjonsfunksjonalitet har utvidet seg utover tidligere antatt.

Etter hvert som produktdesignere og prosessingeniører blir kjent med Twist -sveiseprosessen og dens evner, Teknologien vil bidra til å drive den elektriske kjøretøyindustrien til neste nivå. Nærmere arbeidsforhold mellom OEM -er, Nivå 1 Leverandører og utstyrsleverandører er nødvendige for å drive utnyttelse av samleskinneen. Vi lærer definitivt mer og introduserer innovative ideer i tide. Men ultralydsveising vil utvilsomt være en del av løsningen på målene med lavere materialkostnader, Vekt og romreduksjon, og arbeidsintensive produksjonsprosesser.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt