Montaż wiązki przewodów w procesie opracowywania nowego produktu musi przebiegać zgodnie z następującym, zorganizowanym procesem, integrujące planowanie projektu, wdrażanie procesów i weryfikacja jakości:

1. Wstępny projekt i rozwój

„Analiza wymagań i projekt rysunku”.

Określ parametry elektryczne, wymiary i miejsce montażu wiązki przewodów w oparciu o wymagania funkcjonalne produktu, używać profesjonalnego oprogramowania do rysowania rysunków dwuwymiarowych/trójwymiarowych, i wyjaśnij specyfikacje drutu, relacje i kierunki połączeń.

Wykonaj próbki i sprawdź racjonalność projektu poprzez parametry elektryczne, badania wytrzymałości mechanicznej i adaptacji do środowiska.

Zespoły wiązek przewodów w najlepszej cenie w Chinach od produktów elektrycznych i pokrewnych

Zdefiniuj połączenia elektryczne potrzebne dla produktu, łącznie z rodzajami przewodów, wymagania dotyczące złącza, i warunki środowiskowe.

Utwórz schemat:

Opracuj schemat okablowania wizualizujący strukturę i połączenia wiązki przewodów.

Wybierz komponenty:

Wybierz odpowiednie przewody, złącza, terminale, i materiały ochronne.

Rozłóż uprząż:

Zaplanuj fizyczny układ przewodów i komponentów, biorąc pod uwagę ograniczenia przestrzenne i łatwość montażu.

„Planowanie i zaopatrzenie materiałów”.

Zidentyfikuj materiały wiązki przewodów (przewody, złącza, rękawy izolacyjne, itp.), oraz ustanowić bibliotekę zasobów dostawców, aby zapewnić dostawy surowców.

Scenariusze specjalne (takie jak wiązki przewodów wysokiego napięcia) wymagają stosowania przewodów wysokotemperaturowych/wysokiego napięcia oraz materiałów izolacyjnych zmniejszających palność.

2. Proces montażu i obróbki

„Produkcja numeru podmateriału”.

Dokładnie przetnij przewody zgodnie z płytką pozycjonującą, aby uniknąć odpadów spowodowanych odchyleniami wymiarowymi, oraz przeprowadzić testy elektryczne i pełną kontrolę po zakończeniu.

„Okablowanie i podłączanie”.

Przechyl numery podmateriałów zgodnie z podziałami na rysunku, i najpierw postępuj zgodnie z kolejnością okablowania pojedynczego obszaru, drugi obszar przekrojowy, najpierw proste, i złożona sekunda. Podczas wprowadzania kodu PIN, upewnij się, że terminal pasuje do złącza, a przewody międzyregionalne muszą mieć odpowiednią długość.

„Wiązanie i mocowanie”.

Aby związać przewody, użyj opasek kablowych lub taśm. Punkt początkowy jest wybierany w pozycji podwójnego drutu. Odstęp pomiędzy pętlami do wiązania drutu wynosi około 25 mm. Koniec jest zarezerwowany na 10 mm i zawiązany, aby zapobiec poluzowaniu.

Etykietowanie i znakowanie: Oznacz wiązkę przewodów i poszczególne przewody w celu identyfikacji i identyfikowalności.

Opakowanie: Przygotuj gotową uprząż do wysyłki i przechowywania.

Wykonując poniższe kroki, producenci mogą zapewnić odpowiednie zaprojektowanie wiązek przewodów, zmontowane, i testowane pod kątem spełnienia specyficznych potrzeb nowych produktów, co zapewnia niezawodne i wydajne połączenia elektryczne.

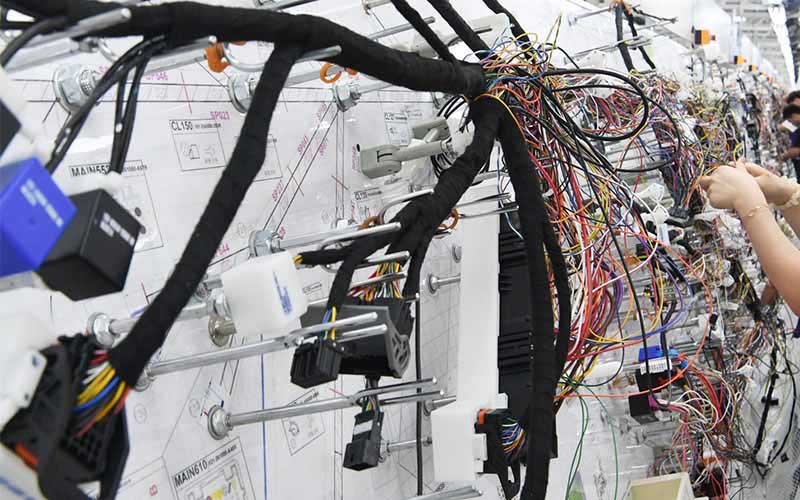

Najbardziej zaawansowany warsztat projektowania i montażu wiązek przewodów

3. Link do weryfikacji jakości

„Pomiary elektryczne i testy funkcjonalne”.

Do przewodzenia należy używać zautomatyzowanego sprzętu, badania izolacji i wytrzymywania napięcia, i jednocześnie monitorować jakość zagniatania końcówek (takie jak testowanie układu ciśnieniowego).

Skomplikowane wiązki przewodów muszą zostać potwierdzone przez PE/QE przed wykonaniem planu testów.

„Pełna kontrola i magazynowanie”.

Sprawdź tolerancję zacisku, równomierność wiązania drutu i poprawność montażu komponentów. Rurka termokurczliwa nie może być pożółkła ani uszkodzona.

Po przejściu kontroli OQC, jest przechowywany w celu zapewnienia zgodności ze standardami IPC-620 i RoHS.

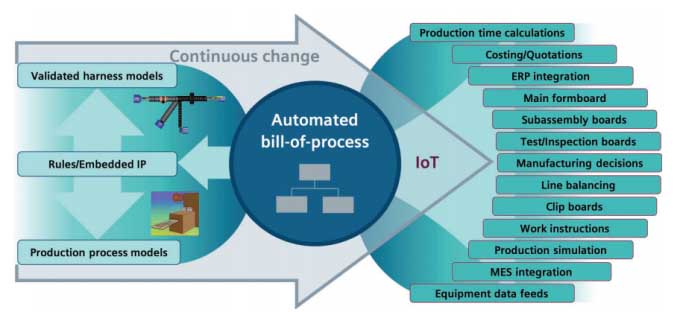

4. Kierunek optymalizacji procesów

Przedstaw inteligentny sprzęt produkcyjny (takich jak pozycjonowanie wizyjne maszynowe, układ sterowania serwem) aby poprawić stopień automatyzacji i ograniczyć interwencję ręczną. Zoptymalizuj ścieżki okablowania i wydajność przepływu materiałów poprzez odchudzone zarządzanie, aby skrócić cykle rozwojowe.

Proces ten zapewnia wysoką niezawodność i identyfikowalność procesu wiązek przewodów podczas opracowywania nowych produktów dzięki współpracy wielu ogniw i ścisłej weryfikacji.

Najnowocześniejszy proces montażu wiązek przewodów

Jaki jest nowy proces rozwoju produktu w zakresie wiązek przewodów samochodowych?? W tym artykule, Inżynierowie wiązek przewodów mówią głównie o zarządzaniu projektami w branży wiązek przewodów samochodowych z perspektywy fabryki wiązek przewodów. Dokładne zrozumienie procesu rozwoju produktów wiązek przewodów pomaga nam zrozumieć projektowanie i rozwój produktów wiązek przewodów z perspektywy globalnej.

01. Przedmowa: Zarządzanie projektami w branży wiązek przewodów samochodowych, dokładne zrozumienie procesu rozwoju produktów wiązek przewodów pomaga nam zrozumieć projektowanie i rozwój produktów wiązek przewodów z perspektywy globalnej.

Dziś jest era, w której globalne otoczenie biznesowe i gospodarcze szybko się zmienia, a konkurencja na rynku staje się coraz bardziej zacięta. Rozwój nowych produktów jest bezpośrednio związany z przetrwaniem przedsiębiorstwa, zwłaszcza w kontekście ciągłego upadku przemysłu samochodowego. Dlatego, Bardzo ważną kwestią jest to, jak dobrze przeprowadzić projekt rozwojowy, aby przedsiębiorstwo mogło osiągnąć zrównoważony rozwój.

Cześć wszystkim, to jest coś, czym chciałem się z wami podzielić od dawna. Z jednej strony, autor ma wykształcenie techniczne, dlatego większość swojej kariery zawodowej poświęcił rzemiosłu, badania i rozwój, projektowanie, itp. Z drugiej strony, eliminacja marnotrawstwa z początkowego procesu opracowywania nowego produktu jest bardziej spójna z praktykami Lean. Na podstawie osobistych doświadczeń zawodowych (z punktu widzenia producenta wiązek przewodów), porozmawiajmy o zarządzaniu projektami w branży wiązek przewodów samochodowych. Dokładne zrozumienie procesu rozwoju produktów wiązek przewodów pomaga nam zrozumieć projektowanie i rozwój produktów wiązek przewodów z perspektywy globalnej.

02 Zapytanie ofertowe

1. Nowa identyfikacja materiału produktu: Zapytaj witrynę dostawcy i skorzystaj z „Linka do witryny dostawcy”, jak pokazano poniżej.

Skład materiału wiązki przewodów: klasyfikacja i identyfikacja przewodów, osłony, terminale, węże, itp. Zdarzają się również przypadki, gdy rzadkich składników nie można znaleźć w Internecie. W tej chwili, możesz poprosić o pomoc w grupach związanych z wiązkami przewodów. Oczywiście, możesz także utworzyć zasoby dostawców w dni powszednie, a nawet stworzyć bazę danych na wypadek sytuacji awaryjnych.

2. Przygotowanie wyceny: Użyj programu Excel, aby utworzyć tabelę obwodów

Szczególna uwaga: tabela pętli: komórki muszą zawierać treść, jak na przykład: książka, podwójne zjednoczenie, Sumif, Licznik, opanowanie wzorów na funkcje matematyczne,

3. Utworzenie i doskonalenie tabeli BOM

Dział planowania produkcji rozkłada ustaloną przez dział procesu tabelę BOM na materiały potrzebne do produkcji warsztatowej, a następnie dodaje kwoty procesowe każdego dostarczonego standardowego modelu pojazdu, aby utworzyć materiały wymagane do produkcji.

Założenie i utrzymanie w trakcie produkcji

Uśredniaj i bilansuj wszystkie procesy produkcyjne, dostosować obciążenie każdego procesu, aby czas pracy każdego procesu był jak najbardziej podobny, i w miarę możliwości zrównoważyć godziny pracy pomiędzy każdym procesem.03 Planowanie trasy procesu

1. Analiza rysunku

① Tabela doboru i przygotowania, ② Tabela przygotowania drutu pętli, ③ Schemat kierunkowy wiązki przewodów.

2. Dane wyjściowe pliku procesowego

① Podstawowe statystyki danych

Informacje o pętli: statystyki pętla po pętli, typ drutu, długość drutu, materiał drutu, końcówki i zatyczki uszczelniające.

Kroki: Ponumeruj każdą osłonę na rysunku gotowego produktu w kolejności od lewej do prawej i od góry do dołu, jak pokazano na liczbach Z1, Z2, Z3, itp.;

② Produkcja stołów obwodów

A. Rozróżnienie między liniami prostymi a okablowaniem

B. Informacje, które należy wyrazić w tabeli obwodów, zdejmowanie nagłówków na obu końcach, notatki wstępne, podwójne paralele, terminale, itp.

Wyrażenie usuwania izolacji i okablowania, wyrażenie podwójnego równoległości

C. Obliczanie długości linii

Długość styczna = długość podstawowa + długość pomocnicza + długość wydobycia

Długość podstawowa = suma wymiarów tego samego obwodu pomiędzy jednym lub dwoma rdzeniami osłony lub suma wymiarów od jednego rdzenia płaszcza do środkowego wylotu.

D. Należy wziąć pod uwagę tolerancję długości wiązki przewodów

③ Wykonanie schematu elektrycznego

A. Wyrażanie zależności okablowania, łączność i orientacja;

B. Zasady wyboru terminali (różne średnice przewodów odpowiadają różnym zaciskom);

C. Jak narysować przewody ekranowane;

D. Ustawienia kontaktu są rozsądne;

④ Zrób zdjęcia przed instalacją

A. Wszystkie proste linie są ułożone i wstępnie zmontowane;

B. Prosty układ okablowania jest wstępnie zmontowany (ułóż jeden koniec oddzielnej gałęzi) i skomplikowane aranżacje nie są wymagane;

C. Osłona z jednym otworem jest przystosowana do wstępnego montażu;

D. Jeśli końcówka jest trudna do wprowadzenia, a osłona jest skomplikowana w obsłudze, spróbuj ułożyć jak najwięcej obwodów;

mi. Należy pamiętać, że osłona z elementem blokującym i klamrą blokującą jest instalowana z klamrą blokującą lub bez niej;

F. Zastosowanie zamkniętych rur falistych do odgałęzień znajduje odzwierciedlenie na schemacie montażu wstępnego. Jeśli najpierw należy założyć części gumowe i wsporniki, należy dodać przypomnienie;

G. Opis kierunku widoku połączony jest ze schematem przedmontażowym;

H. Nie można pominąć opisu metody pullback;

Dobór osłony pierwotnej i wtórnej: Spróbuj wybrać osłonę z większą liczbą obwodów jako osłonę pierwotną. Jeśli istnieje wiele gałęzi okablowania, można je wstawić bezpośrednio na tablicę narzędziową bez wstępnej instalacji.

⑤ Tworzenie i ulepszanie listy BOM

1. Na podstawie rysunków, analizować obwody, osłonki, gąbki, itp., i sporządź listę materiałów dla produktu z wiązką przewodów, aby zmniejszyć możliwość pominięć;

2. Zapoznaj się z „Procedurami Operacyjnymi ERP” i wprowadź listę materiałów do systemu ERP;

3. Po zakończeniu wprowadzania, przed przeglądem, nowy produkt zostanie po raz pierwszy sprawdzony zgodnie z „Procedurą kontroli BOM”. Zachowaj informacje potwierdzające weryfikację i prześlij je recenzentowi w celu sprawdzenia BOM;

3. Audytorzy posiadający instytucję audytową BOM systemu ERP muszą przed audytem sprawdzić materiały potwierdzające weryfikację, i wejść do systemu ERP po potwierdzeniu ich poprawności. Przeprowadzaj operacje audytowe dla produktów, które wymagają audytu;

Przewody, terminale, osłony, korki uszczelniające, buble, zaciskanie stóp, więzi blokujące, klamry, nawiasy, różne rurki.

Etykieta kwalifikacji, karta ubezpieczenia części gumowych numerowana od początku do końca: typ funkcjonalny, typ obudowy. Akcesoria, itp. muszę się upewnić 100% dokładność procesu i wejściowe BOM.

⑥ Rysowanie i produkcja rysunków oprzyrządowania

Podczas rysowania rysunków narzędzi, zasadą jest rozpoczynanie okablowania od lewej do prawej. Z myślą o wygodzie pracy i montażu na miejscu, odgałęzienia są zwykle rozmieszczone w pierwszej i czwartej ćwiartce.

Ergonomicznie zaprojektowany: blisko środka deski na górnej stronie, z mniejszym rozmieszczeniem na dolnej stronie, aby zminimalizować ruchy zginające.

Rozpocznij układanie głównej linii od lewej strony tablicy narzędziowej. Opierając się na zasadzie, że nie ma potrzeby skręcania linii głównej, wybierz specyfikacje papieru i płyty narzędziowej o odpowiedniej długości. Grafika, kino, i tekst należy trzymać z dala od obszaru instalacji oprawy.

Notatka: Bez wpływu na układ oprzyrządowania i instalację osprzętu, schemat osłony i nazwę można powiększyć w skali i oznaczyć kolorem, aby operator mógł je łatwo przeglądać.

Numery są ułożone w sposób ułatwiający wyszukiwanie.

Wymagania techniczne, takie jak ramki rysunkowe, wymagania techniczne, historia rewizji, zmiany projektowe, punkty operacyjne, itp. nie można pominąć.

⑦ Książka standardów pracy i książka standardów inspekcji

Specyficzny standard funkcjonowania obiektu opracowany w celu zapewnienia jakości i bezpieczeństwa procesu produkcyjnego. Instrukcja pracy domowej powinna odbywać się od początku do końca działania, a każda akcja w środku powinna być szczegółowo wyjaśniona.

Z punktu widzenia konstrukcji wiązki przewodów samochodowych, proces produkcyjny w dużym stopniu opiera się na pracy ręcznej, a forma produkcji jest przedsięwzięciem pracochłonnym. Dlatego, dobra instrukcja pracy jest łatwa do zrozumienia, ze zdjęciami i tekstami, co pomaga pracownikom przestrzegać specyfikacji pracy i osiągać cele w zakresie zarządzania wizualnego.

Po wstępnym przygotowaniu instrukcji pracy, można przeprowadzić przedprodukcyjny przegląd procesu produkcyjnego, aby wcześnie wykryć i skorygować wady projektu procesu oraz promować doskonalenie procesu w celu spełnienia wymagań dotyczących ciągłego doskonalenia produktu.

Standardy inspekcji: Kontrola przeprowadzana w celu zapobiegania przepływowi wadliwych produktów z projektu do następnego projektu. Jego treść zawiera: elementy inspekcji, punkty odniesienia, metody, przyrządy pomiarowe, częstotliwość, itp.

04 Wyjście każdego etapu

1. Przestrzegaj wymagań książki programowej

„Księga procedur opracowywania nowego produktu”

A. Raport wykonalności wytwarzania nowego produktu

B. Formacja członków zespołu APQP

C. Krótki opis projektu

D. Wstępna lista materiałów

mi. Schemat przebiegu procesu

F. Plan gwarancji produktu

G. Lista specjalnych cech procesu produkcyjnego

H. Przetwarzaj FMEA

I. Przesyłanie danych PPAP

2. Logowanie i korzystanie z systemu

Na każdym etapie należy wyprowadzić nazwę formularza i listę. Pełne dane dotyczące rozwoju technicznego, w tym: rysunki, tabele obwodów, rysunki oprzyrządowania, rysunki przedmontażowe, BOM, standardy pracy, formularze inspekcji i inne dokumenty dotyczące przebiegu procesu.

3. Produkcja trzeciego- i formy czwartego poziomu

Bramka: Wszystkie formy możemy wykonać według rzeczywistych warunków

05 Wstępne zarządzanie przepływem

Ma zastosowanie od rozpoczęcia masowej produkcji nowych wyrobów do trzech miesięcy masowej produkcji lub do czasu ustabilizowania się jakości po osiągnięciu docelowej jakości warunków podnoszenia. Kiedy materiały, metody budowy, i wyposażenie ulegają zmianom podczas zmian inżynieryjnych, początkowy okres przepływu zostanie określony na podstawie ich znaczenia. W tym okresie, W celu zapewnienia jakości i dostawy przeprowadza się szereg procesów zarządzania.

06 Wniosek

W rozwoju nowych produktów, jeśli proces produktu nie jest określony na wczesnym etapie, nie wybrano odpowiednich materiałów i sprzętu, i nie przeprowadzono wystarczających prac weryfikacyjnych, spowoduje to ogromne straty w późniejszej masowej produkcji. Analiza rysunków wiązek przewodów jest podstawowym i krytycznym zadaniem w przetwarzaniu wiązek przewodów.

Dlatego, dokładność i skuteczność analizy rysunków są bardzo ważne, i będzie miało bezpośredni wpływ na strukturę kosztów produktu, np. jakie standardowe materiały, części standardowe, i szacunkowe godziny pracy. Rozsądna kontrola kosztów wiązek przewodów skutecznie sprawia, że analiza kosztów wiązek przewodów jest bardziej przejrzysta i racjonalna. Dlatego, podczas procesu rozwoju, przeprowadzana jest racjonalna optymalizacja kosztów, oraz przeprowadzane są odpowiednie demonstracje testowe w celu przeprowadzenia odpowiedniej wymiany i lokalizacji części i komponentów, co przyczyni się do oszczędności kosztów produktu.

R&Proces D, jako prekursor procesu produkcyjnego, należy zawsze rozważyć, w jaki sposób zaprojektowane produkty mogą być produkowane masowo. Podkreśla harmonię pomiędzy sugestiami klientów a procesem produkcyjnym (celem jest osiągnięcie oszczędnej produkcji), dlatego większa uwaga będzie poświęcona udziałowi odpowiedniego personelu w procesie produkcyjnym.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt