Analýza technológie ultrazvukového zvárania spojovacích vodičov elektrických vozidiel

I. Výhody procesu

Vysoká účinnosť a spoľahlivosť

Ultrazvukové zváranie dosahuje pevné spojenie medzi atómami kovu prostredníctvom trecieho tepla generovaného vysokofrekvenčnými vibráciami. Nie je potrebná žiadna spájka ani tavidlo. Zvarový spoj má nízky odpor a výbornú vodivosť, čo môže výrazne znížiť energetické straty a riziká vykurovania. Je vhodný pre vysokonapäťové káblové zväzky a konektorové systémy.

V porovnaní s tradičnými procesmi krimpovania alebo spájkovania, čas jeho zvárania je krátky (len pár sekúnd), a pevnosť spoja je vysoká, ktorý dokáže odolať vibráciám a mechanickému namáhaniu počas jazdy vozidla.

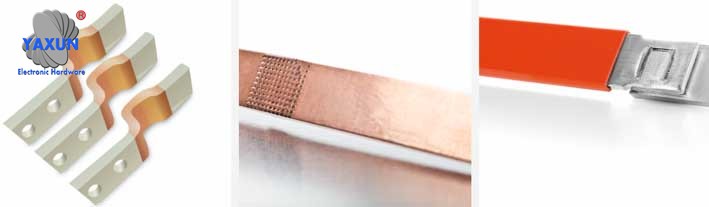

Rôzne prispôsobené prípojnice – pevné, flexibilný

Široká prispôsobivosť materiálu

Táto technológia dokáže spracovať rôzne materiály, ako je meď, hliník a jeho zliatiny. Je obzvlášť vhodný pre potreby zvárania tenkých viacžilových káblových zväzkov a plochých prípojníc (ako sú medené/hliníkové tyče) v nových energetických vozidlách, spĺňajúce požiadavky na nízku hmotnosť a optimalizáciu priestoru.

Ochrana životného prostredia a úspora energie

Charakteristiky nízkej spotreby energie znižujú výrobné náklady, pričom sa vyhnete problémom s koróziou spôsobenými zvyškami taviva, a zlepšenie dlhodobej spoľahlivosti káblových zväzkov.

2. Typické scenáre aplikácie

Pripojenie vysokonapäťového káblového zväzku

Používa sa na zváranie vysokonapäťových káblov medzi akumulátormi a hnacími motormi, aby sa splnili požiadavky na prenos veľkých prúdov (ako sú káblové zväzky s plochou prierezu ≥50 mm²) a zabezpečujú nízky vnútorný odpor a vysokú mechanickú pevnosť.

Prispôsobená flexibilná prípojnica

Integrácia systému prípojníc

Vo vnútri batérie, ultrazvukové zváranie spája viacero plochých prípojníc (zvyčajne meď alebo hliník) k pólom batérie, zníženie obsadenosti priestoru a zlepšenie súčasnej efektívnosti distribúcie.

Komponenty nabíjacieho systému

Aplikuje sa na kľúčové komponenty, ako sú rozhrania rýchleho nabíjania a kvapalinou chladené nabíjacie pištole, aby sa zabezpečila stabilita a trvanlivosť kontaktov pri vysokovýkonnom nabíjaní.

3. Technické výzvy a riešenia

Ťažkosti pri zváraní veľkých štvorcových káblových zväzkov

Káblové zväzky s prierezom viac ako 50 mm² vyžadujú zariadenia s vyšším výkonom (napríklad ≥10 kW), a zvýšený zvárací tlak spôsobí deformáciu tradičného konzolového zariadenia, vyžadujúci pevnejší konštrukčný návrh na zlepšenie účinnosti premeny energie.

Ultrazvukové zváranie prípojníc v aplikáciách elektrických vozidiel

Monitorovanie kvality zvárania

Proces zvárania potrebuje monitorovať parametre, ako je energia, amplitúda, a tlak v reálnom čase, a analyzujte zváraciu krivku prostredníctvom systému detekcie vibrácií online, aby ste predišli problémom so zváraním za studena alebo odpájaním. Napríklad, monitorovacie riešenie vyvinuté spoločnosťou Jiaocheng Ultrasonic dokáže dynamicky sledovať stav zvárania a zlepšiť výnos.

IV. Vývojový trend

Inteligentný upgrade: V kombinácii s algoritmom AI na optimalizáciu adaptívneho nastavenia zváracích parametrov, aby vyhovovali zváracím potrebám nových káblových zväzkov, ako sú medené a hliníkové kompozitné vodiče a náterové materiály8.

„Výskum a vývoj vysokovýkonných zariadení“.: Vyviňte špeciálne zariadenie s vyšším výkonom a tlakom pre potreby zvárania káblových zväzkov s väčším prierezom (napríklad 150 mm²) v scenároch preplňovania.

Zhrnutie

Ultrazvukové zváranie sa stalo základným procesom spájania vysokonapäťových káblových zväzkov a prípojníc elektrických vozidiel s vysokou účinnosťou, nízka spotreba, a vysoká spoľahlivosť. S nárastom kapacity batérie a rozvojom technológie rýchleho nabíjania, táto technológia musí ďalej prelomiť úzke hrdlo zvárania káblových zväzkov veľkých štvorcových a zaistiť bezpečnosť prostredníctvom inteligentného monitorovania kvality.

Pružné prípojnice a pevné prípojnice zvárané na pevné prípojnice

Odvetvie výroby káblov v automobilovom priemysle je od konca osemdesiatych rokov najväčším používateľom ultrazvukového zvárania, primárne využívanie technológie na zostrih drôtu. Však, Nové aplikácie tejto technológie sa používajú ako súčasť budúcich procesov, ktoré v konečnom dôsledku poskytnú výrobcom automobilov riešenia mnohých nedostatkov dnešnej technológie elektrických vozidiel. Tento článok predstavuje hlavne ultrazvukové zváranie prípojkov a prípojkov na kábly automobilov.

1. Súčasné prostredie výroby elektrických vozidiel

V elektrických vozidlách, veľké sady batérií kombinované v uzavretých obaloch sa používajú na dosiahnutie prevádzkového napätia a prúdu potrebného na napájanie elektromotora vozidla. V súčasnosti, dva hlavné problémy v oblasti EV/HEV sú skladovanie energie a dojazd. OEM riešia tieto problémy dvoma spôsobmi: výrobu väčších batérií pre väčší dosah, a výrobu výkonnejších batérií pre rýchlejšie nabíjanie. Oba prístupy majú výzvy. áno, batérie môžu byť väčšie, ale môžu dosiahnuť iba určitú veľkosť, kým sa stanú príliš drahými a ťažkými na to, aby boli životaschopným riešením.

Tradičná kabeláž nie je zvyčajne prvým miestom, kde ľudia hľadajú inováciu EV, ale nedávne pokroky majú veľký vplyv na príbeh EV. Pretože dávajú výrobcom OEM dve veci, ktoré zúfalo potrebujú v architektúre elektromobilov: menej hmoty a viac priestoru. Jedným zo spôsobov, ako uvoľniť priestor a znížiť hmotnosť, je prejsť z kruhového vedenia na ploché vodiče. Na to slúži prípojnica.

Káble zvárané na oboch koncoch pevnej prípojnice

2. Čo je elektrická prípojnica?

Odvodené z latinského slova „omnibus,“, čo sa prekladá ako „všetko“ (ako vo „všetkých prúdoch v danom systéme“), prípojnice sú ploché vodiče, ktoré sa stávajú súčasťou architektúry elektrických vozidiel. Prípojnice sú zvyčajne inštalované v rozvádzačoch, rozvádzače a prípojnicové skrine pre lokalizované silnoprúdové rozvody. Používajú sa aj na pripojenie vysokonapäťových zariadení v elektrických rozvodniach a nízkonapäťových zariadení v batériových zásobníkoch. Prípojnice sú kovové tyče alebo tyče vyrobené z medi, mosadz, alebo hliník, ktoré sa používajú na uzemnenie a vedenie elektriny. Elektrické prípojnice môžu byť potiahnuté rôznymi materiálmi, ako je meď, poskytnúť rôzne limity a variácie vodivosti. Prípojnice prichádzajú v mnohých tvaroch a veľkostiach, a tieto tvary a veľkosti budú určovať maximálne množstvo prúdu, ktorý môže vodič prenášať, než sa zhorší.

Dnes, je ich až 20+ prípojnice v batérii, a toto číslo sa bude zvyšovať, keď budú batérie väčšie a/alebo výkonnejšie, pričom priestor vo vnútri batérie zostáva veľmi tesný. Ultrazvukové zváranie je preferovaný proces spájania prípojníc v aplikáciách elektrických vozidiel. Ale keďže tieto výkonnejšie batérie sú schopné iba rýchleho nabíjania, možno čoskoro uvidíme viac inovácií prípojníc nad rámec batérií. Prenos vysokého výkonu z nabíjacieho vstupu do batérie a ďalej do iných vysokovýkonných motorov a zariadení zvyšuje potrebu inovatívnych aplikácií ultrazvukového zvárania.

3. Prečo firmy uprednostňujú prípojnice?

Z dlhodobého hľadiska, predpokladá sa, že prípojnice môžu byť uprednostňované pred štandardnými káblami pre niektoré káblové zväzky v automobilovom priemysle. Rastúca popularita elektrických vozidiel, nákladovej efektívnosti, jednoduchosť inštalácie, nízke náklady na údržbu a servis automobilových zberníc, a rozvoj infraštruktúry nabíjania elektrických vozidiel sú niektoré z kľúčových faktorov, ktoré poháňajú rast dopytu po automobilových prípojniciach. Ďalej, Očakáva sa, že technologický vývoj vo výrobe elektrických vozidiel a infraštruktúre nabíjania bude prínosom pre globálny automobilový trh s prípojnicami. Podľa prieskumu trhu, kvôli týmto faktorom, očakáva sa, že trh vygeneruje viac ako $170 miliónov príjmov v 2030, rastie na CAGR 24.6% od 2021-2030.

Pevné prípojnice privarené do káblov

Výhody použitia prípojníc:

• Znížte náklady na zariadenie a urýchlite inštaláciu

• Možnosť pridať, odstrániť alebo premiestniť napájacie zdroje jednoducho a rýchlo bez prestojov

• Odolné voči budúcnosti a vysoko flexibilné, pretože niektoré zásuvné moduly možno odpojiť a znova pripojiť bez prerušenia napájania

• Nevyžaduje sa žiadna bežná údržba

• Rozšírenie alebo renovácia je rýchlejšia a lacnejšia

• Šetrnejšie k životnému prostrediu, pretože vo všeobecnosti vyžaduje menej inštalačného materiálu a zásuvné zásuvky sú opakovane použiteľné a ľahko premiestniteľné

• Ploché vodiče zaberajú menej miesta a sú 70% kratšia na výšku

• Môže podporovať 15% väčší výkon ako káble s rovnakým prierezom

• Menšia hmotnosť a baliaci priestor, lepšia flexibilita. Napríklad, 160 mm² Flexibilný plochý hliník (Ff-al) káble sú inovatívnym a alternatívnym riešením 200 mm² okrúhle hliníkové káble.

• Upevnenie pomocou skrutiek, najspoľahlivejší proces, ktorý je dnes dostupný a lacnejší. Ale pridáva ďalšie časti (skrutky) a vyžaduje špecifické hodnoty krútiaceho momentu

• Efektívne odvádzanie tepla – účinnejšie ako lankový kábel

• Rôzne konštrukcie – medené a hliníkové, tuhé alebo pružné, laminované. pozri obrázok 1

• Interná batéria nevyžaduje elektromagnetickú kompatibilitu

• Podporovať automatizáciu, zlepšiť bezpečnosť a kvalitu

Značka 1 – Príklady rôznych prípojníc – pevné, flexibilný, zákazkové návrhy

Pevné prípojnice pripojené k plochým opleteným drôtom

4. Dôležitosť materiálu a veľkosti prípojnice

Prípojnice sú zvyčajne vyrobené z medi odolnej voči korózii, mosadz alebo hliník a uložené v plných alebo dutých rúrach. Tvar a veľkosť zberníc, či ploché pásy, pevné tyče alebo tyče, umožňujú účinnejšie odvádzanie tepla vďaka vysokému pomeru plochy povrchu k ploche prierezu.

Hoci meď časom oxiduje, zostáva vodivý, ale to zvyčajne znamená, že väčší výkon môže tlačiť elektrinu po povrchu. Aj keď úplne nezabráni dlhšej oxidácii, výrazne znižuje účinky. Potiahnutie povrchu prípojnice pomôže zabrániť oxidácii.

Nátery prípojníc zvyčajne slúžia na tri hlavné účely:

1. Inhibovať koróziu

2. Zlepšite elektrickú vodivosť

3. Na kozmetické účely

Laminované prípojnice sa používajú na zamedzenie cirkulujúcich prúdov v paralelných spínacích zariadeniach vo výkonových elektronických obvodoch. Okrem jeho dôležitých aplikácií v elektrických vozidlách, má tiež rozsiahle využitie pri zbere a distribúcii solárnej a veternej energie vďaka svojim vlastnostiam s nízkou indukčnosťou. Efektívnejším a cenovo výhodnejším spôsobom je použitie izolačného epoxidového náterového prášku. Epoxidové náterové prášky majú extrémne vysokú dielektrickú pevnosť a možno ich spájať priamo s meďou prípojníc, vrstvy hliníka alebo striebra.

Veľkosť prípojnice závisí od jej konkrétneho použitia. Najbežnejšie komerčné a priemyselné veľkosti prípojníc sú 40–60 ampérov, 100 zosilňovače, 225 zosilňovače, 250 zosilňovače, 400 zosilňovače, a 800 zosilňovače.

Súčasné veľkosti prípojníc používaných v automobilových aplikáciách sú 35, 50 alebo 90 mm².

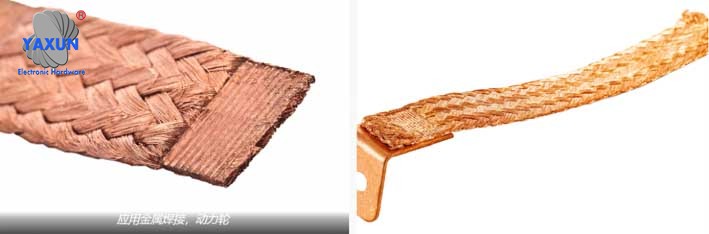

Plochý opletený kábel stuhnutý a zváraný ultrazvukovým zváraním

Prípojnice sú dostupné v dvoch materiáloch: meď a hliník. Hlavné rozdiely, ktoré treba zvážiť pri výbere materiálov, sú:

• pevnosť v ťahu

• Prúdová zaťažiteľnosť

• Odolnosť

• hmotnosť

• náklady

Hliníkové prípojnice sú lacnejšie a dobre fungujú v podmienkach vysokej vlhkosti. Ale hliník má nižšie prúdové schopnosti a nižší odpor ako meď. Meď má lepšie tepelné vlastnosti ako hliník.

Výrobcovia prípojníc môžu preskúmať minimálne požiadavky na prípojnice pre EV/HEV alebo iné aplikácie distribúcie energie, podrobné informácie o nákladoch a výbere materiálu o kompromisoch s výkonom. Samozrejme, pre aplikácie distribúcie energie EV/HEV, bezpečnosť vodiča je ďalším problémom. Pri výbere materiálov prípojníc, mala by sa dosiahnuť čo najvyššia spoľahlivosť, nielen na splnenie záručných požiadaviek na vozidlo, ale aj pre bezpečnosť vodiča a spolujazdca.

Výpočet veľkostí vodičov je obzvlášť dôležitý pre elektrický a mechanický výkon prípojníc. Požiadavky na prúdové vedenie určujú minimálnu šírku a hrúbku vodiča. Mechanické hľadiská zahŕňajú tuhosť, montážne otvory, spojenia, a ďalšie prvky subsystému. Šírka vodiča by mala byť aspoň trojnásobkom hrúbky vodiča. Pridaním očiek a montážnych otvorov sa mení plocha prierezu vodičov, vytváranie potenciálnych horúcich miest na prípojných linkách. Aby sa predišlo horúcim miestam, musí sa zvážiť maximálny prúd na jeden rez alebo ukončenie.

Prípojnice privarené k spojovacím skrutkám LEONI

5. Pevné a flexibilné prípojnice

Ďalším kľúčovým rozdielom, ktorý je potrebné zvážiť, sú pevné prípojnice vs. flexibilné prípojnice. Pre automobilové aplikácie v rámci batérií EV, sú použité pevné prípojnice (pozri obrázok 2). Flexibilné prípojnice sa používajú v krátkych úsekoch, keď je potrebné premiestniť určitú oblasť kvôli montáži alebo aplikácii. Slúži ako elektrický "prepojka". Príklad flexibilnej prípojnice je znázornený na obrázku 3.

Flexibilné prípojnice majú niekoľko tenkých vrstiev medi alebo hliníka a sú navrhnuté tak, aby efektívne distribuovali energiu v AC alebo DC systémoch. Zaspájkujte zväzok medenej fólie v oblasti montáže tak, aby konce boli pevne spojené, zatiaľ čo stred zostal pružný. Príklady aplikácií vyžadujúcich flexibilné prípojnice zahŕňajú:

• Elektrické, hybridné vozidlá a vozidlá s palivovými článkami

• Rozvádzače a transformátory pre energetiku a offshore priemysel

• Aplikácia generátorov v lodiarskom priemysle

• Transformátory a nabíjacie stanice

• Rozvádzače a rozvodne v železničných aplikáciách, chemické závody a rozvody vysokého napätia

• Napájanie generátora

• Elektrické pripojenia v rozvodnej skrini

Aplikácia automobilových prípojníc v budúcnosti

Inovácia prípojníc mimo batérie bude horúcou témou budúcnosti, prenos vysokého výkonu z nabíjacieho vstupu do batérie a potom do iných vysokovýkonných motorov a zariadení (pozri obrázok 4).

Zvyšuje sa záujem o prípojnice od všetkých OEM a Tier 1 dodávateľov, hlavne pre vysokonapäťové aplikácie. Dnes, batérie majú približne 15-20 prípojnice. Na vonkajšiu stranu obalu, je potrebný automatizovaný proces maskovania, ktorý dnes neexistuje. Zatiaľ, dôraz je kladený na batériu.

Keďže budúce inovácie zvyšujú využitie externých prípojníc na batérie, tieto nové aplikácie vytvoria významné príležitosti pre ultrazvukové zváranie na zlepšenie celkovej kvality budúcich návrhov spojov v konštrukciách prípojníc. Ultrazvukové zváranie, konkrétne technika twistového zvárania, umožňuje zváranie väčších rozmerov, jemné vibrácie, a schopnosť pripojiť sa k ťažšie dostupným oblastiam. Ako sa priemysel vyvíja, tieto možnosti umožnia ďalšiu implementáciu prípojníc mimo batériových jednotiek EV. Značka 5 poskytuje niekoľko príkladov toho, ako môže byť ultrazvukové zváranie implementované v budúcich aplikáciách elektrických vozidiel.

Spoločnosti ako Tesla, BMW a Ford posúvajú používanie prípojníc mimo batérie. Nedávno, globálna technologická spoločnosť APTIV získala taliansku spoločnosť Intercable za približne $600 miliónov, aktívne sa snaží používať prípojnice na distribúciu vysokého výkonu mimo batériového bloku. BMW, jedným z troch najväčších zákazníkov, vykazuje silné známky presadzovania tohto nového spôsobu distribúcie elektriny. Niekoľko ďalších spoločností vyvíja tienené prípojnice v Spojených štátoch a Európe.

7 Výzvy, ktorým čelia aplikácie mimo batérie:

1. Prípojnica mimo batérie musí byť tienená, ktorá momentálne nie je k dispozícii – batéria má plášť, ktorý je utesnený a chránený pred elektromagnetickým rušením.

2. Nastáva problém, keď je potrebné ohnúť prípojnice – môžu byť príliš tuhé alebo môžu byť poškodené v rohoch ohybov

3. Proces skrutkovania vyžaduje ďalšie diely a špecifické hodnoty krútiaceho momentu. Prípojnice s otvormi pre skrutky môžu byť nahradené pre aplikácie prípojníc iné ako sú batérie

4. V dôsledku korózie, hliníkové prípojnice vyžadujú pokovované otvory pre skrutky

5. Svorky sú pripojené k pevnej prípojnici pre jednoduchú automatizáciu

6. Automatizácia ešte nebola plne implementovaná z dôvodu tienenia

7. Zvary a zostavy môžu vyžadovať nové normy a overenie

8 Súčasné aplikácie zberníc pri ultrazvukovom zváraní

Ultrazvuková zváracia technológia je osvedčený proces spájania, ktorý výrobcovia automobilov čoraz častejšie používajú na pripojenie kábla k terminálu v elektrických vozidlách, prípojnice, výroba batérií a výkonová elektronika. Lineárne spájkovanie je tradičnejšou a známejšou technikou používanou všetkými výrobcami zariadení a je štandardným procesom spájania drôtov. Však, ako mnoho iných procesov spájania, lineárne zváranie má obmedzenia veľkosti, ťažkosti pri zváraní na menších plochách a v špecifických geometriách, problémy s orientáciou pri zváraní, a účinky vibrácií na periférne komponenty.

Telsonic Twist Technológie SONIQTWIST® a PowerWheel® poskytujú inovatívne riešenia pre aplikácie pripojenia elektrických vozidiel, ktoré boli predtým nemožné. Tieto inovatívne technológie umožňujú mnoho návrhov spojov súvisiacich s aplikáciami prípojníc, kde by lineárne zváranie nebolo možné. Už existujú menšie aplikácie prípojníc, ktoré využívajú na spoje ultrazvukové zváranie. Ultrazvukové zváranie je preferovaným procesom spájania mnohých prípojníc, ako sú flexibilné ploché prípojnice až 160 mm². V budúcnosti, bude mnoho nových aplikácií využívajúcich ultrazvukové zváranie v prípojnicovej implementácii káblových zväzkov. Niektoré z existujúcich použití ultrazvukového zvárania v aplikáciách prípojníc sú opísané nižšie.

9 Vytvrdzovanie ohybných prípojníc

Flexibilné prípojnice vyžadujú vytvrdenie na spojovacej časti, aby sa mohli pripojiť (priložiť) ich k štandardným káblom alebo konektorom. V niektorých prípadoch, spojenie a stuhnutie káblov alebo koncoviek je možné vykonať v jednom kroku spájkovania. V závislosti od celkových rozmerov ohybnej prípojnice, ultrazvukové zváranie kovov môže byť vysoko kvalitné, ekonomické riešenie. Použitie procesu twistového zvárania, prierezy materiálu až 200 mm² je možné zvárať. Táto zváracia technika zabraňuje vytvrdnutiu spojovaného materiálu, čo môže viesť ku krehkosti materiálu a citeľným zmenám vlastností materiálu. Navyše, koaguláciu je možné automatizovať pomocou zariadení Telsonic, ako je napríklad TT7 PowerWheel®, ako je znázornené v aplikáciách na obrázkoch 6 a 7.

Značka 6 – TT7-Tonic Power Wheel®

Značka 7 – Zváranie stuhnutých ohybných prípojníc a pevných prípojníc s pevnými prípojnicami pomocou TT7 Telsonic PowerWheel®

10 prípojnice privarené k štandardnému káblu

V niektorých aplikáciách, zbernicové lišty sú prispájkované k oranžovému káblu, ktorý bude prispájkovaný k aktuálnemu konektoru. Značka 8 ukazuje príklad krátkeho kábla privareného k lankovému káblu. Zváranie krátkych káblov na oboch koncoch môže mať za následok nekonzistentnú kvalitu zvaru, pretože prvý zvar môže byť slabší v dôsledku vibrácií spôsobených druhým zvarom. USCAR-38 vyžaduje testovanie káblov menej ako 500 mm na dĺžku. Použitie torzného zvárania poskytuje také jemné vibrácie, že to štúdie ukázali, v závislosti od konštrukcie terminálu, dopad na lankové káble a flexibilné prípojnice je oveľa menší (pozri obrázok 9). To umožňuje spájať kratšie káble a príslušné konektory.

Značka 8 – Pevná prípojnica privarená k štandardnému káblu

Značka 9 -Krátky kábel (200 mm) spájkované na oboch koncoch

11 Ploché opletené káblové zvary

V niektorých prípadoch, výrobcovia namiesto oranžových káblov používajú ploché opletené káble. Ploché opletené káble sú zvárané a automaticky rezané na časti so špecifickými dĺžkami a zvarmi na oboch koncoch (pozri obrázok 10). Pletené káble so zvarmi na oboch koncoch sa tiež nazývajú skraty. Výhodou použitia ultrazvukového zvárania na výrobu bočníka je, že pri výrobe bočníka a zváraní bočníka na prípojnicu je potrebné minimálne teplo (pozri obrázok 11). To zabraňuje krehkým prameňom a ryhovaniu nezvyčajne tenkých prameňov spôsobeným teplom generovaným odporovým zváraním (iná technika, ktorú možno použiť).

Značka 10 – Pevné prípojnice pripojené k plochým opleteným prepojkám

Značka 11 – Plochý opletený kábel vytvrdený a zváraný ultrazvukovým zváraním

12- Schopnosť aplikácie torzného zvárania prípojníc

Flexibilné prípojnicové fólie sú laminované/pokovované materiálmi, ako je meď, aby sa predišlo problémom s oxidáciou. Pre pevné prípojnice, spoje otvorov pre skrutky musia byť oplechované. Pre hliníkové masívne prípojnice, spojovacie kontakty musia byť medené. Preto, používajú sa medené podložky, ktoré sa pripájajú k prípojniciam špirálovým spájkovaním (pozri obrázok 12). Osvedčená technológia SONIQTWIST® ako aj zváračka Telsonic TSP (Obr. 13) možno použiť pre túto aplikáciu.

Značka 12 – Medená matica privarená k Al prípojnici pomocou špirálovej zváračky Telsonic SONIQTWIST®

Značka 13 – Telsonic SONIQTWIST® TSP

Britský výrobca automobilov Jaguar v súčasnosti využíva možnosti špirálového zvárania SONIQTWIST® a PowerWheel® na zostavy rozvodných prípojníc. Spoločnosť použila prípojnice namiesto medených káblov, aby výrazne znížila hmotnosť a náklady na športové vozidlo F-TYPE (pozri obrázok 14). Každá prípojnica vedie energiu z batérie v kufri vozidla do elektrického zariadenia v motorovom priestore. Pretože relatívna hustota hliníka je výrazne nižšia ako u medi, hmotnosť hliníkových tyčí je len 40% do 60% tradičných medených káblov. To môže ušetriť až 3 kg, pokiaľ ide o samotné pripojenie batérie.

Značka 14 – Spojovacie skrutky LEONI privarené k prípojniciam

13 Záver

Inovatívny a rýchlo rastúci trh s elektrickými vozidlami si vyžaduje nové a vyvíjajúce sa riešenia, aby mohol čeliť budúcim výzvam. Čoskoro, použitie vysokonapäťových prípojníc nahradí niektoré súčasné aplikácie vysokonapäťových káblových koncoviek. Ako sa priemysel posúva smerom k používaniu prípojníc mimo batérie, pred zavedením štandardizácie zväzkov prípojníc v automobilovom priemysle vzniknú nové výzvy. Keďže nové aplikácie vyžadujú inovatívnejšie riešenia zvárania, výzvy sa objavia na všetkých úrovniach, vrátane výrobcov zváracej techniky. Nové procesy a koncepcie však poskytnú efektívnejšie a ekonomickejšie riešenia pre káblové zväzky na trhu s elektrickými vozidlami. Torzné zváranie sa stalo dôležitým procesom spájania v priemysle. Okrem riešenia ukončenia kábla batérie pre rôzne konektory, technológia tiež poskytuje zváracie riešenia pre kontrolu hmotnosti elektrických vozidiel, balenie batérie, prípojnice, výroba batérií a výkonová elektronika. Funkčnosť aplikácie sa rozšírila nad rámec doterajších predstáv.

Ako produktoví dizajnéri a procesní inžinieri sa oboznamujú s procesom twistového zvárania a jeho schopnosťami, táto technológia pomôže posunúť priemysel elektrických vozidiel na ďalšiu úroveň. Užšie pracovné vzťahy medzi výrobcami OEM, Tier 1 dodávatelia a dodávatelia zariadení sú potrební na riadenie využitia prípojníc. Určite sa časom dozvieme viac a predstavíme inovatívne nápady. Ale ultrazvukové zváranie bude nepochybne súčasťou riešenia cieľov nižších nákladov na materiál, zníženie hmotnosti a priestoru, a výrobné procesy náročné na prácu.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt