Analyse du coût des faisceaux de câbles automobiles

je. Structure des coûts

Coût matériel direct (comptabilité 76%-80%)

fil: Le matériau de base est le cuivre, et le coût représente environ 38 % à 86 %25. Les fluctuations du prix du cuivre affectent directement le coût total (le prix actuel du cuivre est d'environ 65,000 RMB/tonne, le prix de l'aluminium est 18,000 RMB/tonne, et le coût du fil d'aluminium n'est que 1/4 de celui du fil de cuivre). Connecteur: Contient une coque en plastique (Matériau PA66/PBT) et bornes métalliques, et le coût de moulage par injection de la coque de connecteur étanche est d'environ 0.8 RMB/pièce. Autres matériaux: gaine, Terminal, joint, etc., les achats représentent environ 18 % à 29 %. Coût direct de main d’œuvre (comptabilité 13%-20%)

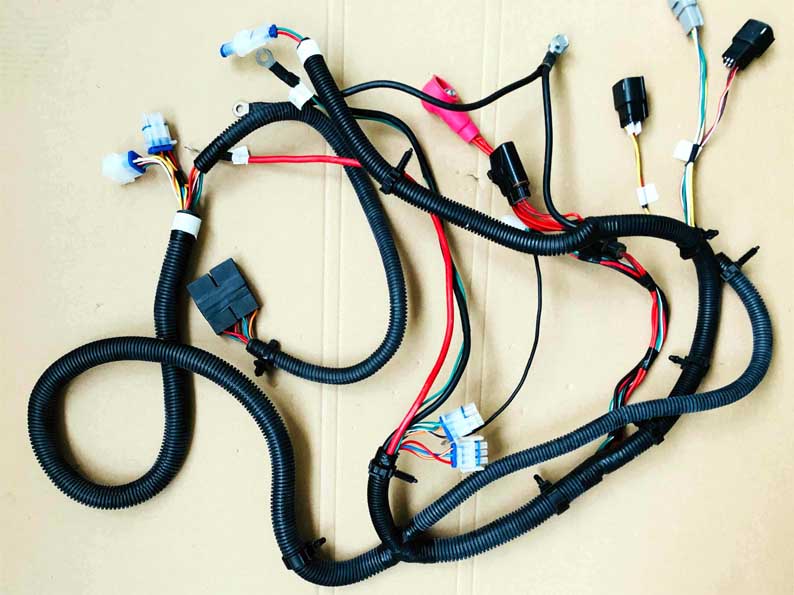

70% du processus de production doit être complété manuellement, y compris l'assemblage, tests et autres liens, et la proportion des coûts de main-d'œuvre augmente avec la complexité du processus. Coûts des matières premières:

Cuivre, aluminium, et les composés plastiques sont des matériaux essentiels, et leurs prix fluctuent, impactant le coût global.

Coûts de fabrication:

Ceux-ci incluent le travail de production, machinerie, et la complexité de la conception du harnais, ce qui peut avoir un impact significatif sur le temps et les coûts de production.

Autres coûts:

Cela comprend les frais administratifs, soutien au développement, et les frais de transport.

Coûts de main-d'œuvre:

Assemblage manuel, spécialement pour les harnais complexes, peut demander beaucoup de travail et être coûteux, contribuant au coût global, selon une discussion sur Quora.

Coûts de gestion de la complexité:

Les variations dans la conception des harnais et la complexité de la gestion de ces variations peuvent augmenter les coûts de développement et de production., selon un livre blanc de Siemens.

Analyse du coût du faisceau de câbles automobile

Autres frais

Coûts de fabrication, R.&partage D, transport et entreposage, coûts de qualité, et les bénéfices fiscaux représentent environ 7 à 10 %.

Ii. Facteurs d'influence clés Sélection des matériaux

Le remplacement du fil de cuivre par du fil d'aluminium peut réduire les coûts des matériaux en 75%, mais il est nécessaire d'équilibrer la conductivité et les risques de sécurité.

Technologie de câblage FPC (épaisseur 0,8-1,2 mm) peut réduire l'épaisseur du faisceau de câbles et le processus d'assemblage, et réduire les coûts de main d'œuvre.

Complexité du processus

Le nombre de branches du faisceau de câbles et la longueur du fil (une marge réservée est requise) affecter directement la quantité de cuivre utilisée. Par exemple, le faisceau de câbles principal d'un certain modèle nécessite 4,5 kg de fil de cuivre sans oxygène, et le cuivre représente 38% du coût total.

Le coût des fils avec différents diamètres de fil varie considérablement (Par exemple, le prix unitaire du fil de 0,35 mm² est 42% inférieur à celui de 1,5 mm²).

Frais d'entretien et de remplacement

La fourchette de coûts de remplacement du faisceau de câbles de la boîte de vitesses est large: à propos 800-1000 yuan (hors heures de travail) pour les ateliers de réparation ordinaires, et 4S shop pièces d'origine + les heures de travail peuvent atteindre 2400 yuan.

III. Orientation vers l'optimisation des coûts de l'industrie

Innovation technologique: Adoptez la conception de circuit intégré de câblage FPC pour réduire le câblage complexe des faisceaux de câbles traditionnels. 1.

Synergie de légèreté et de réduction des coûts: Utilisez du fil d'aluminium dans les composants non critiques et un alliage d'aluminium à haute résistance pour les pièces structurelles afin d'obtenir un plus grand espace de réduction de poids.

Mise à niveau de l'automatisation: Améliorer le taux d'automatisation des processus d'ouverture et de sertissage des fils pour réduire la dépendance manuelle.

Iv. Cas typiques Coût du faisceau de câblage d'une voiture de luxe: Le faisceau de câbles basse tension vaut plus que 5,000 yuans par véhicule, dépassant largement les modèles ordinaires (2,000-5,000 yuan).

polémique sur Xiaomi Auto: La solution de fil de cuivre de remplacement de fil d'aluminium permet d'économiser environ 3,480 yuans par modèle, mais soulève des questions sur l'effet de réduction de poids et la sécurité.

(Note: Les données de coûts ci-dessus sont basées sur les conditions du marché et les informations publiques dans 2025.)

Fabricant et fournisseur de faisceaux de câbles automobiles en Chine

Tendances et considérations du marché:

Croissance du marché mondial:

Le marché des faisceaux de câbles automobiles connaît une croissance constante, tiré par l’augmentation de la production de véhicules et la demande de fonctionnalités avancées.

Dominance régionale:

Asie-Pacifique, en particulier la Chine, domine le marché en raison de sa solide base de fabrication automobile et de ses coûts de main-d'œuvre inférieurs.

Impact des véhicules électriques:

La montée des véhicules électriques (Véhicules électriques) crée de nouvelles opportunités pour les faisceaux de câbles, mais aussi introduire de nouveaux défis, comme le besoin de systèmes à haute tension et les différentes exigences en matière de matériaux, selon un rapport du groupe IMARC.

Automatisation dans la fabrication:

L'automatisation de la production de faisceaux de câbles devient de plus en plus importante pour réduire les coûts, améliorer l'efficacité, et répondre à la complexité croissante des véhicules modernes.

En résumé, le coût des faisceaux de câbles automobiles est une interaction complexe entre les coûts des matériaux, dépenses de fabrication, travail, et d'autres facteurs. Le marché mondial est en croissance, avec une domination de l'Asie-Pacifique, et la montée en puissance des véhicules électriques crée de nouvelles opportunités et de nouveaux défis pour l'industrie.

Dans l'article précédent « Parlons de la proportion du coût des matériaux des faisceaux de câbles », nous avons appris que le coût des matériaux des faisceaux de câbles représente environ 65% du coût total du faisceau de câbles. En phase de conception, les coûts des faisceaux de câbles peuvent être réduits principalement en optimisant la conception des faisceaux de câbles. Au stade ultérieur, le coût des faisceaux de câbles sera réduit principalement en optimisant le processus de fabrication des fournisseurs de faisceaux de câbles et en comparant les prix.

Des études ont montré que 80% des coûts des produits sont déterminés dès la phase de conception. Donc, de nombreuses entreprises ont investi beaucoup d'énergie pour y prêter attention 80% coût établi, et explorent d'autres méthodes de réduction des coûts avant le R&Les produits D entrent en production de masse. Donc, il est d'une grande importance de mener des recherches et des applications sur la réduction des coûts lors de la phase de conception des faisceaux de câbles automobiles et d'optimiser davantage le coût des faisceaux de câbles..

Détails de l'ingénieur du faisceau de câbles: plateforme et conception standardisée, optimisation de l'architecture et intégration des contrôleurs, optimisation de la disposition des faisceaux de câbles, innovation technologique en matière de faisceaux de câbles, matériaux un-à-plusieurs et localisation. Ainsi que les VAVE 6 méthodes de réduction des coûts lors de la phase de conception des faisceaux de câbles. Et appliqué dans les projets de développement de véhicules, l'effet de réduction des coûts est significatif.

Optimisation des coûts du faisceau de câbles basse tension automobile

Plateforme et conception standardisée

Afin de réduire les coûts des produits et de raccourcir les cycles de développement, la conception de la plate-forme est devenue l'une des mesures importantes de réduction des coûts pour les constructeurs automobiles. Par connexion du faisceau de câbles, l'interface du faisceau de câbles et la plate-forme de définition de la position des trous des appareils électriques peuvent être favorisées. Promouvoir continuellement la plate-forme des matériaux de faisceaux de câbles et des solutions de conception, unifier les composants du faisceau de câbles et simplifier la structure, ce qui améliore la standardisation de la conception et réduit le caractère arbitraire de la conception des ingénieurs. Différents modèles doivent partager autant que possible les composants secondaires des faisceaux de câbles.. Établir une base de données de composants de faisceaux de câbles et essayer d'utiliser les composants de plate-forme existants pour éviter le développement de nouveaux composants spéciaux. L'unification des composants des faisceaux de câbles peut concentrer la demande, ce qui est propice à l'approvisionnement en composants et augmente la monnaie d'échange. Après une conception d'optimisation continue de la plateforme, le taux de communité du coffret électrique de la cabine avant, coffret électrique du tableau de bord, Les connecteurs de faisceaux de câbles et les accessoires de faisceaux de câbles ont atteint 100%. En termes de pièces et de connecteurs, il y a un total de 312 catégories de pièces et composants, 208 dont basés sur une plateforme, et le tarif basé sur la plateforme a augmenté à 67%.

Avant l'optimisation, il y avait au total 5 types de coffrets électriques PFB, y compris 4 types carrelés et 1 type monté sur le côté. Après optimisation, il n'y avait que 3 genres. Ce qui suit est un cas d'optimisation de la conception d'une plate-forme d'un boîtier électrique PFB pour un certain projet de plate-forme.. Les trois types de boîtiers électriques PFB sont fusionnés et optimisés en un seul type, comme le montre la figure 3.

Optimisation de l'architecture et intégration des contrôleurs

L'optimisation continue de l'architecture automobile peut non seulement améliorer les performances des automobiles, mais aussi réduire les coûts de production. La promotion de l'optimisation de l'architecture électrique peut simplifier efficacement la structure du faisceau de câbles. Plus le nombre de composants électriques est élevé, plus le harnais est long. Favoriser l'intégration des appareils électriques peut réduire le nombre de connecteurs et de branches de faisceaux de câbles. Prendre un projet de véhicule électrique comme exemple, l'architecture électrique haute tension a été optimisée, et le coût et la qualité des faisceaux de câbles haute tension ont été considérablement réduits. Une fois l'architecture automobile optimisée, la longueur du faisceau de câbles haute tension est réduite de 22 m à 9 m, la masse est réduite de 13.5 kg à 4.8 kg, et le coût du faisceau de câbles haute tension est considérablement réduit de 41%, comme le montrent les figures 4 et 5.

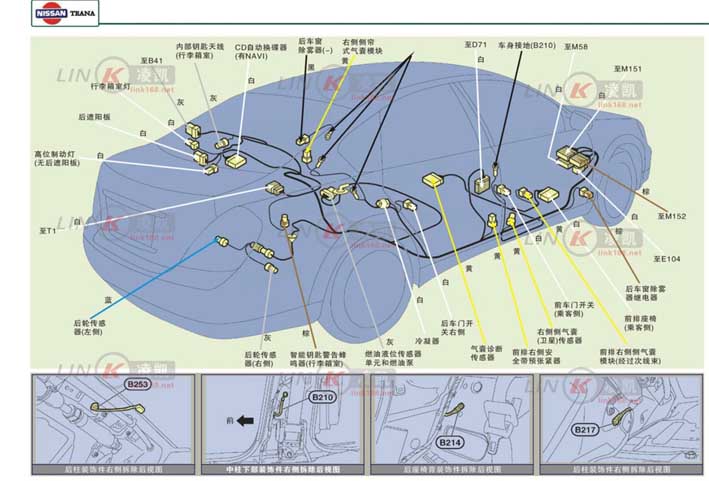

Optimisation de la disposition des faisceaux de câbles

En raison de l'utilisation d'un grand nombre de composants électriques et du petit espace de câblage dans la voiture, la difficulté de la disposition des faisceaux de câbles continue d'augmenter. Dans la conception et la disposition des faisceaux de câbles automobiles, le faisceau de câbles doit être sûr et stable, économiser du matériel, économiser de l'espace, et être facile à assembler et à entretenir. Améliorer encore l'uniformité de la disposition des appareils électriques, réduire les types de matériaux fixes, et réduire et simplifier l'utilisation de panneaux de protection. Éviter les sources de chaleur et réduire l'application de matériaux d'isolation thermique peut optimiser la direction et la disposition du faisceau de câbles.. L'optimisation de la disposition des composants électriques peut raccourcir et simplifier le chemin du faisceau de câbles. Chiffres 6 et 7 montrer l'optimisation avant et après de la disposition du faisceau de câbles pour un certain projet. A La position de disposition des composants reste inchangée, et le corps tourne à 180°. Le connecteur d'interface d'antenne passe de deux connecteurs 2PIN à quatre connecteurs 1PIN, dont trois connecteurs 1PIN sont directement connectés au composant A, et l'autre est connecté au faisceau de câblage. Le faisceau de câbles est réduit de 3 matériaux de petits fils pour le 3 boucles d'antenne connectées au composant A, la longueur est d'environ 1 m, et l'alimentation du faisceau de câbles est raccourcie. La réduction totale des coûts pour cette optimisation de la disposition est d'environ $4.6.

Innovation dans la technologie des faisceaux de câbles

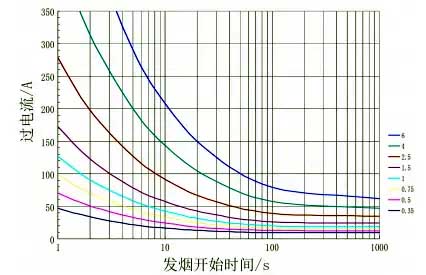

En introduisant de nouvelles technologies dans les matériaux des faisceaux de câbles, conception et processus, les faisceaux de câbles peuvent être légers et réduits. Par exemple, en appliquant la technologie de miniaturisation des relais et des fusibles, le coût total du coffret électrique est réduit d'environ 29.5 yuan. Pour un autre exemple, dans les mêmes conditions d'impédance, les conducteurs en aluminium ont une masse inférieure à celle des conducteurs en cuivre (voir tableau 1). En choisissant des fils d'aluminium et des fils de petit diamètre avec des diamètres extérieurs plus petits et un poids plus léger, le poids et le coût des faisceaux de câbles automobiles peuvent être réduits. Le coût des fils représente une grande partie du coût des faisceaux de câbles automobiles., et 0.13 Les fils en alliage mm2 ou même les petits fils carrés inférieurs sont favorisés. L'application de 0.13 Les fils en alliage mm2 sont d'une grande importance pour alléger l'ensemble du véhicule. Dans un certain projet, le 48 Faisceau de câblage de batterie V utilisé 35 Fils de cuivre mm2 avant optimisation, mais je les ai remplacés par 50 Fils d'aluminium mm2 après optimisation. La longueur est d'environ 4 m, et le poids est réduit de 224 g/m. Une réduction de poids totale de 896 g a été atteint, et le coût a été réduit d'environ 30 yuan, Comme le montre la figure 8.

Matériel un-à-plusieurs et localisation

La solution technique précédente correspond à un type de seconde- et matériaux de troisième niveau, et a été transformé en un modèle un-à-plusieurs du même matériau, fournir une « bibliothèque de ressources de sélection » aux fournisseurs de premier niveau. Les usines de faisceaux de câbles financées par des fonds étrangers et les usines locales de faisceaux de câbles sélectionnent des matériaux à faible coût sur la base de leurs propres systèmes d'approvisionnement pour renforcer le pouvoir de négociation des fournisseurs de faisceaux de câbles et améliorer la stabilité de la chaîne d'approvisionnement.. Solutions un-à-plusieurs telles que les bornes au sol, tubes thermorétractables, fusibles, des tubes ondulés et des fils ordinaires sont déjà mis en œuvre. Prendre comme exemple les poignets en tissu d'un certain projet, des poignets en tissu de même diamètre peuvent être sélectionnés et échangés entre trois marques différentes, comme indiqué dans le tableau 2. L'augmentation du taux de localisation des matériaux secondaires et tertiaires et la réduction des coûts des matériaux sont devenues les principales mesures de réduction des coûts pour de nombreuses pièces et composants.. Alors que le niveau d'intelligence des connecteurs nationaux continue d'augmenter, les fabricants nationaux de connecteurs continuent d'innover en matière de technologie, et la qualité des connecteurs domestiques s'améliore de plus en plus. Parce que les connecteurs importés sont généralement chers et ont des cycles de livraison longs, les marques de connecteurs nationales ont reçu plus d'attention. Tout en garantissant la qualité, les faisceaux de câbles de nombreux projets de modèles de véhicules utilisent des connecteurs nationaux pour remplacer certains connecteurs étrangers, réduire les coûts des matériaux des faisceaux de câbles et améliorer la stabilité de l'approvisionnement de la chaîne d'approvisionnement. Certains connecteurs et accessoires d'un projet sont remplacés par des marques nationales telles que Hulian et Aohai, comme indiqué dans le tableau 3.

VAVE réduit les coûts

À l'heure actuelle, les constructeurs automobiles sont de plus en plus conscients de la réduction des coûts de la VAVE. Les activités de réduction des coûts VAVE peuvent réduire efficacement les coûts des faisceaux de câbles et améliorer la rentabilité des produits. Puisqu'il est plus difficile et plus coûteux de mettre en œuvre le VAVE après une production de masse, une plus grande attention est désormais accordée à l'application de VAVE dès la phase de conception. À l'heure actuelle, le mécanisme des réunions régulières de l'équipe de projet est pleinement utilisé, et tous les départements concernés sont pleinement impliqués dans les activités de VAVE. Informer les ingénieurs concernés de chaque service des mesures spécifiques et du contenu du plan VAVE, et coopérer activement à la promotion et à la mise en œuvre de propositions efficaces de faisceaux de câbles. La proposition et la mise en œuvre des faisceaux de câbles VAVE sont également indissociables de la participation active et de la coopération des fournisseurs de faisceaux de câbles.. Le service de conception des faisceaux de câbles organise régulièrement des réunions de projet avec les fournisseurs de faisceaux de câbles pour échanger les solutions VAVE et suivre les progrès, favoriser efficacement la mise en œuvre de la solution VAVE.

Le service de conception des faisceaux de câbles a élaboré une fiche d'enregistrement VAVE pour garantir que le plan VAVE est développé de manière plate.. Pour chaque projet, la propre liste VAVEcheck du projet est compilée sur la base de la table d'enregistrement VAVE. Les dessins de chaque vanne sont revus selon la liste de contrôle VAVE. Il y a au total 12 types de types d'optimisation dans la table VAVE. Prendre un certain modèle de véhicule comme exemple, grâce à l'optimisation continue de VAVE dès la phase de conception, le coût des matériaux du faisceau de câbles du véhicule a été réduit d'environ 11%. Prenant comme exemple le faisceau de câbles de carrosserie et le faisceau de câbles de plafond de ce modèle, la solution de faisceau de câbles d'origine avant l'optimisation VAVE séparait le faisceau de câbles du plafond du faisceau de câbles de la carrosserie et les connectait en ligne via deux paires de faisceaux de câbles pour former deux faisceaux de câbles indépendants. La gestion séparée et l'assemblage séparé des composants ne constituent pas la solution de conception optimale du point de vue du coût et de la qualité.. Dans les conditions d'aménagement existantes, après analyse VAVE et prise en compte complète de tous les aspects, le faisceau de câbles de plafond peut être intégré au faisceau de câbles de carrosserie. Après avoir intégré les composants du faisceau de câbles sans plafond, vous pouvez gérer un composant de moins et réduire les coûts d'outillage. Après avoir fusionné le faisceau de câbles du plafond avec le faisceau de câbles de carrosserie après VAVE, il n'y a pas de faisceau de câbles au plafond, comme indiqué sur la figure 9 et le chiffre 10. Grâce à l'optimisation VAVE, le coût est réduit de $3 et la masse est réduite de 0. 1 kg/unité. Après la fusion des outils, le coût de l'outillage est réduit d'environ $6,000.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt