Analyse van het overmoldingproces van het draadharnas

I. Procesoverzicht

Draadharnas overmolding is een productieproces dat spuitgiettechnologie gebruikt om thermoplastische elastomeren te coaten (TPE), Siliconen en andere materialen op het oppervlak van de draadharnas of connector om een geïntegreerde structuur te vormen. De kern is om het coatingmateriaal te combineren met het substraat (zoals metaal, plastic draadkern) door de schimmel om functionele verbetering en structurele integratie te bereiken. Dit proces wordt veel gebruikt op het gebied van auto's, medische apparatuur, Consumentenelektronica, enz. Om de duurzaamheid te verbeteren, afdichting en omgevingsweerstand van het product.

Draadharnas overmoldingproces

II. Core Dire Harness Overmolding Process Steps

Wire voorbehandeling

De draadkern moet oppervlak worden gereinigd en ingebroken, en de temperatuurweerstand wordt gecontroleerd om ervoor te zorgen dat deze voldoet aan de thermische verwerkingsvereisten van het coatingmateriaal.

Lange draadharnassen (>50M) moeten worden geboord en gestript voor latere positionering en bevestiging.

Mold ontwerp en positionering

Gebruik voorgesneden structuren of gereedschapsarmaturen om een nauwkeurige positionering van het draadharnas in de schimmelholte te bereiken om draadverplaatsing of vervorming tijdens spuitgieten te voorkomen.

De mal moet worden ontworpen met een vooraf ingedrukte afdichtingsstructuur om de afdichtdruk en draadbeveiliging in evenwicht te brengen (zoals gladde overgangskamers om te voorkomen dat u verpletteert).

-injectiestolling

Insert Molding: Zet het voorverwerkte draadharnas in de mal en voltooi de coating met een enkele spuitgieten. Het heeft lage kosten maar beperkte efficiëntie en is geschikt voor de productie van kleine batch.

Multi-shot Molding: Injecteer verschillende materialen in fasen, Geschikt voor complexe structuren en grootschalige productie, en het verschil in thermische expansiecoëfficiënt van de materialen moet worden geregeld.

Luchtvaartplug bedrading lassen overmoldingproces

Postverwerking en testen

Na afkoeling en afgerondheid, Controleer de dikte van de coatinglaag (meestal ≤2 mm) Om overmatige dikte te voorkomen die ervoor kan zorgen dat het draadharnas gemakkelijk kan breken of de kosten verhoogt.

Controleer de afdichting (zoals IP -beschermingsniveau) en mechanische eigenschappen (zoals treksterkte en slijtvastheid).

III. Technische voordelen

Functionele integratie

Waterdicht, stofdicht (voldoen aan IP -certificeringsnormen) en anti-elektromagnetische interferentie worden bereikt door afdichtingshars inkapseling, het elimineren van extra beschermende componenten.

Zorg voor 360 ° stamontlastingsfunctie om de treksterkte en de impactweerstand van het draadharnas te verbeteren.

performance optimalisatie

Coatingmaterialen (zoals TPU en siliconen) de weerstand met hoge en lage temperatuur verbeteren (-40℃ ~ 150 ℃), Chemische corrosieweerstand en flexibiliteit van het kabelboom.

Montageprocessen verminderen, verlaging van de arbeidskosten, en zijn geschikt voor geautomatiseerde productie.

Iv. Belangrijke uitdagingen en oplossingen

Materiële compatibiliteit

De temperatuurweerstand en hechting van de draadhuid en het coatingmateriaal moeten worden afgestemd. Bijvoorbeeld, Siliconencoating vereist het gebruik van hoge temperatuurbestendige draadkern88.

Thermosetting -materialen (zoals vloeibare siliconen) moet de injectietemperatuur regelen om te voorkomen dat de draad wordt geschaald.

Process -controle moeilijkheden

SEALENDE Defecten: Verminder bramen en overloop door de injectiesnelheid aan te passen, Druk- en schimmeltemperatuur (zoals het verlagen van de materiaaltemperatuur tot de ondergrens van het materiaal).

Wire schade : Optimaliseer het schimmel pre-compressieontwerp en gebruik speciale tooling om het risico op inspringing of offset te verminderen.

Cost en opbrengst

In de vroege ontwikkelingsstad, De schroot moet worden verlaagd door de pre-coatingstructuur om draadafval te verminderen.

Voor grootschalige productie, Multi-shot lijstwerk heeft de voorkeur om de investeringen en efficiëntie van apparatuur in evenwicht te brengen.

V. Typische toepassingsgebieden

Automotive bedradingsharnas: Zeehonden, Sensor bedrading harnassen en interieuronderdelen zijn gecoat om de olie- en trillingsweerstand te verbeteren.

Medische apparatuur kabelboom: Catheter -connectoren en precisiekabels zijn gecoat om te voldoen aan biocompatibiliteits- en sterilisatievereisten.

Industrial Electronics Terminal Drading Harness: Harijs met hoge flexibiliteit (zoals robotkabels) zijn gecoat om de buigweerstand en het leven te verbeteren.

Wat zijn de voordelen van het overmoldingproces van connector en kabelboom

Samenvatting

Het overmoldingproces van de kabelboom bereikt functionele integratie en prestatieverbetering door materiaalverbindingen en precisie -spuitgiettechnologie, Maar de succesvolle implementatie ervan hangt af van het aanpassingsvermogen van materiaal, Optimalisatie van schimmelontwerp en procesparameterregeling. In veelgevraagde velden zoals auto's en medische zorg, Dit proces is een kernoplossing geworden om de betrouwbaarheid van de bedrading en de productie -efficiëntie te verbeteren.

Overmolding verbindingsharnas is een verzameling snaren van draden en kabels die worden gebruikt om stroom te verzenden, informatie of besturingssignalen. Overgerechtde kabelboombindingsmaterialen omvatten clips, kabelbanden, mouwen, elektrische tape, of een combinatie van deze materialen. In dit artikel, De overmatige wire harnas engineer spreekt voornamelijk over het assemblageproces en vereisten van de draadharnas.

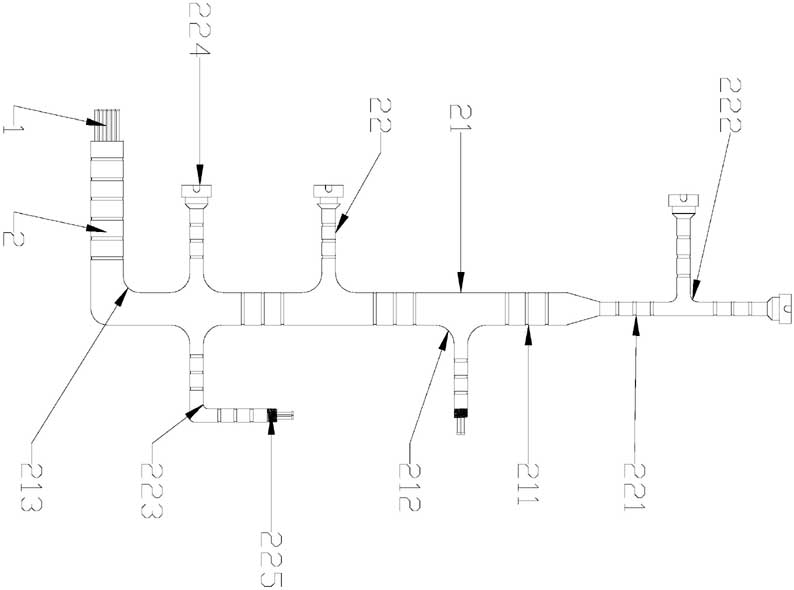

Assemblageproces van verbindingsharnas

1. Bij het maken van het submateriaalnummer van het draadharnas, De snijlijngrootte moet worden bepaald volgens de positioneringsplaat.

In het huidige assemblageproces, De grootte van het submateriaalnummer kan vaak worden voldaan, Maar aan de grootte van de positioneringsplaat kan niet worden voldaan, resulterend in veel onnodig afval. Sub-materiële getallen vereisen ook elektrische testen en volledige inspectie.

2. Routing voor kabelboom.

① Leg elk submateriaalnummer op de positioneringsplaat op volgens de vereisten van de tekening.

② Bij het bedrading, eerste plaats het gebied per gebied. Na het plaatsen van de submateriaalnummers in een enkel gebied, Plaats de sub-materiële nummers over gebieden.

③ Voor sub-materiële nummers van cross-region, eenvoudige moeten eerst worden geplaatst, En dan complexe.

3. Plaats de connectorpen (Sommige ters zonder pin moeten eerst in de overeenkomstige connector worden ingevoegd).

Draadbindend (De gelijkspel is volgens de positioneringsplaat, en het uitgangspunt van het binden is over het algemeen het startpunt van de dubbele lijn in de positioneringsplaat).

De bedradingsstructuur van de bedrading van de schakelkast in een bepaalde apparatuur

4. Elektrische test.

① Vanwege de complexiteit van de assemblagelijn, De testgegevens moeten strikt worden gecontroleerd.

② Testen kunnen alleen worden uitgevoerd na bevestiging door PE & QE.

Motorbedrading met geïntegreerde rubberen laars

5. Volledige inspectie.

① Controleer of de terminal en Conn binnen de tolerantiezone zijn.

② Controleer of de draadbindingsring zelfs is.

③ Controleer of de methode van onderdelen correct is.

6. Magazijn het sub-materiaal nummer van de kabelboom.

Het submateriaalnummer moet worden geïnspecteerd en doorgegeven door OQC voordat daaropvolgende acties kunnen worden ondernomen.

Vereisten voor assemblageprocessen:

1. Nadat de draadharnas is verwerkt en geassembleerd, Alle draadharnassen moeten parallel zijn en kunnen niet bewegen. Echter, De kabelbladen of zip -banden mogen de draden niet vastpakken.

2. Bij het invoegen van pin of lassen, De kerndraden kunnen niet samen worden gedraaid, Maar ze kunnen niet te strak zijn.

3. Bij het bedrading, de terminals, Huisvesting, D-Sub, IDC, en Conn van elk submateriaalnummer moet overeenkomen met de markeringen op de positioneringsplaat.

4. De draden van elk submateriaalnummer moeten worden gerangschikt volgens de route op het positioneringsbord.

5. Bij het binden van de lijn, Het touw moet verticaal bewegen vanaf de bodem van de bindende ring.

6. De kabelbind moet worden vastgedraaid en de staart mag niet groter zijn dan 1 mm.

7. Bij het binden van de lijn, De afstand tussen de twee bindende ringen moet ongeveer 25 mm zijn, en elk touw moet aan het einde worden gebonden met een staart van ongeveer 10 mm.

8. Leg een dode knoop vast aan het begin en einde van elk touw.

9. Bij het binden van de draad, Loop niet uit of wikkel het touw niet. Jam de connector niet op de lokaliserende pennen en trek het snoer hard. Het draaduiteinde van het touw moet op de lokaliserende nagel worden bevestigd en vervolgens worden vastgebonden. Anders, De terminal kan gemakkelijk de kerntraad breken of de terminal kan eraf vallen.

Assemblagekwaliteitsnormen:

Nadat het kabelboom is geassembleerd in een afgewerkt product, De geleidbaarheidspercentage van de draadharnaslijn moet worden getest om ervoor te zorgen dat de geleidbaarheidssnelheid is 100% En er zijn geen kortsluiting of verkeerde circuits. Tegelijkertijd, Het moet ook voldoen aan de kwaliteitsnormen die nodig zijn door klanten van draadharnas, en bieden een certificaat voor veiligheid en kwaliteitsgarantie bij de verpakking.

Elke stap van het kabelboomconstructie en het testproces streeft ernaar om nauwgezet te zijn, streven naar uitmuntendheid, en de operationele vereisten standaardiseren in overeenstemming met de ISO 9001:2015 Kwaliteitsbeheersysteem.

English

English العربية

العربية bosanski jezik

bosanski jezik Български

Български Català

Català 粤语

粤语 中文(漢字)

中文(漢字) Hrvatski

Hrvatski Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Eesti keel

Eesti keel Suomi

Suomi Français

Français Deutsch

Deutsch Ελληνικά

Ελληνικά עברית

עברית Magyar

Magyar Italiano

Italiano 日本語

日本語 한국어

한국어 Latviešu valoda

Latviešu valoda Bahasa Melayu

Bahasa Melayu Norsk

Norsk پارسی

پارسی Polski

Polski Português

Português Română

Română Русский

Русский Cрпски језик

Cрпски језик Slovenčina

Slovenčina Slovenščina

Slovenščina Español

Español Svenska

Svenska தமிழ்

தமிழ் ภาษาไทย

ภาษาไทย Tiếng Việt

Tiếng Việt